连续电镀锌机组预镀镍设备及工艺特点

陈晓晓

(北京中冶设备研究设计总院有限公司 北京100029)

1 引言

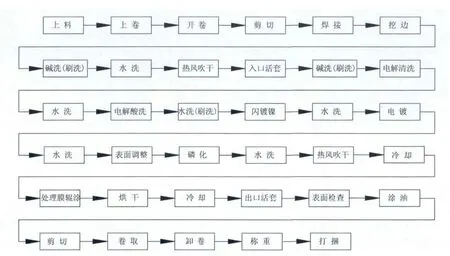

连续电镀锌机组的电镀工艺大致如图1。

先进的连续电镀锌机组中,带钢经过碱洗、酸洗彻底清洁后,露出新鲜的带钢表面,需要先进行预镀镍过程,在带钢表面镀上一层重量约100mg/m2的金属镍层,最后才进入镀槽进行镀锌。这一层金属镍可作为后续镀锌的结晶晶核,有利于提高镀锌层的表面质量,从而提高了生产线对原料的适应能力。镀镍后通过水洗槽进行水洗,然后进入电镀槽。本文主要讨论预镀镍槽采用不溶性阳极的情况。

由于预镀镍过程能大幅度改善带钢表面的涂镀质量,因此十分有必要对其设备和工艺特点进行说明。

2 镀镍机理

1)阴极:在阴极上镀液中的镍离子获得电子沉积出金属镍,同时伴有少量氢气析出。

虽然Ni的标准电极电位很负,但由于氢的过电位以及预镍镀溶液中的镍离子浓度、温度、PH 值等工艺条件的影响,阴极上析出的氢极少。镀液的电流效率可达98%以上。只有当PH 值很低时才会有大量的氢气析出,此时阴极上无镍金属沉积。

2)阳极:普通的镀镍大都使用可溶性镍阳极。阳极的主反应为金属镍的电化学溶解。

当阳极电流密度过高,电镀液又缺乏阳极活性剂时,阳极表面发生钝化并伴有氧气的析出。

溶液中有氯离子存在时也可能发生析出氯气的反应。

阳极上金属镍电化学溶解使镍离子不断加入溶液,提供了阴极电沉积所需的镍离子。但当阳极面积不够大或镀液中活性剂不够时,将导致阳极的钝化而析出氧气,进一步氧化阳极的表面,生成棕色的Ni2O3氧化膜。

图1 连续电镀锌机组的电镀工艺

3)阳极钝化有以下现象:

(1)槽电压升高,但电流很小;

(2)阳极表面气泡较多,会有刺激性气味,甚至表面呈褐色。

造成阳极钝化的主要原因:

(1)镀液中阳极活化剂浓度太低;

(2)阳极面积太小(电流密度高)。

4)采用高速电镀镍工艺时,阳极采用不溶性材料如铂、钛表面镀氧化钇。此时,阳极为析氧反应:

2H2O-4e=O2↑+4H+

阴极主反应为:

Ni2++2e=Ni

阴极副反应为:

2H++2e=H2↑

由以上反应式可以得出,当采用不溶阳极时,阳极不断产生H+,使得溶液的PH 值下降,当PH 值很低时才会有大量的氢气析出,此时阴极上无镍金属沉积,镀液的电流效率严重下降,镀镍过程受限;阴极不断消耗Ni2+,溶液需要补充金属离子。因此,采用不溶阳极时,如何提高镀液的PH 值并同时补充金属离子是预镀镍工艺的关键,将在第四部分工艺条件中展开探讨。

3 镀镍槽

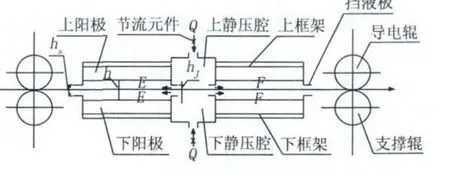

镀镍槽与电镀锌槽[1]的结构完全一样,结构如图2所示。

该槽具有以下特点:

在槽内建立了以镀槽中部静压腔为核心的静压夹持带钢系统和抗带钢歪斜静压系统,因而当带钢进入镀槽时可以消除带钢下垂度,显著减少带钢歪斜度并消除部分板型偏差,其结果是显著减少了槽内带钢的对中偏差和带钢运行空间高度。

图2 镀镍槽的结构

在镀槽中部实现了镀液的双向水平喷射,提高了排气能力。

解决了带钢与阳极的短路烧伤问题,工作可靠性显著提高。

工作电压与电流波动极小,镀液流场稳定,工作稳定性好,从而有利于提高镀槽的综合技术性能。

镀槽的电流效率为97%。

镀层质量优良,主要体现在镀槽均匀度良好及带钢上下表面镀层质量差异较小。

不存在导电辊粘锌问题,从而可以延长导电辊的使用寿命并有利于保证镀层质量。

镀槽简单紧凑,操作维修方便。

该性能优良的镀槽是预镀镍的关键设备基础。

4 工艺条件

4.1 PH 值

PH 值控制在3~4为宜。当PH 值一定时,随着电流密度的增加,电流效率也增加。PH 值高时,镍的沉积速度快,但PH 值太高会导致阴极附近出现碱式镍盐沉淀,使镀层粗糙和脆性增加。PH 值低些,镀层的光泽好,但PH值太低导致阴极的电流效率降低,沉积速度降低,严重时阴极大量析氢,镀层难以沉积。

使用不溶性阳极,由于阳极析氧,使溶液中的OH-浓度减少,从而PH 值降低。

提高溶液的PH 值用碳酸镍或碱式碳酸镍。提高镀液的PH 值不宜用NaOH,因为钠离子在镀液中的积累会降低电流密度的上限,导致高电流区镀层烧焦。碳酸镍的加入方法最好是将它放入聚丙烯的滤袋中,使其缓慢溶于镀液中,切不可将固体物直接放入镀液中,但是其溶解速度无法跟上连续电镀锌机组的供应速度。因此可采用阴离子交换树脂,将溶液中的SO2-4与阴离子交换树脂中的OH-进行交换,从而提高溶液的PH 值。Ni2+的补充是通过向镀液罐中添加NiSO4.6H2O 实现。一旦溶液的PH值低于3 时,就将镀液引入阴离子交换树脂塔中,进行SO2-4和OH-的交换。阴离子交换树脂需要定期在NaOH 溶液中浸泡再生。

生产过程中保持溶液PH 值的稳定是保证镀镍质量的重要条件,安装在线PH 计对镀液的PH 值进行实时监测。

4.2 温度

工作温度对镀层的内应力影响很大,提高温度可降低镀层的内应力。当温度为10~35℃时镀层的内应力明显降低,60℃以上镀层内应力稳定,一般维持镀液温度55~60℃为宜。

镀液温度的升高,提高了镀液中离子的迁移速度,改善了溶液的电导,因此就改善了镀液的分散能力和深镀能力,使镀层分布均匀。同时温度升高也可以允许使用较高的电流密度,这对于高速电镀极为重要。

4.3 电流密度

当工作电流密度低于极限电流密度时,阴极电流效率随着电流密度的增加而增加。在正常的工艺条件下,当电流密度为4A/dm2时,电流效率可达97%,而且镀层的外观和延展性都很好。

对于连续电镀锌机组,镀镍电流密度高达20A/dm2,为了克服浓差极化,应有镀液的喷射设备,阴极移动等条件。本文提及的镀镍槽的结构完全符合该条件。

4.4 镀液中各成分的作用

4.4.1 硫酸镍(NiSO4·6H2O)

硫酸镍是镀液的主要成分。浓度以250~300g/L 为宜。硫酸镍浓度高,电流密度范围大,但浓度太高导致携带损失增加,也不利于镀液的分散能力。硫酸镍浓度太低,镀层沉积速度低,极限电流密度降低,镀层易烧焦,为了维持稳定的沉积速度,最好将硫酸镍浓度控制在较小的范围内,如280±20g/L。

4.4.2 硼酸(H2BO3)

硼酸是镀液的缓冲剂,其浓度为40~50g/L。硼酸浓度太低,影响溶液的电导率,同时镀液缓冲效果差;提高硼酸浓度,溶液导电率提高,镀层均匀度改善。硼酸浓度高对电镀过程无害。

5 结束语

连续电镀锌机组的预镀镍过程可以很大程度改善带钢表面的涂镀质量。性能优良的镀镍槽是设备基础。当采用不溶阳极,镀镍槽运行良好的条件下,保证镀液的PH值在3~4是关键的工艺条件。阴离子交换树脂可以保证镀液的PH 值在3~4。

[1]Weng Q.Hydrostatic Horizontal Cell.Advanced Materials Research[J].Switzerland,2012,Vol.572:382~389.