热轧超薄带钢ESP无头轧制技术发展和应用

王利民

(中冶京诚工程技术有限公司 北京100176)

1 薄板坯连铸连轧技术发展趋势

自1989年第一条薄板坯连铸连轧生产线在美国Nucor问世以来,获得了迅速的发展,目前全世界已有几十条生产线开始运转,我国已有十几条薄板坯连铸连轧生产线投入生产。

从目前形势看,薄规格、以热代冷是薄板坯连铸连轧产品的发展方向之一。因为常规的热轧带钢工艺不适合生产超薄规格的产品,而薄板坯连铸工艺是更适合生产超薄规格产品的。薄规格热轧板可通过“以热代冷”替代冷轧板[2],减少冷轧工序的建设投资、能源消耗、环境污染。通过“以薄代厚”,减小热轧钢材的消耗。研究表明,世界范围内约25%的冷轧薄板可用薄规格热轧板替代。

随着薄板坯连铸连轧技术的不断发展和进步,日本、韩国和欧洲等国家和地区的钢铁企业在努力实现热轧板带产品的减量化制造技术方面进行了大量的研究工作,开发了多种热轧板带无头轧制技术,进一步提高板带成材率和尺寸形状精度及薄规格超薄规格比例、实现部分“以热代冷”、降低消耗,并在实际应用中取得了显著的收效。

2 无头带钢轧制技术发展概况

目前,热带无头轧制技术有两种:一是在常规热连轧线上,在粗轧与精轧之间将粗轧后的高温中间带坯在数秒钟之内快速连接起来,在精轧过程中实现无头轧制;二是无 头 连 铸 连 轧 技 术(ESP 技 术)[3][4]。ESP 技 术 可 以 看 做是当前薄板坯连铸连轧技术不断发展升级而产生的无头轧制中最具有代表性的前沿技术。

1)常规热连轧线上的无头轧制技术

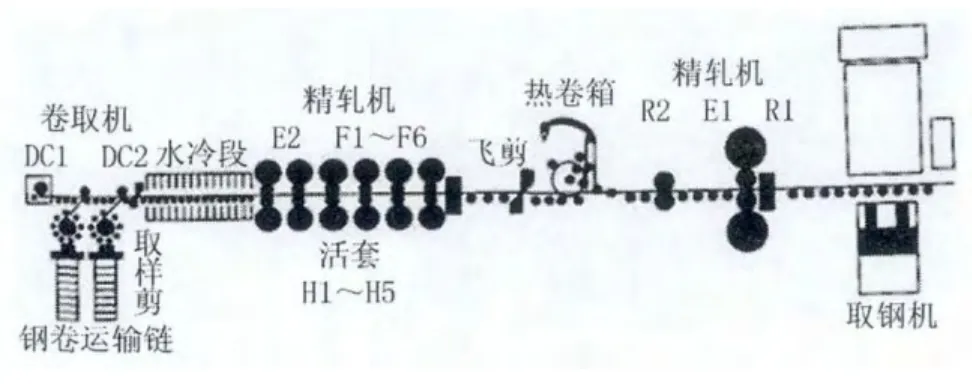

现有常规热连轧线上,在粗轧与精轧之间将粗轧后的中间带坯在数秒钟之内快速连接起来,在精轧连轧机组实现无头轧制,经层流冷却线后的飞剪切断,由卷取机卷成热卷。其主要设备有粗轧与精轧之间设置热卷箱、切头剪、中间板坯连接装置及卷取机前的飞剪,如图1所示。

图1 常规热轧带钢生产工艺

2)JFE与新日铁热带无头轧制技术

日本JFE 公司千叶厂于1996年开发成功采用感应焊接作为粗轧后的中间带坯连接方式,该方式要求对带坯接头区进行快速加热,形成热熔区实现对焊连接。该无头轧制生产线投产后,在提高热轧板带生产效率和成材率及板形板厚精度、降低轧辊消耗、扩大薄宽规格品种等方面取得了显著的效果,在国际冶金行业产生重大影响。

日本新日铁大分厂也于1998 年开始采用大功率激光焊接方式进行中间带坯连接。在该种方式下,为得到优质的焊接效果,要求激光焊接对带坯头部、尾部进行精确切割,以实现良好对焊质量,如图2所示。

图2 日本JFE热轧带钢无头轧制工艺

3)浦项制铁热带无头轧制技术

韩国浦项制铁和三菱-日立公司于2007 年初联合开发成功热轧中间带坯的剪切-压合连接技术,即利用切头飞剪完成带坯瞬间的固态连接[5],如图3所示。

图3 韩国浦项制铁固态叠压法无头轧制工艺

4)以ESP为代表的无头连铸连轧技术

1992年,意大利阿尔维迪公司克莱蒙纳厂建设了一条ISP生产线,是当时欧洲第1条、世界第2条薄板坯连铸连轧生产线,且只生产碳素带钢,年产量达110万t。该生产线高度紧凑、灵活,代表当代先进的低成本、节能型热轧薄带钢生产水平。自从1992 年投产以来,ISP 生产线经过多次成功改造,开发出了薄板坯连铸与直接轧制的链接技术,实现了无间断连铸,成为生产优质热轧带钢的成熟生产线。经过多年实践,目前该ISP 生产线已达到世界先进水平,与传统工艺相比,更加节能与环保。

2009年,意大利阿尔维迪公司克莱蒙纳厂建设投产了世界上第一条ESP无头连铸连轧生产线[6]。ESP 线的最大铸速6.0mm/min,实现了热轧带钢从钢水到热轧成品卷的全连续生产,连浇炉次达到9×250t。ESP 技术是在ISP技术的基础上进行大胆创新,经过10多年的工艺探索,创新性的完成了ESP 无头轧制工艺的商业化改造[7]。投 产初 期,产 能 达 到40 万t/a,2010 年 产 能 接 近140万t/a,设计年产量180~200 万t,目前已达到设计产能。

表1 ESP与OTS、ISP工艺的对比

3 ESP无头带钢生产线实例

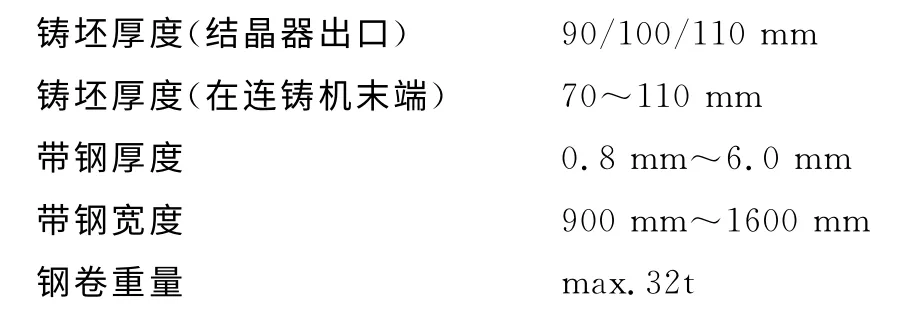

2009年,阿尔维迪公司克莱蒙纳厂建成投产了世界上第1 条ESP 无头连铸连轧生产线,如图4 所示。ESP线总长仅有191m,能够在4.5min内完成从钢水到卷取的全连续生产。最大铸速6.0m/min,连铸炉次9×250t,非常适合薄规格板带生产。其中厚度小于等于2.0mm 的产品占约50%,厚度小于等于1.5mm 的产品超过21%,最薄带钢为0.8mm×1540mm[8]。目前年生产能力达到200万t/a。

图4 意大利阿尔维迪公司克莱蒙纳厂ESP生产线

2013年11月国内某厂引进ESP技术,该生产线是目前国内首条ESP 生产线,也是既意大利阿尔维迪公司ESP之后的国际第二条ESP 生产线,目前仍然在建设之中。生产线总长193m,最大铸速7.0m/min,连铸炉次10×300t,产品以1.2mm 以下的超薄带钢为主,最薄规格带钢为0.8mm×1600mm。

针对ESP的整套钢铁生产系统包括:300t转炉、300t铁水脱硫、300tLF炉、300tRH 炉、ESP生产线(连铸+连轧)、热轧带钢酸洗平整生产线、横切机组、纵切机组、自动包装机组等,产品定位为以热带冷的超薄带钢产品,利用ESP生产线的技术特点、影响力和节能降耗的成本优势,提升某厂的热轧带钢产品的市场知名度,最大程度的发挥某厂的成本优势。

4 最新ESP无头带钢轧制技术水平

4.1 生产能力

年生产能力约为222万t/a,最大生产能力可达到266万t/a。

4.1.1 产品规格

4.1.2 产品品种(见表2)

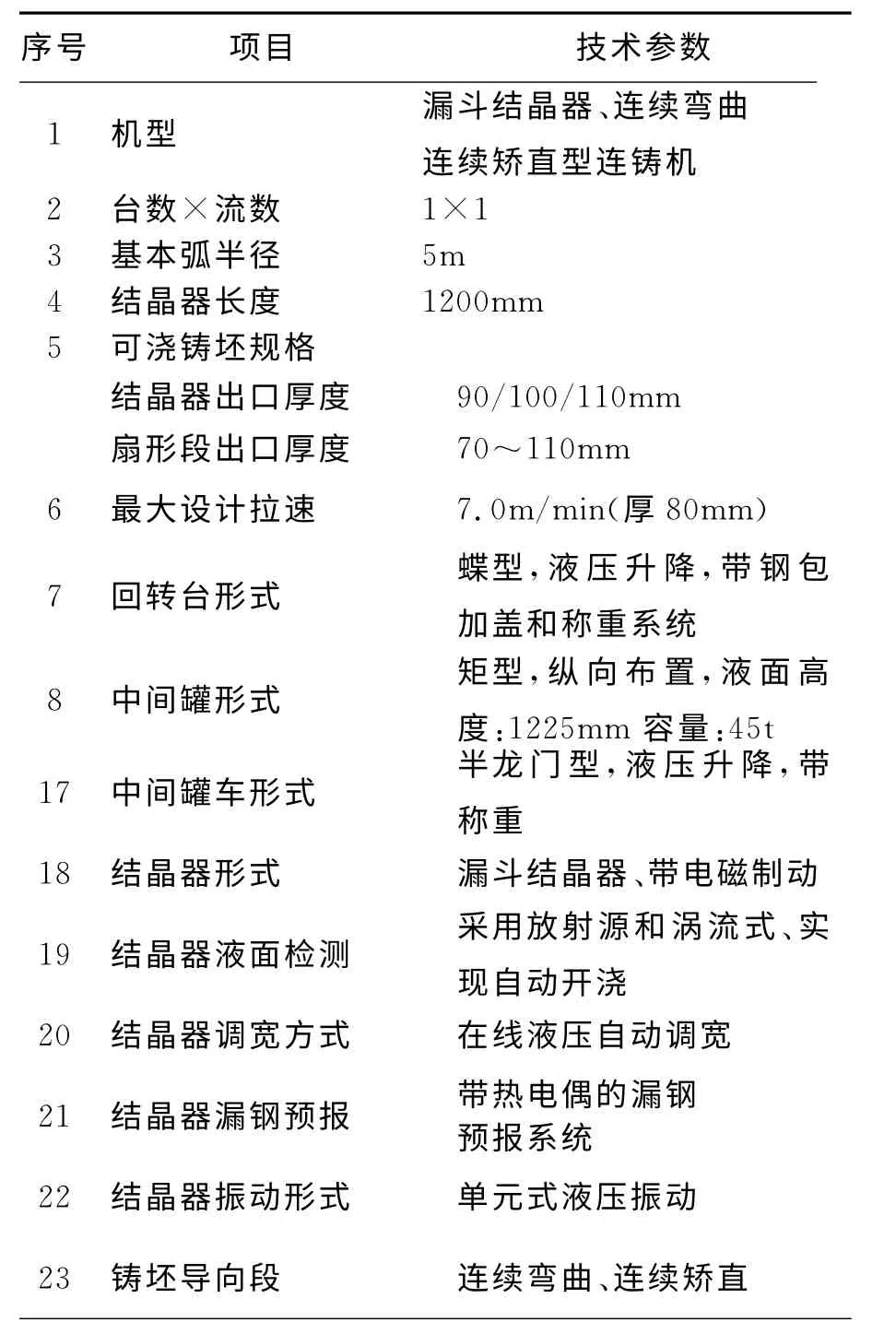

4.2 工艺流程(如图5所示)

1)连铸机浇注前的准备

修砌好并在干燥站干燥完毕的中间罐用浇注跨的100/30t吊车运至浇注平台上的中间罐车上,再用平台上的烘烤站将中间罐烘烤到1100℃,浸入式水口烘烤到~1250℃。

接通结晶器冷却水、二冷水、压缩空气、设备冷却水、液压、润滑等系统,使其处于正常状态。

引锭杆送至结晶器内合适位置,并将引锭头在结晶器内塞紧,并填好冷却用废钢屑。

各操作台、控制箱显示电气系统正常。

表2 产品按品种分配表

2)连铸机浇注操作

经由钢包进入中间罐的钢水,当其液面高度达到一定高度时,打开塞棒,此时钢水通过浸入式水口注入结晶器。

当钢液在结晶器内上升到规定的拉坯位置时,启动操作箱上“浇注”按钮,扇形段驱动辊按预定的起步拉速开始拉坯。与此同时,结晶器振动装置、二冷喷淋水、二冷室排蒸汽风机同时启动。

结晶器内已凝固成坯壳带液芯的铸坯由引锭杆牵引离开结晶器下口,经足辊、弯曲段、弧形段往下移动,此时冷却水和被压缩空气雾化的冷却水直接喷到铸坯上进行冷却。弧形的铸坯进入矫直段被矫直,然后进入水平段。

铸坯出水平段和粗轧机后,经摆动剪剪切,铸坯与引锭杆脱离,引锭杆快速送至引锭杆存放装置处。与引锭杆分离后的连铸坯送至后部的轧钢车间。

3)连续轧制过程

(1)无头轧制模式

铸坯经过3 机架大压下轧机轧制成厚度为8mm~20mm 的无头中间坯。该无头中间坯通过带保温罩的辊道运送至感应加热炉,感应加热炉以高效、准确、动态在线和灵活的方式将无头中间坯加热至要求的约1200℃。感应加热炉后设置有夹送辊除鳞箱。无头中间坯经过除鳞后进入5机架精轧机组,轧制成目标厚度的带钢。带钢经过输出辊道和层流冷却后得到理想的微观组织结构。在输出辊道的末端、卷取机之前,高速飞剪将无头带钢进行分卷,然后在地下卷取机上进行卷取。无头轧制模式下可以生产厚度为0.8mm~4.0mm 全宽度带钢,半无头轧制模式下可以生产厚度为3.5mm~6.0mm 全宽度带钢。在高速飞剪和1#地下卷取机之间的较短区域内以及地下卷取机之间的区域内配备有特殊穿带装置,以保证超薄热轧带钢的头部能在高的输送速度下顺畅穿带。在无头轧制过程中,通过精轧机组末架和高速飞剪入口夹送辊对带钢的头部进行控制,因此在输出辊道区域没有翘头现象。上述的无头轧制模式对超薄热轧带钢(UTHS)生产专门进行了优化以便能连续优质地生产出传统的带钢厚度并获得优化的收得率(无头尾)。通过消除带钢头部穿带和甩尾过程,允许在全宽度范围轧制厚度为1mm 以下的带钢。

图5 某厂ESP无头轧制工艺

转毂飞剪位于垛板台与感应加热炉之间,其在轧制过程中主要具有两个作用:第一,当中间坯的速度太高以致于超过摆式剪的最大剪切速度时,用转毂飞剪将中间坯切分,以进行单块轧制;第二,如果下游区域发生堆钢事故或者临时换辊,在堆钢被移除的同时转毂飞剪可用来清理垛板台区域并获得有价值的中板。在下游区域被清理完毕并且再次生产准备就绪后,轧件将再次穿入精轧机组并且恢复完全连续的钢卷生产。在整个清理期间,轧线将生产中板。

感应加热炉设置于靠近精轧机组是为了保证精轧工艺要求的高入口温度以及因紧凑设计减少热损失和氧化铁皮的产生。在中板(板坯)生产模式下生产厚度为110mm~10mm 的中板(板坯),可以通过摆式剪的剪切实现。在生产厚铸坯的板坯时,铸坯的速度为0.1m/s,在摆式剪的可操作范围内。

(2)半无头轧制模式

在ESP生产线末端的1#地下卷取机之前设置高速飞剪,用于在无头轧制模式下生产厚度为0.8mm~4.0mm 的热轧带钢。对于厚度超过4mm 的热轧带钢,则用摆式剪或者转毂飞剪将把中间坯按生产单个钢卷的尺寸进行切分,由此ESP 生产线进入半无头轧制模式。切分后的中间坯将加速前行,以便和下一块中间坯的头部稍拉开一些距离。切分成单卷规格的中间坯经过感应加热炉加热、除鳞并穿带进入精轧机组轧制至成品规格、然后再经层流冷却即可获得微观结构均匀和机加工性能良好的带钢,最后由地下卷取机卷成钢卷。由于ESP 生产线的紧凑设置,在半无头轧制模式下,约75%轧制过程仍处于连铸机和地下卷取机、铸坯、中间坯和带钢直接相连的状态(类似无头轧制模式)。只有切分后余下的轧制过程中,中间坯的精轧轧制速度和卷取速度会提高约30%~50%。

半无头轧制模式用于生产厚度超过3.5mm 的带钢,多用于轧程初期精轧机组烫辊,或者用于在生产计划中临时增加订单的情况。

4.3 主要设备技术水平

4.3.1 连铸机部分(设备参数见表3)

表3 连铸机设备选型及技术参数

表3 连铸机设备选型及技术参数(续表)

表4 轧机部分的设备选型及技术参数

表4 轧机部分的设备选型及技术参数(续表4)

5 ESP无头带钢轧制技术的特点和优势

以ESP为代表的无头轧制技术作为超薄带钢连铸连轧的最前沿技术,根据目前市场的实践,大体可以总结ESP生产线有如下特点:

1)全程连续带钢生产,连浇炉次10×300t,轧辊消耗可以保证一次性轧制15km 带钢;

2)采用单台单流高拉速连铸机,拉速可达7.0m/min,7min即可完成从钢水到热轧成品卷的过程[9];

3)高产量超薄带钢生产,最大生产能力可达266 万t/a;

4)高产量优质带钢生产,可以大批量生产超低碳、双相钢等钢种;

5)与常规的热连轧、薄板坯连铸连轧技术相比,从钢水到热轧卷的过程消耗低,对于追求成本优势最大化的投资者来说成本低是最大的吸引力;

6)最紧凑式平面布置,全长~190m,很大程度上节省了投资成本。

5.1 节能降耗

ESP产品厚度、宽度精度,板形,性能均匀度均达到比常规热连轧还高的水平,如厚度公差小于等于30μm,宽度公差小于等于5mm,温差小于等于7℃。采用无头轧制技术可使得成材率进一步提高,钢水到热轧卷的收得率达到97%~98%。在此基础上,ESP生产线直接和间接排放的温室气体和有毒气体(NOx和CO)量较低,能源消耗比常规热轧工艺大幅降低,生产普通规格产品时,其能耗可以降低40%~50%;生产薄规格产品时,其能耗可以降低65%~70%。

由于将铸造后的热量用于轧制过程中,并在带钢中心仍处在软化时最大程度地减少变形能量消耗,可以达到从钢水到热轧成品卷生产过程的最佳能量平衡。与其它薄板坯工艺技术不同的是,ESP无头轧制在提高生产能力对所需的能耗相对更低。如果拉速更高,极限情况下的有望实现在感应加热器的零热能输入。

生产出的超薄规格热轧带钢通过简单工序的冷加工处理可替代冷轧带钢,从而节约常规冷轧工艺中多架次轧制、退火和平整所需的能量。

5.2 生产成本低

ESP 机组具有能耗低(与ISP 相比,降低了25%~30%;与传统带钢热轧机相比,降低了~40%)、耗材成本(结晶器、轧制油缸等)低和钢水收得率提高(~98%)的特点。

感应加热器是一种可将约三分之二的电能转换为用于加热中间坯的热能的感应加热设备。基于克雷默那ISP批量生产的经验(从钢水到热轧卷材的产品收得率为96%),ESP机组的收得率可以达到97.5%~98.5%。与ISP的处理成本相比,ESP 的处理成本大大降低(降低了2%~3%),比传统机组的处理成本降低了约50%。

表5 国外ESP与以往技术的成本对比

从前几年国际研究机构完成的一次成本对照表中,可以大体看出ESP 工艺相对与以往其它技术的成本优势。见表5。年产量为200万t的ESP机组对从钢水浇铸到热轧成品卷过程的生产成本为24欧元/吨,这个成本考虑到了欧洲成本因素,不包括维修成本和一般成本[10]。

6 结语

以ESP技术为代表的热带无头轧制技术,在减量化板带生产,即低成本大批量生产薄规格和超薄规格板带,实现节能减排、提高板带成材率及板厚板形精度、实现部分“以热代冷”等方面效果显著,是现代板带轧制技术发展的方向,在推动钢铁生产技术的进步方面也有很好的研究价值。从节能降耗实现可持续性发展方面看,在未来也会有一定应用前景。而从市场中的投资者考虑,生产线的短小精悍和技术特点决定的低成本消耗是以ESP技术为代表的热带无头轧制技术最大的卖点。随着技术本身的发展和应用,以及引进设备供应商思路的放开,相信会有更多的投资者引入以ESP为代表的热轧超薄带钢无头轧制技术。

[1]田乃媛,薄板坯连铸连轧[M],北京:冶金工业出版社,1998。

[2]廖建云,对薄板坯连铸连轧技术的客观分析,炼钢,2009,25(5),66-69。

[3]康永林、朱国明,热轧板带无头轧制技术,钢铁,2012.2

[4]康永林、朱国明,世界热轧板带无头轧制技术发展现状,中国冶金报,2012.7

[5]张晓力、付成安,无头轧制技术的发展与应用,河北冶金,2012.(4)

[6]杨雄飞,ESP无头轧制优势及工业运行结果,世界金属导报,2012.(2)

[7]张志勤、高真凤、何立波,ESP 无头连铸连轧带钢工艺的创新与展望,炼钢,2010.(12)

[8]张百忠,ESP 连铸连轧新工艺研究,一重技术,2008.(8)

[9]Siegl Johann,Holleis Gfinther,Jungbauer Andreas(西门子奥钢联公司),Arvedi无头带钢生产线(ESP)-从钢水到热轧卷材只需要7min,薄板坯连铸连轧国际研讨会论文集,2009

[10]伍仲华,带钢无头轧制ESP 工艺的技术经济分析,钢铁技术,2011.(2)