基于AMEsim 的50t液压伺服加载系统的仿真分析

王鸿宇,江礼鹏

(南京理工大学,江苏 南京 210094)

0 引言

结构静力试验是研究复杂工程构件静特性的重要手段,是校核产品设计静强度、刚度、稳定性,鉴定产品可靠性的有效途径。目前许多领域,包括土木、汽车、船舶、航空、航天领域的大型结构件的研发过程中,都需要对构件进行结构静力试验,以保证产品的质量和可靠性,避免产品的实际参数达不到设计要求。

液压伺服加载系统凭借其稳定性、精确性、操作方便等优点越来越被广泛运用于结构静力试验中。在设计液压加载系统之前对其进行建模与仿真分析对液压伺服加载系统的设计过程具有较强指导作用。传统的数学建模方法较为复杂,本文运用面向工程设计的高级建模软件AMEsim 对50t伺服液压加载系统进行了建模和仿真分析。

1 AMEsim 仿真软件

AMEsim(Advanced Modeling Environment For Performing Simulations of Engineering Systems)是法国IMAGINE公司开发的高级工程系统仿真建模环境,是一个多学科领域的建模仿真平台,在统一的平台上实现了多学科领域系统工程的建模与仿真。不同领域的模块之间直接的物理连接方式使AMEsim 成为多学科领域系统工程建模和仿真的标准环境。AMEsim 具有丰富的模型库(18个模型库,1000多个模块),用户可以采用基本元素法,按照实际物理系统来构建自定义模块或仿真模型,而不需要去推导复杂的数学模型。AMEsim 采用变步长、变阶数、变类型鲁棒性强的智能求解器,根据用户所建模型的数学特性自动选择最佳的积分算法,并根据不同仿真时刻系统的特点动态地切换积分算法和调整积分步长,以缩短仿真时间和提高仿真精度。AMEsim 提供了丰富的与其他软件的接口。基于这些优点,AMEsim 软件已广泛地被GM、Ford、LG、ZF、Bosch等公司采用,成为汽车、液压和航空航天等研发部门的理想选择。

2 AMEsim 建模和仿真分析

2.1 液压系统建模

在AMEsim 软件中建立的50t液压伺服加载系统模型如图1所示[1]。该系统由液压缸、伺服阀、溢流阀、开关阀、油泵、位置传感器、过滤器、冷却器等组成。从整体上看这是一个典型的闭环控制系统,其工作原理为:位移传感器X 采集液压缸活塞杆的位置信号,与系统给定的位移信号1进行比较,形成的误差信号通过放大处理后输入给伺服阀,驱动伺服阀阀芯运动,从而控制液压缸活塞杆前进或后退。此系统有两种工作状态,信号2控制开关阀打开时系统进入低压空载状态,此时可较快调节活塞杆位置;开关阀关闭时系统进入高压负载状态,此时需要系统缓慢加载并精确控制。由于低压空载状态较为简单,本文只分析系统在高压加载工作状态下的动态性能。

2.2 系统参数设置

在AMEsim 中建模后进入参数模式进行系统参数的设置,表1为50t液压伺服加载系统的主要参数,其他参数保持默认[2]。其中,安装角度是指液压缸轴向与水平线的角度,-90°表示液压缸活塞杆竖直向下。

2.3 仿真计算及结果分析

进入仿真模式,设置仿真时间为200s,间隔为0.01s,运行仿真。运行完毕,绘制无杆腔压力曲线、有杆腔压力曲线和溢流阀压力曲线,如图2所示。

图1 50t液压伺服加载系统模型

表1 系统参数设置表

由图2可以直观地观察液压缸无杆腔、有杆腔、溢流阀油压变化情况。在0s~100s活塞杆前进阶段,经过初始的短暂压力上升阶段后,无杆腔压力持续上升,有杆腔压力持续下降。在100s~120s活塞杆位移保持阶段,液压缸有杆、无杆腔压力也保持不变。在120s~170s活塞杆后退阶段,经过短暂压力上升阶段后,无杆腔压力持续下降,有杆腔压力持续上升。在170s~200s活塞杆位移保持阶段,液压缸有杆、无杆腔压力又保持不变。而溢流阀在整个阶段始终处于开启状态,其作用是保证油泵提供给伺服阀P口的油源保持22 MPa的高压。而在活塞杆位移保持阶段,由于通过溢流阀的流量增大,溢流阀入口压力会稍稍增大,这也符合图2的仿真曲线结果。

图2 压力曲线

绘制理想位移曲线(即阶跃信号1的输入曲线)、活塞杆位移曲线以及两者的差值曲线,如图3所示。

图3 位移曲线

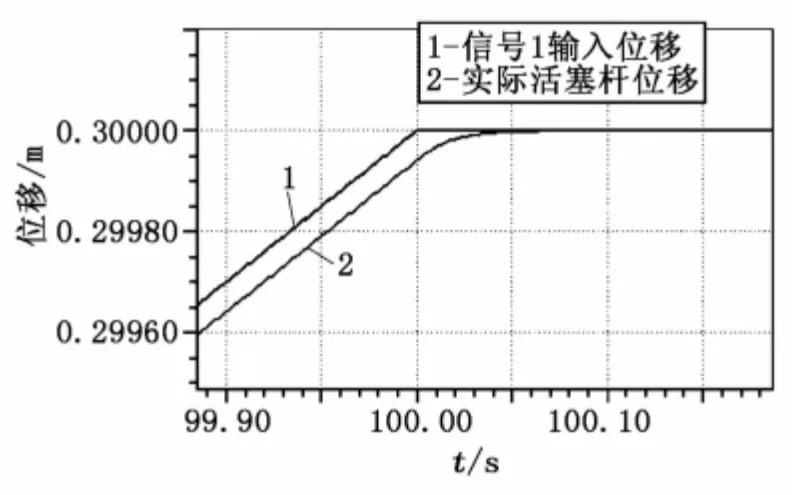

图3的位移曲线在未放大的情况下理想输出位移曲线和实际位移曲线几乎重叠,难以观察。将图3中圆形区域局部放大,得到局部放大位移曲线,见图4。

图4 局部放大的位移曲线图

从图4可以观察到实际位移相对于理想的输出位移有0.02s~0.05s的滞后,位移误差为0.06mm。

2.4 系统优化

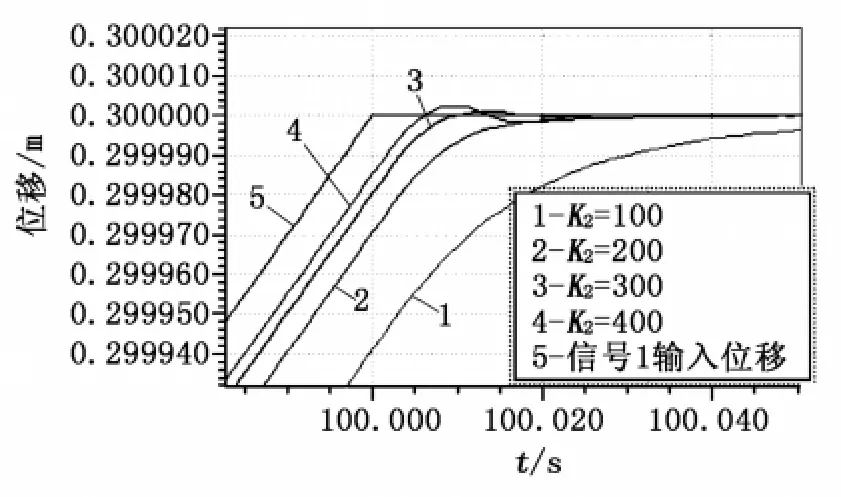

为了减小位移误差,通过改变增益K2的值来观察位移曲线的变化。在AMEsim 的参数模式中设置批处理参数K2从100 变化到400,变化间隔为100。绘制局部放大的位移曲线图,如图5所示。

图5 不同K2 值时局部放大的位移曲线

由图5可以观察到K2=200时位移误差减小到0.03mm;K2=300时,位移曲线误差为0.02mm,位移量有较小的超调;K2=400 时,位移误差减小到0.015mm,位移量有较大超调并产生轻微震荡。为了优化系统,减小位移误差,更改K2的值为300能明显减小位移误差并提高系统响应速度。

3 结论

(1)运用AMEsim 软件对液压系统进行建模和仿真分析具有简单、快速、仿真精度高等特点,可运用于液压系统的研发和改进,对液压系统的设计具有一定的指导意义,较以往的数学建模分析设计方法更适合运用于企业及科研机构的产品开发。

(2)利用AMEsim 的批处理运行可以直观地从仿真曲线中观察不同的系统参数对系统性能的影响,从而得出最优化的系统参数,优化系统性能。

[1] 付永领,祁晓野.AMEsim 系统建模和仿真——从入门到精通[M].北京:北京航空航天大学出版社,2006.

[2] 王强,吴张永.基于AMEsim 电液伺服控制系统仿真分析[J].液压气动与密封,2008(4):31-33.