基于LS-DYNA 的水箱固定支架冲压成形数值模拟❋

骆 群,李 红,袁凤艳,李新松

(扬州大学 机械工程学院,江苏 扬州 225127)

0 引言

冲压成形是一种重要的金属塑性成形方法,与其他加工方法相比,具有更快的生产效率、更高的材料利用率、良好生产性,并适合进行大量生产,在各个工业领域得到了广泛的应用。特别是在汽车工业领域高速发展的进程中,因其能满足加工汽车车身零部件时的高精度、大批量生产的要求,行业内绝大部分车身零部件均采用金属板料冲压成形技术进行实际生产。

本文以某汽车水箱固定支架为分析对象,运用LSDYNA 软件对其冲压成形过程进行分析研究,以指导模具的设计开发,提高制模效率,降低制模成本。

1 建立三维模型

1.1 曲面造型设计

该零件为汽车的水箱固定支架,外观表面曲面较为复杂,不易精确测量计算,采用正向设计难以达到理想的模型结果,故采用逆向设计以得到更接近于实物的产品模型。

首先用三坐标扫描仪扫描出点云数据,并对此初始点云数据进行处理,处理过后的云点如图1 所示。本次模型设计主要是在CATIA 软件中进行,通过利用CATIA 软件中的数字曲面编辑器(Digitized Shape Editor)、创成式外形设计(Generative Shape Design)、快速曲面重构(Quick Surface Reconstruction)等模块,最后重构生成的实体曲面如图2所示。

1.2 建立零件上、下模及毛坯实体模型

首先需要进行拉深件的设计,以保证零件在冲压成形过程中能够高质量和高效成形。根据零件模型设计出拉深件模型,最后根据拉深件模型来确定毛坯形状尺寸以及模具模型。这里,为提高冲压效率、改善冲压质量,并保证冲压成形时冲压力的平衡,采用双件拉深工艺补充(即将两个零件通过工艺补充设计成一个拉深件),将其对称分布,设计出拉深件模型,同时以此设计出上、下模及毛坯实体模型,如图3、图4、图5所示。其中毛坯板料厚度为1mm。

图1 零件点云

图2 重构生成的实体曲面

图3 上模

图4 下模

2 网格划分

网格划分是有限元分析计算的基础,所划分网格的形式将直接影响计算精度和计算规模的大小。本次采用HyperMesh 软件进行网格划分,该零件属于厚度较小的薄板零件,故选用壳单元进行有限元分析。

网格划分前需对模型抽取中面,划分网格时将“element size”设置为2.2 mm,“mesh type”设置为“mixed”。同时需利用“Check Elems”面板对网格质量进行实时检查,及时对网格不合理的地方进行改进或者对局部网格重新划分,以改善网格质量;并利用“Edges”面板检查单元连续性,查找并消除网格缝隙及自由边等。该模型单元数为80 930 个,节点数为81 017个。网格模型见图6。

图5 毛坯

图6 网格模型

3 导入LS-DYNA进行求解计算分析

在HyperMesh 软件中将改进后的网格模型以“.mod”格式文件导出,同时在K(Keyword)文件中定义材料属性、载荷情况等相关工艺参数,并将其导入LS-DYNA 软件中进行求解计算。板料部分参数见表1。

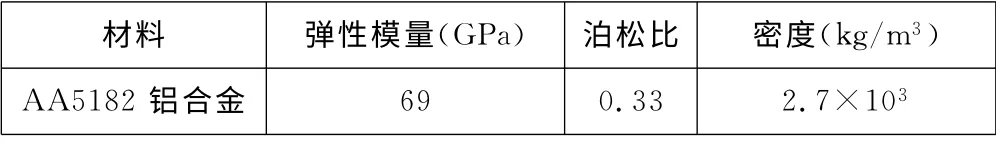

表1 板料参数

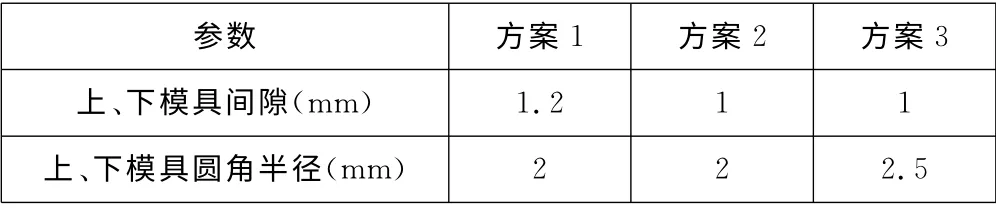

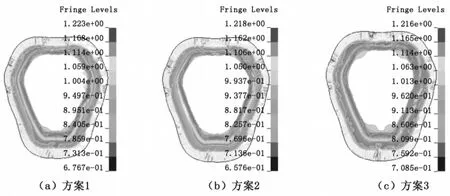

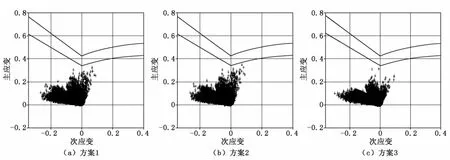

为观察分析冲压成形过程中模具间隙、圆角半径等对冲压成形性能的影响,通过改变模型中的上、下模间隙及圆角半径进行多次求解计算。试验中所采用的模具工艺参数见表2。通过对求解结果进行对比分析,以选择合理的参数。将求解所得的“d3plot”结果文件用“ls-prepost”打开,观察冲压成形的动画演示过程,并利用绘图控制功能按钮将计算所得的结果数据绘制成厚度变化图和成形极限图,分别见图7和图8。

表2 模具工艺参数

图7 厚度变化图

图8 成形极限图

观看分析图7可知,板料边缘部分发生部分失稳起皱;板料圆角处变薄量最大。在成形极限图8中可看出,板料全部变形区处于安全区内。方案3与方案1、方案2相比,通过调整上、下模具圆角半径使得板料最薄处变薄量明显减小;而通过调整模具间隙使得冲压件凸缘部分褶皱明显改善,只有局部起皱,但对冲压件质量并不造成影响,并且材料流动合理,厚度变化均匀。

冲压成形过程中,模具间隙和模具圆角半径对冲压件质量有着极其重要的影响,通过多次变更参数反复求解,并对计算结果分析可知,模具间隙不能太大,也不能太小。若模具间隙过小则会增加摩擦力,易使拉深件破裂,且易擦伤工件表面和降低模具寿命;若过大,则易使拉深件起皱,且影响其精度。模具圆角半径亦要合理选择,圆角半径选取太大易引起板料在拉深过程中失稳而起皱;圆角半径选取太小则会使冲压件直壁的变薄程度增加,使板料加工硬化程度加大,产生裂纹。在模具设计过程中,应合理地选取模具圆角半径和间隙,以避免产生产品质量缺陷。

4 结语

在竞争日趋激烈的今天,产品更新很快,通过对冲压成形过程进行数值模拟,采用CAE 分析技术,能够极大地缩短冲压件的开发周期,提高企业竞争力,并为企业带来经济效益。

[1] 龚红英.板料冲压成形CAE 实用教程[M].北京:化学工业出版社,2010.

[2] Du Ting,Liu Yuqi,Zhang Zhibing,et al.Fast FE analysis system for sheet metal stamping—FASTAMP[J].Journal of Materials Processing Technology,2007,187-188:402-406.

[3] Dae-Cheol Ko,Seung-Hoon Cha,Sang-Kon Lee,et al.Application of a feasible formability diagram for the effective design in stamping processes of automotive panels[J].Materials and Design,2011,31:1262-1275.

[4] Wang Ye,Shen Qiyu,Wang Yuguo,et al.Research on applying one-step simulation to blank design in sheetmetal forming[J].Journal of Materials Processing Technology,2002,120:111-114.

[5] 夏巨谌.金属塑性成形工艺及模具设计[M].北京:机械工业出版社,2007.

[6] 崔令江.汽车覆盖件冲压成形技术[M].北京:机械工业出版社,2003.

[7] 齐卫东.简明冲压件模具设计手册[M].北京:北京理工大学出版社,2010.

[8] Huang Y,Lo Z Y,Du R.Minimization of the thickness variation in multi-step sheet metal stamping[J].Journal of Materials Processing Technology,2006,177:84-86.