内孔加工自动进给装置的设计与试验研究❋

王志强,杨胜强,李文辉

(太原理工大学,山西 太原 030024)

0 引言

通过对典型的内孔表面光整加工方法进行比较,发现传统的加工方法和设备很难对深孔、变径孔、弯孔、阶梯孔等内孔表面有效地去除毛刺及进行精磨削加工。本文在气粒两相流光整加工[1]的基础上设计了一种内孔加工自动进给装置,它能带动气粒两相流光整头进入管道内部,实现对深孔表面的光整加工。该自动进给装置结构简单,能够带动光整头沿工件内表面匀速运行,且控制方便。

1 气粒两相流光整加工

图1为气粒两相流光整头的工作示意图,光整头直径与管道内径相同,其内部开有一环槽及3个切向孔,中心空槽与通气管连接。当压力气体从通气管进入光整头的内部,并通过3个切向孔进入环槽中,压力气体便在环槽中高速旋转,形成环流,并且带动环槽中的固体磨粒沿环槽旋转,磨粒与工件内壁发生碰撞和磨削,从而实现对其表面的光整加工。多余的气体则从光整头与工件的间隙排出。

图1 气粒两相流光整头的工作示意图

2 自动进给装置的工作原理[2]

由于光整加工是连续进行的,每个表面需要有短暂的加工时间,这就要求自动进给装置的运行速度不能过快,如果进给速度过快,则会造成加工效果不明显、加工效率低等后果。由于螺旋驱动具有将旋转运动直接转换为直线运动的特点,并且不需其他中间传动环节,因此利用螺旋驱动原理,可以设计出结构简单、控制方便的推进装置,实现预期功能。

2.1 自动进给装置组成

图2为内孔加工自动进给装置的工作示意图。自动进给装置带动气粒两相流光整加工头沿管道移动,同时光整头对内壁进行精磨削。自动进给装置由驱动电机、螺旋驱动单元和导向部分组成。当电机输出转矩后,带动螺旋驱动单元沿管道轴线转动,并且产生轴向力,推动导向单元向前运动。导向单元由两排导向轮组成,每排由呈120°均匀分布的3组轮组成。电机箱体内装有电机,其输出轴与螺旋驱动单元通过联轴器相连。导向轮和驱动轮则利用弹性装置柔性地压紧在工件内表面。当自动进给装置工作时,螺旋驱动单元旋转,包括电机箱体、导向轮在内的导向部分不产生转动,而是沿管壁轴向移动,从而推动光整头沿轴向移动。改变施加于电机的电流极性,可改变自动进给装置的运动方向,使装置在管内沿相反的方向运动。

2.2 驱动原理分析

由自动进给装置的结构可知,自动进给装置的关键组成部分在于螺旋驱动单元,电机输出转矩直接到驱动单元后,不需要中间换向机构就可以产生轴向运动,其依靠的是螺旋驱动原理。图3为螺旋驱动原理分析图,坐标系中x 轴为管道圆周切线方向,y 轴为管道轴线方向。驱动轮与x 轴呈θ 角,即螺旋角,当电机输出转矩后,在驱动轮的螺旋方向产生驱动力f,该驱动力在x、y 轴分别产生分力,在x 轴上的分力fx提供了螺旋驱动单元沿管道轴线旋转的动力,在y 轴上的分力fy提供了整个自动进给装置沿管道轴线运动的动力。

图2 自动进给装置工作示意图

图3 螺旋驱动原理分析图

3 自动进给装置的功率计算[3]

自动进给装置中有3对驱动轮和6对导向轮,为保证内孔加工自动进给装置能够带动气粒两相流加工头正常运动,对其进行受力分析,计算出装置匀速运行所需的电机功率和弹簧正压力。

图4为自动进给装置受力分析图。其中,F 为驱动轮沿管壁螺旋方向的摩擦力,F1为导向轮受到的滚动摩擦力,G 为自动进给装置所受的重力,W负载为光整加工头产生的阻力,Hx和Hy分别为由整体的阻力引起的驱动轮与管壁的最大静摩擦力在圆周方向和轴向上的分力,N1为驱动轮受到管壁的反作用力,N2为导向轮受到管壁的反作用力,H 为导向轮与管壁在圆周方向产生的最大静摩擦力,Tm为电机输出的力矩。

图4 自动进给装置的受力分析图

为了表示得更清楚,给出了驱动轮的受力分析,见图5。图5中,Fr为驱动轮受到的滚动摩擦力,Fx、Fy、Fz为驱动轮轴对驱动轮产生的反作用力,θ为螺旋角。

假设3组驱动轮和3 组导向轮的受力相同且均匀,则得到自动进给装置的下列4组静平衡方程。

(1)取装置整体为分析对象,在y 轴方向取合力,由力平衡方程可得:

其中:R 为驱动轮半径;fr为滚动摩擦系数。

图5 驱动轮的受力

(2)取螺旋驱动单元为分析对象,对y 轴取合力矩,由∑My=0,得:

其中:D 为管道内径。

(3)取单个驱动轮为分析对象,对轮心取合力矩,由∑MO=0,得:

其中:fh1为轮与轮轴摩擦系数;r为轮轴半径。

(4)Hx和Hy满足下列关系:

其中:fh为轮子与管壁的静摩擦系数。

同时,自动进给装置运动过程中导向轮与管壁的圆周方向的静摩擦力产生的力矩需大于自动进给装置螺旋推进所需的力矩,否则,整个保持机构将发生旋转而失效,即由导向轮不发生相对管壁的滑动有:

自动进给装置所需的牵引力为100 N,总重量m=6.3kg,管道内径D=244 mm,车轮半径R=12.5mm,轮轴半径r=4mm,螺旋角θ=10°。联立式(1)~式(5)得:N1=24.47N,N2=3.53N,Tm=3.98 Nm,自动进给装置所需电机功率为P=12.5 W。

4 初步试验

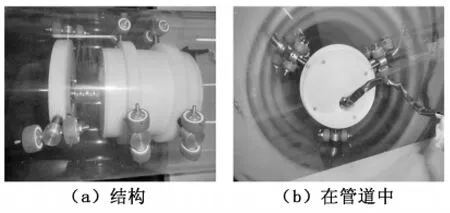

图6为加工制作的内孔加工自动进给装置及在管道中行走示意图。其箱体材料为尼龙,联轴器采用刚性联轴器,电机功率为15 W,转速范围0r/min~30r/min,通过调速器调节装置的转速。

图6 自动进给装置在管道中行走

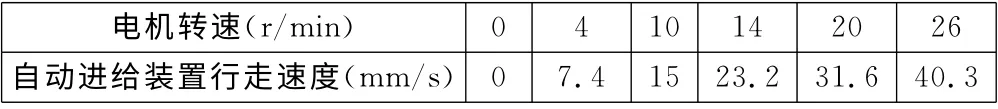

将螺旋传动自动进给装置放入管道中,对自动进给装置沿水平方向进行测试,得到电机的转速与自动进给装置行走速度的关系,见表1。

表1 自动进给装置沿水平方向运动的测试结果

试验结果表明,内孔加工自动进给装置的电机转速在0r/min~26r/min之间,行走速度为0mm/s~40.3mm/s,装置在管道中运行平稳。

5 结论

经过设计计算,开发了可以进行气粒两相流光整加工深孔表面的内孔加工自动进给装置,对装置进行受力分析和计算,确定自动进给装置所需的电机功率、弹簧正压力等。通过试验,测得自动进给装置在管道中的行走速度在0mm/s~40.3 mm/s之间,为下一步的设计和实验研究提供了理论依据。

[1] 杨晓春.面向孔表面气粒两相强制环流光整加工数值模拟和实验研究[D].太原:太原理工大学,2011:27-32.

[2] 苏毅,易方,李著信,等.一种适用于管道推进装置的新型螺旋驱动器[J].化工机械,2010,37(1):83-86.

[3] 郭瑜,尚建忠,罗自荣,等.微小型螺旋驱动管道推进装置建模与分析[J].机械制造,2006,44(12):11-14.