160kg/h C16-C19 重烷烯烷基化中试装置工艺研究

卢瑞真, 王德慧, 赵德智

(辽宁石油化工大学石油化工学院,辽宁抚顺113001)

世界许多油田经过多年的开采,已到了衰减期,要稳定原油产量必须采用新技术。碱-表面活性剂-聚合物(ASP)三元复合驱油技术是近几年发展起来的一种新的提高采收率方法,是提高油田采收率的关键,其中表面活性剂最为关键[1]。目前国内应用量最大的表面活性剂是烷基苯磺酸盐和石油磺酸盐[2]。由于大庆馏分油中芳烃质量分数仅有20%左右,所以大庆油田适合采用烷基苯磺酸盐,其所用的原料是生产十二烷基苯的副产品——重烷基苯,虽然成本低,但是原料组成复杂、不稳定,不可能生产出性能稳定的合格产品[3-6]。因此必须走原料精细化工的道路,即以主产品而非副产品的重烷基苯为原料合成重烷基苯磺酸盐。本文以长链烷烃(C16-C19)为原料,经脱氢反应合成长链烯烃;然后再通过以苯/C16-C19重烯烃为原料,进行烷基化合成重烷基苯,以满足油田用表面活性剂的需要,本研究主要涉及烷基化部分。

1 重烷烯烷基化小试实验及结果

1.1 原料及试剂

小试实验研究原料为C16-C19重烷烯,其基本物性见表1;试剂为苯和氢氟酸(抚顺石化洗化厂烷基化工业用苯和氢氟酸)。

1.2 最佳实验条件及实验过程

实验条件:温度54 ℃,压力0.60~0.85 MPa,反应时间20~40 min,苯烯物质的量比8∶1,HF和碳氢化合物的体积比2∶1,沉降分离时间1~2 h,转化率10%。

实验过程:过量的苯和重烷烯混合,加入氢氟酸,搅拌0.5h使其充分混合,反应后静置至分层。由于氢氟酸的密度大于有机化合物的密度,因此,下层为酸,上层为产物和未反应的苯、重烷烯的混合物。取上层液先碱洗再蒸馏得重烷基苯。

表1 C16-C19 重烷烯的基本物性Table 1 Basic property of C16-C19heavy hydride olefin

1.3 重烷烯烷基化化学反应

重烷烯烷基化的主反应物是重烷烯混合物,在该反应过程中,主要反应是生成重烷基苯,其次还存在着异构化、重排、聚合、环化等许多的副反应,主要反应如下:

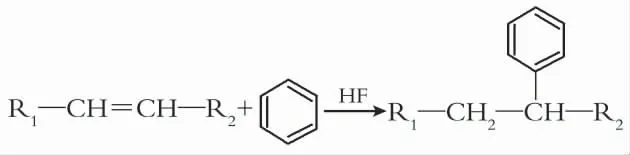

(1)烷基化主反应

①内烯烃反应

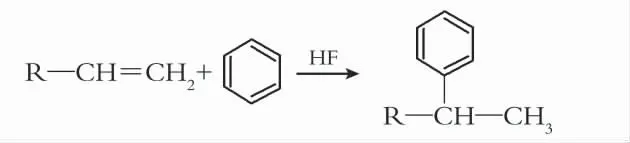

②α烯烃反应

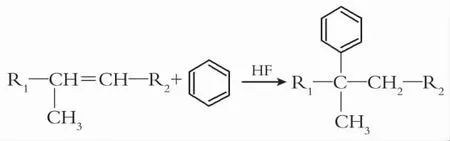

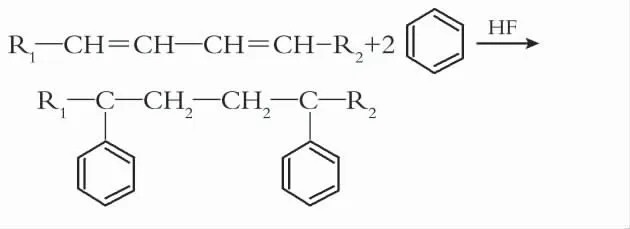

(2)烷基化副反应

①生成异构(支链)烷基苯的反应

②生成二烷基苯的反应

③生成二苯烷的反应

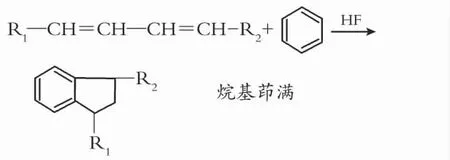

④生成烷基茚满、烷基萘满的反应

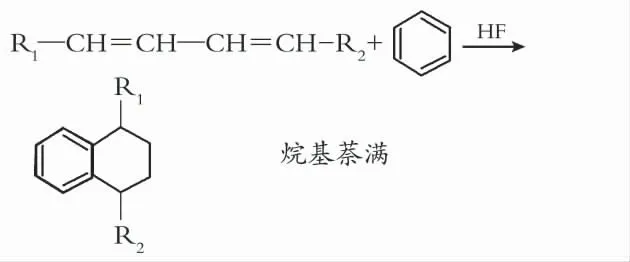

⑤生成烷基氟化物的反应

2 中试技术路线及工艺方案

重烷烯烷基化中试装置开发是在小试研究结果的基础上进行的,按5kg/h产出重烷基苯设计。

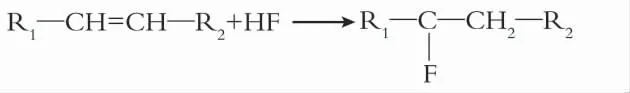

2.1 中试装置技术路线

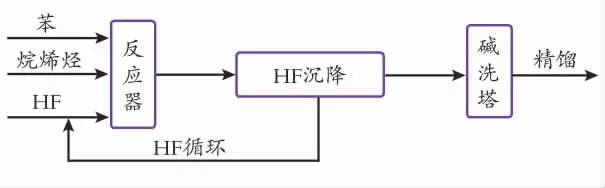

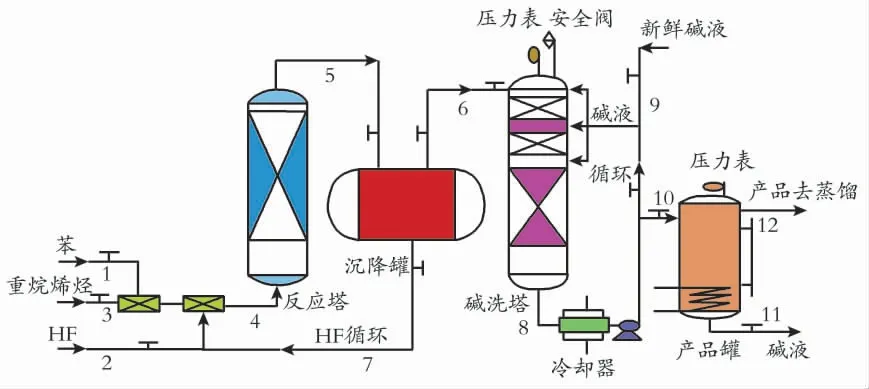

苯、重烷烯烃和HF 3种物料按照小试实验的物料比例经混合器混合后进入反应器,反应产物重烷基苯和未反应的苯、重烷烯烃和HF 进入沉降器中,由于烃相的密度小于酸相,烃相从沉降器顶部导出,酸相沉降后从底部导出进行HF酸循环,烃相进入碱洗塔,以中和烃相中夹带的少量氢氟酸。有机烃相经过进一步的精馏从而得到产品重烷基苯。反应生成的主产物为直链重烷基苯,副产物为异构烷基苯、二烷基苯等。重烷烯转化率约10%~11%,直链重烷基苯烃选择性大于90%。中试装置技术路线如图1所示。

图1 中试装置技术路线Fig.1 Technical route of the pilot means

2.2 中试装置工艺流程及特点

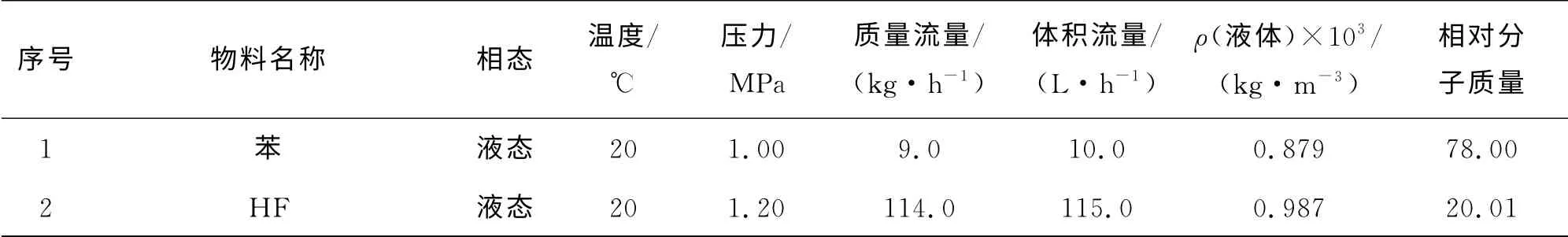

2.2.1 工艺流程 工艺流程图见图2。

图2 工艺流程图Fig.2 Process diagram

2.2.2 工艺方案及特点

(1)进料部分

中试工艺中3种物料混合方式:苯和重烷烯先混合完全后再与HF 完全混合。此方式混合的目的:①在引入HF之前,将各无酸液流混合好,这就稀释了苯中的烯烃,从而将二烷基苯的生成减到最少;②将含有HF 的液流与不含HF 的液流混合好。这就进一步降低了苯中的烯烃浓度;③将HF与烃类混合,最佳收率是在HF液相中产生的,所以良好的混合是关键。中试装置的苯烯物质的量比为8∶1。HF和碳氢化合物的体积比为2∶1,用酸烃比例计来测量。每测1次,事后玻璃计必须用烷烃冲洗液冲洗,以防止玻璃计持续接触HF 而使刻度变得模糊不透明[7-8]。

(2)烷基化反应器

苯、重烷烯烃、HF混合物料进入烷基化反应器(φ250mm×2 500 mm×30 mm)。液体向上流动通过反应器,反应条件为:温度50 ℃,压力0.88 MPa,停留时间20 min。流出物送往烷基化沉降罐。反应器在充满液体的状况下操作,内装有填料,以使反应物料充分接触。

(3)脱酸系统

脱酸系统由沉降罐(φ600mm×1 400mm×30 mm)和碱洗塔(φ300mm×2 000 mm×30 mm)构成。反应产物在沉降罐中进行酸相与烃相的沉降分离,沉降时间45min。其分离的原理是由于密度的不同,无机酸相的密度大于有机烃相的密度。烃相从容器顶部导出,酸相沉降后用泵送回到烷基化静态混合器,从沉降器出来的烃相经泵送往碱洗塔。沉降器采用卧式的沉降形式,更有利于酸性和烃相的分层,能够使上层烃相中含有的HF达到最少。

从沉降罐顶部导出的烃相中含有少量HF和氟化物,送往碱洗塔中,用KOH 溶液进行中和。碱洗塔分三段装填填料,KOH 溶液按照不同比例,分三段进入碱洗塔,既保证中和完全,又避免中和反应集中进行导致局部温度过高。碱洗塔设外循环,在塔底物料酸性测定不合格时,经泵打回碱洗塔上部,待塔底物料酸性测定合格后,打入产品沉降罐。

(4)产品沉降罐

产品沉降罐用于将产品中携带的碱液从产品中分离出去。产品沉降罐容积10 m3,保证产品中携带的碱液有足够的沉降时间。产品沉降罐下部沉降下来的碱液用泵送回主装置。不含碱的产品经泵送去精馏装置,管线采用电伴热保温,温度由温度控制仪控制。

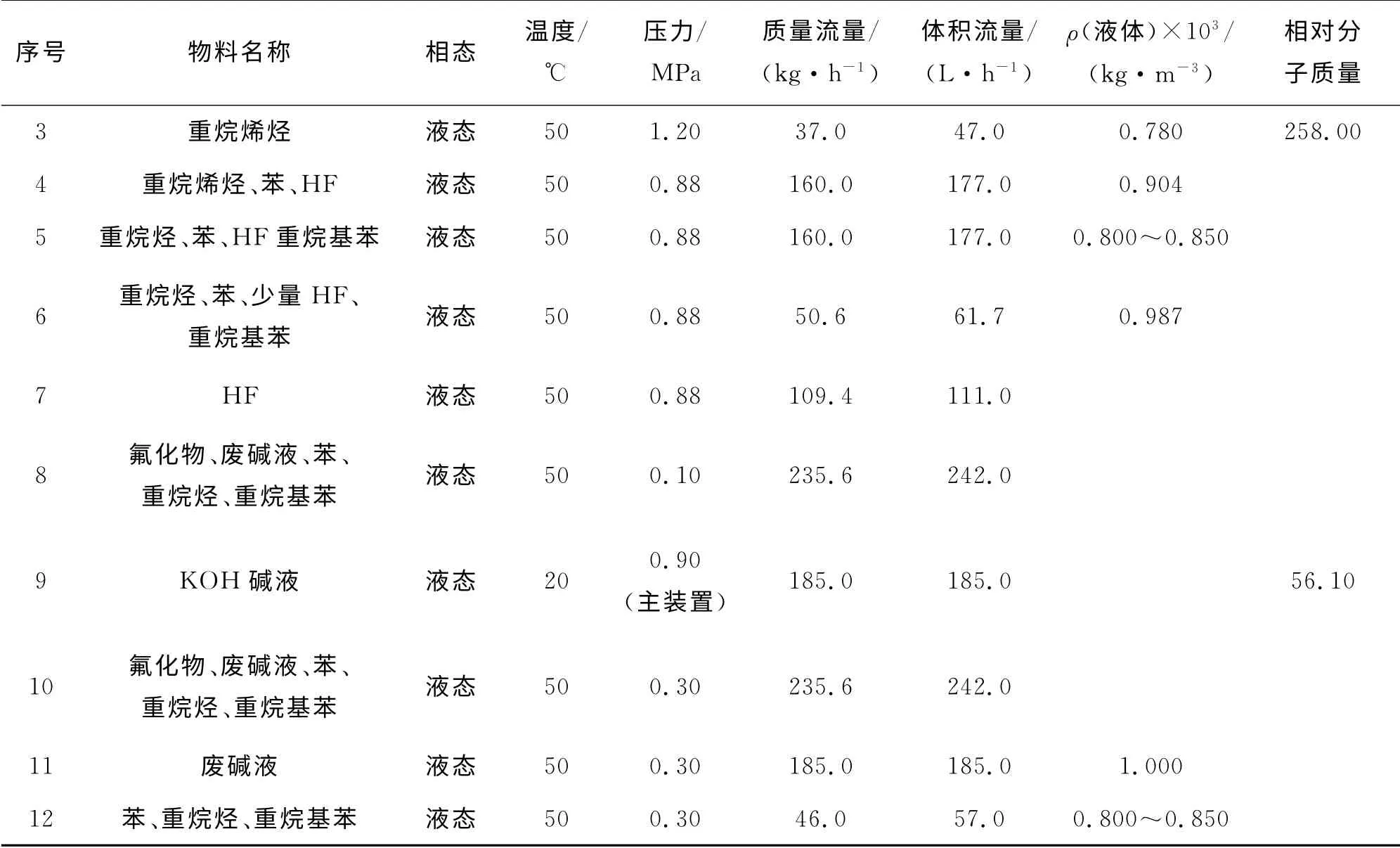

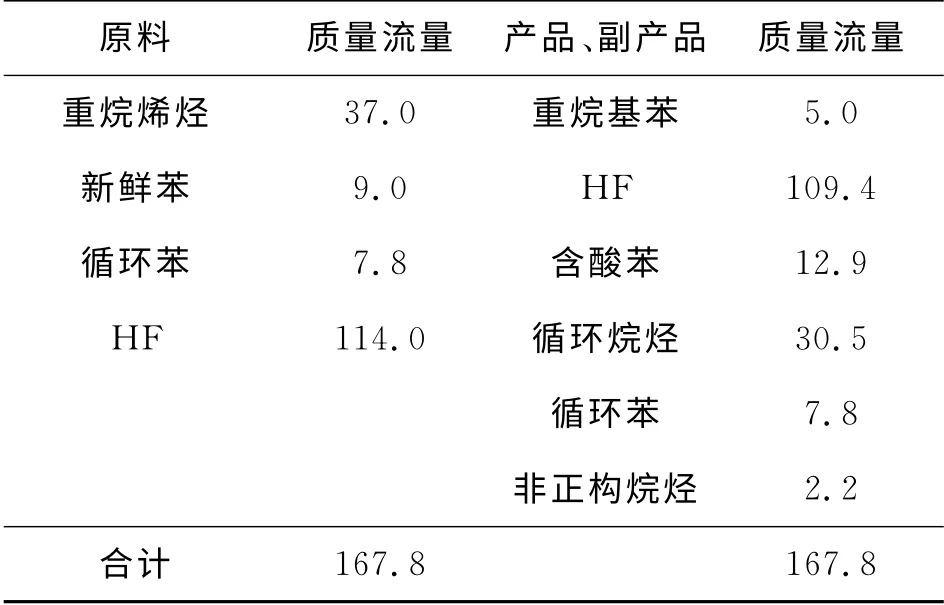

2.2.3 物料平衡数据及计算 表2为中试装置物料及操作条件。表3 为中试装置总物料平衡。

表2 中试装置物料及操作条件Table 2 Pilot-plant material and operating conditions

续表2

表3 总物料平衡Table 3 Total material balance kg/h

根据表2和表3的数据,一年开工时数按8 000 h计算。原料消耗量:苯为7.20×104kg/a,HF 为3.68×104kg/a,重烷烯烃为2.96×105kg/a;产品重烷基苯年产量为4.00×104kg/a;重烷烯烷基化中试装置的重烷基苯转化率为10.4%。

3 结束语

本研究以HF 为催化剂,C16-C19正构烯烃与苯发生烷基化反应。烷基化反应是通过一段混合沉降器系统进行的,反应馏出物经过一系列的分馏塔对各种化合物进行分离,未反应的原料循环使用,直链烷基苯作为产品送到罐区。根据小试研发成果,开发连续重烷烯烷基化中试工艺技术,建设中试试验装置,实现烷基化装置的连续性操作,为其工业化提供基础数据。

[1] 张国印,伍晓琳,廖广志,等.三次采油用烷基苯磺酸盐类表面活性剂研究[J].大庆石油地质与开发,2001,20(2):26-28.

[2] 邹文华,崔正刚,张天林.重烷基苯磺酸盐驱油剂中试产品的应用性能[J].日用化学工业,2002,32(6):16-19.

[3] 王兴,徐龙伢,王清遐,等.苯和C10-14直链烯烃烷基化催化剂的研究进展[J].石油化工,1997,26(2):267-272.

[4] 王二强,张金昌,李成岳.苯与长链烯烃烷基化反应技术的研究进展[J].现代化工,2002,22(2):11-14.

[5] 李佩军,王雪丽.重烷基苯的生产、性能及应用[J].沈阳化工,1997,26(2):31-34.

[6] 陈卫民.用于驱油的以重烷基苯磺酸盐为主剂的表面活性剂的工业化生产[J].石油化工,2010,39(1):81-84.

[7] 李云峰,王国光,焦大勇.烷基化生产中氟化氢的危害性及预防措施[J].石油化工安全技术,2006,22(2):39-43.

[8] 张春武,白子武.烷基化装置氢氟酸的应用分析[J].日用化学工业,2009,39(8):219-222.