加工中心皮带轴热力学仿真分析*

何 强,李安玲,叶 军

(1.安阳工学院 机械工程学院,河南 安阳 455000;2.洛阳轴承研究所,河南 洛阳 4710393;3.清华大学 航天航空学院,北京 100084)

0 引言

皮带轴是加工中心关键部件之一,皮带轴工作时,主轴内部热源主要由轴承的高速旋转摩擦产生热量,主轴各个部分会产生不同程度的温度变化。当温度上升后,主轴和机床其他部件的空间相对位置和尺寸都将与开机前有所不同,因而形成不同的温度场,产生热交换,如不及时对主轴系统进行冷却,必将对精密部件产生不同程度的热变形,导致加工误差[1]。尤其是高速主轴,热变形引起的误差尤为突出[2]。目前国内外研究主轴系统热态特性的学者较多如:韩国学者Jin Kyung Choi 等[3]用大型有限元软件ANSYS 分析了五轴加工中心的主轴轴承热态特性,分析结果与实验所得数据相近,研究结果表明:如果选用合适的主轴传热系数,则有限元法是主轴系统热态分析的合适工具。美国BernBossnns 和JayTu 教授[4]提出了一个有限差分模型来描述高速电主轴能量分布,分析了电主轴的传热机制,特别是热传递的特性,进一步提出了高速电主轴的能量流动模型,并分析了主轴发热的定量特性,通过定制的高性能磨床电主轴证实该模型正确性。韩国的Sun-Min Kim 等[5]对高速电主轴轴承的热态特性进行了详细的研究,研究了轴承预紧力、轴承热变形、过盈等的变化,提供了一个简单仿真方法。

综上所述,目前国内外主要研究为电主轴,而高速皮带轴较少。本文以高速加工中心皮带轴为研究对象,通过有限元分析软件,建立了高速加工中心皮带轴三维模型,分别对主轴以及轴承进行瞬态、稳态热分析,了解主轴整体的温度分布情况。通过本文分析和计算,为高速加工中心皮带轴提供一种理论分析以及仿真方法,使设计者可以根据发热量计算预测皮带轴的温升,为加工中心皮带轴优化设计奠定基础。

1 皮带轴内部结构

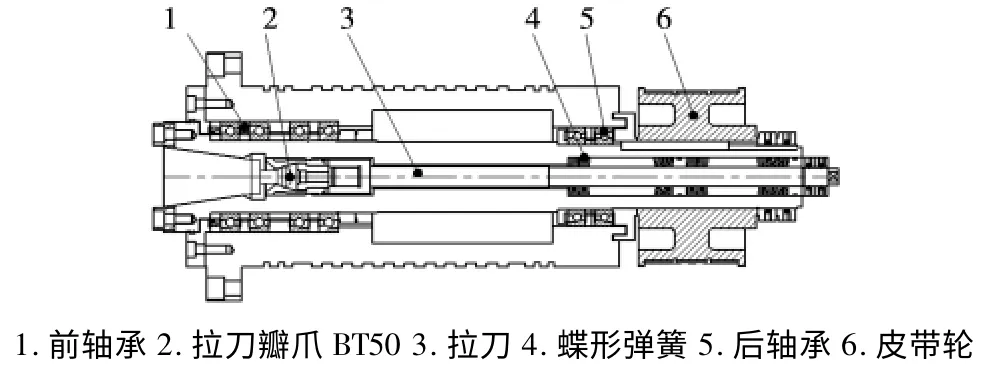

本文加工中心皮带轴简介:主轴用于立式加工中心,主轴锥孔为BT50,主轴拉刀为四瓣爪式拉紧,拉刀力为13000 ±1000N,主轴转速4500rpm,前轴承为4 套NSK-7017C/P4 角接触轴承预压负荷为1100N,后轴承为2 套NSK-7015C/P4 角接触轴承预压负荷为700N,碟簧为90 片,三片叠合后再对合,预压11mm,带刀打刀行程8mm,空刀打刀行程11mm,轴承内填NBU15 润滑脂,循环水冷。图1 是试验用加工中心皮带轴剖面图。

图1 皮带轴结构简图

2 电主轴热分析的热载荷及对流系数的选取

本文皮带轴热分析是在室温下,不考虑周围环境之间的热传递。对于主轴系统来说,热量主要由前后轴承的高速旋转产生,生热率q 是指热源单位体积的发热量,如下式所示:

式中:Q—热源的发热量计算方法见参考文献[6-9],W;

V—热源的体积,m3。

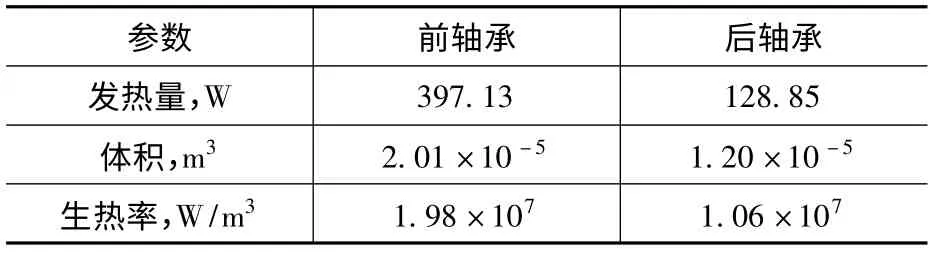

轴承生热率的计算结果如下表1 所示:

表1 轴承生热率计算

3 有限元模型

根据建立有限元模型的基本原则建立加工中心皮带轴的有限元模型,在建立有限元模型时,对加工中心皮带轴的发热体轴承部分进行简化,把轴承和隔垫当做一个整体,选用同样的材料,这样有利于进行分析。如图2 所示是没有简化前的后轴承和隔垫的装配图,图3 所示是简化后的后轴承的装配图。

图2 简化前的后轴承装配图

对模型简化后得到主轴和轴承的装配图,装配图如图4 所示。

对模型简化后利用SolidWorks 的有限元软件Simulition 对模型进行网格划分,同时为了更好的进行分析,对轴承局部网格细化处理。利用“生成网格”命令将建立好三维模型的生成网格。网格选取标准网格,网格单元大小为12.13mm,公差为0.60mm,雅可比点为4 点:对轴承局部进行网格细化处理。利用网格控制命令对轴承局部进行网格细化处理,细化处理后的部分网格单元大小为3.5mm,比率大小为1.5,有限元模型共有20674 个单元,35342个节点。如图5 所示。

图4 主轴与轴承装配图

图5 轴系部分网格划分

4 主轴稳态热分析时结果分析

电主轴的稳态热分析在以下条件下进行:

(1)环境温度为T=25℃;

(2)电主轴转速为n=4500r/min。

将计算所得的热量,初始边界条件和接触热阻加载到轴系三维模型上,得到加工中心皮带轴轴系的稳态温度场分布情况,如图6 所示。

图6 皮带轴系温度场分布图

从图6 可得出:整个轴系中,前、后轴承温度高于整个主轴的温度前轴承最高温度为318.2K,即45℃,后轴承最高温度为316.5K,即43.4℃,前后轴承最高温度都在的工作温度范围内,两者相对环境温度(25℃)的温升分别为20℃和18.4℃,温升小于25℃符合国标。该加工中心皮带轴由于采用的是脂润滑,轴承高速旋转时产生摩擦,进而转换为热量,而轴承本身由密封圈封闭空间更小,无法与周围空气直接接触对流,主要传热方式以辐射传热和循环冷却水为主,因此轴承处的温度也比较高。又因为轴承外圈有循环水能带走热量,所以轴承产生最高温度的部位在内圈处。而前轴承由于承受较大的磨削力,故而它的温升略高于后轴承。

由最高转速轴系温度场分布图可知,前后轴承的温升符合国标要求,且前后轴承的温差较小,不容易造成轴承不同的径向跳动,可以稳定的保持主轴单元的精度,因此该加工中心皮带轴设计合理。

5 结束语

采用有限元分析方法,借助Solidworks 分析软件,对加工中心皮带轴进行了深入的热态分析,得到了加工中心皮带轴温度场分布情况,仿真结果显示,该皮带轴前后轴承温升在合理范围之内,散热性较好,前后轴承温差不大,该仿真结果可为加工中心皮带轴结构设计提供依据以及重要参考。

[1]黄晓明,张伯霖,肖曙红,等. 高速电主轴热态特性的有限元分析[J]. 航空制造技术,2003(10):20-23.

[2]熊万理,黄红武,张峻辉,等. 高速精密电主轴动态热态特性的研究进展[J]. 振动工程学报,2004(17)61-64.

[3]JinKyungChoi,DaiGilLee.Thermal Charaeteristie of the Spindle Bearing System with a Gear Loeated on the Bearing Span[J].International Journal of Maehine Tools & Manufaeture,1998,Vbl.38:1017-1030.

[4]Bern Bossmanns,JayF.Tu. A Thermal Model for High Speed Motorized spindles[J]. International Journal of Machine Tools & Manufaeture,1999,Vol.39:1345-1366.

[5] Sun-minKim,Kang-JaeLee,SunkyuLee. Effect of bearing support strueture on the high speed spindle bearing complianee[J].International Journal of Maehine T00lS & Manufacture,2002,v01.42:365-373.

[6]张耀满,高冠滨,王旭东,等. 加工中心主轴部件及其主轴箱的热特性有限元分析[J]. 组合机床与自动化加工技术,2005(4):43-45.

[7]杨启威. 轴承系统温度场分析[J]. 轴承,1997(3):2-6.

[8]黄晓明. 高速电主轴热态特性的有限元分析[D]. 广东:广东工业大学,2003.

[9]何强. 基于ANSYS 陶瓷球轴承电主轴动力学仿真与实验研究[J]. 制造技术与机床,2009(6):67-70.