真空烧结制备90W-Ni-Fe高密度钨合金的性能与显微结构

邹俭鹏 张兆森

(中南大学 粉末冶金国家重点实验室,长沙 410083)

高密度钨合金是一类以钨为基(钨含量(质量分数)为 85%~99%),并添加有镍、铁、铜、钴、锰、钼、铬等元素组成的合金[1−3],其密度高达 16.5~19.0 g/cm³。高密度钨合金由于具有高密度、高强度、良好的塑性与韧性、优异的耐腐蚀性和抗高温氧化性、良好的机加工性能等优点,目前已广泛应用于航空、航天、兵器、舰艇等军事工业中,同时也被广泛地应用在机械、电器、仪表、冶金等民用工业部门[4−6]。工业用高密度钨合金主要有W-Ni-Fe、W-Ni-Cu两大系列。W-Ni-Cu合金在凝固过程中易于形成脆性相WNi4,这会严重影响该合金的力学性能,加之该合金产生析出相的温度范围相当宽,制备工艺难于控制[7]。所以,工业上除了制备陀螺仪时要利用W-Ni-Cu合金无磁性的性能外,一般都用W-Ni-Fe系合金。W-Ni-Fe合金液相和固相温度范围相当窄,从而使脆性相的析出几率变小。

深入而系统地研究制备方法、烧结温度等对高密度钨合金性能的影响,对制造高强度、高韧性与延性的高密度钨合金及拓宽高密度钨合金的应用范围,都具有十分重要的参考价值。目前,W-Ni-Fe合金一般采用氢气气氛烧结,但氢气烧结存在一定的安全性问题[8],而真空烧结具有操作简便、实验条件容易实现、无安全问题及可降低烧结温度并降低能耗的优点[9],同时,烧结温度对W-Ni-Fe合金整体及其中单相的影响具有重要的理论意义及工程实用价值。因此,本文作者用真空烧结来制备90W-Ni-Fe合金,并重点考察烧结温度对其性能与显微结构的影响。

1 实验

采用元素粉末作为原料,按钨、镍、铁3种元素粉末的质量比为90∶7∶3进行配比。磨球为硬质合金球加不锈钢球,硬质合金球与不锈钢球的质量比为2∶1,在钢质滚筒式球磨筒内球磨,球料比为3∶1,球磨介质为无水乙醇,加入 1%的聚乙烯醇作为粘结剂,球磨时间为36 h。再分别取出相应配比钨粉、镍粉、铁粉进行干混,在研钵中研磨1h制得干混粉末作为比较。将湿混料浆在真空干燥箱内进行干燥,干燥温度为100~120 ℃,干燥时间为2 h,干燥后过80目筛(孔径180 μm)。采用普通模压成形,将金属粉末混合料在钢制压模内压制成形,压制压力500 MPa,保压时间为10 s,压制方式为单向压制。将压制好的试样放入真空炉内进行真空烧结,真空度为10−3Pa。烧结温度点在1 360~1 460 ℃之间,烧结保温时间为1 h。

对烧结后的试样进行密度、SEM、物相分析、抗弯、拉伸等性能测试。用阿基米德排水法测量试样密度,采用日本理学Rigaku−3014型X射线衍射仪分析试样的相结构,测试参数采用 Cu Kα靶(35 kV,20 mA),λ=1.540 56 Å。材料新鲜断口进行SEM扫描分析,观察分析试样断口形貌和显微组织特征,SEM测试设备为Jeol−6360LV型扫描电子显微镜。在Instron 4505型万能材料试验机上进行抗弯强度和抗拉强度的测量。用三点弯曲法测抗弯强度,试样尺寸为 6 mm×6 mm×35 mm,跨距为25 mm,加载速度为0.5 mm/min;用垂直拉伸法测量抗拉强度,试样尺寸为:总长33 mm,高6 mm,内长14 mm,加载速度为0.5 mm/min。伸长率与断面收缩率通过抗拉测试试样进行计算分析。

2 结果与讨论

2.1 原料性能

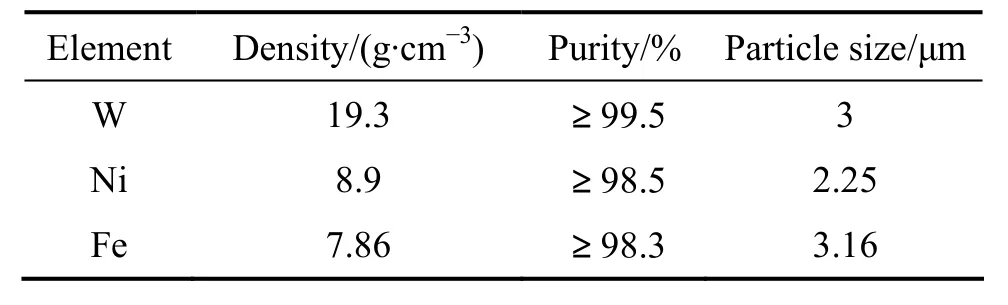

原料粉末的性能参数如表1所列。钨粉采用株洲硬质合金工具有限公司生产的牌号为FW-1的钨粉,镍粉采用江油核宝纳米材料有限公司生产的牌号为FTN-4的羰基镍粉,铁粉采用江油核宝纳米材料有限公司生产的牌号为FTF-1的羰基铁粉。

表1 原料粉末的性能参数Table 1 Property parameters of raw powders

钨粉、镍粉、铁粉、90W-Ni-Fe干混粉末和90W-Ni-Fe湿混粉末的SEM像如图1所示。

图1 (a)、(b)和(c)所示为不同元素粉末的SEM像,从中可以看出:钨粉的的形状是六方结构,比较规整,颗粒尺寸为3 μm左右;镍粉的形状是菱形结构,有团聚现象出现,形状不是很规则,镍粉尺寸为 2 μm左右;而铁粉形状是规则的球形和椭球形结构,没有出现团聚,尺寸为3 μm左右。

对比图1(d)和(e)可以发现,经过研磨干混,粉末颗粒的形状没有发生太大变化,原始颗粒的形貌清晰可辨;而经过湿混球磨后,粉末之间发生明显团聚,粉末形状变得模糊,较难分辨原始颗粒的形貌,颗粒之间由于粘结剂的作用相互粘在一起,且颗粒尺寸明显比干混粉的尺寸小。出现这种情况的原因是:干混是手工研磨,粉末体受到的能量低,因此不易发生破碎和团聚现象;湿混是经过36 h的球磨,对粉末施加的能量高,粉末颗粒出现破碎,细化颗粒,再加上粘结剂的作用,粉末颗粒之间就出现团聚现象。

粉末原料经过X射线衍射所得到的物相分析如图2所示。

从图2可以看出,钨、镍、铁粉的衍射峰与对应钨、镍、铁的PDF卡片完全吻合,表明所用钨、镍、铁粉的纯度很高,与表1的结果吻合。干混粉仅为简单的手工混合,其XRD谱表现为钨、镍、铁元素XRD谱的简单叠加,而湿混粉出现了明显的衍射峰的宽化,这是因为球磨使混合颗粒反复地挤压变形,经过破碎、焊合、再挤压,形成了很多诸如空位、位错、堆垛层错等缺陷,使晶粒产生一定程度的晶格畸变,从而导致衍射峰的宽化[10]。

图2 不同粉末的XRD谱Fig.2 XRD patterns of different powders

2.2 90W-7Ni-3Fe高密度钨合金的密度分析

理论密度的计算公式为[11]

式中:ρ表示理论密度,ρFe、ρNi、ρW分别表示铁、镍、钨的理论密度;wFe、wNi、wW分别表示铁、镍、钨的质量分数,可以计算出 90W-7Ni-3Fe的理论密度为17.15 g/cm3。

选择1 360、1 380、1 400、1 420、1 440和1 460℃等6个温度点对90W-7Ni-3Fe试样进行烧结,其密度、相对密度与烧结温度的关系如图3所示。

由图3可知,试样密度和相对密度随烧结温度的升高上升到最大值后降低。W-Ni-Fe合金的烧结过程属于典型的液相烧结,在升温过程中,镍、铁粘结相粉末在较低温度下就相互扩散溶解,同时粘结相与钨颗粒之间发生固相扩散现象。当温度达到镍铁二元共晶点温度时开始产生液相,钨颗粒在液相内近似为悬浮状态,受液相表面张力的推动发生位移,颗粒之间液相所形成的毛细管力以及液相本身的粘性流动,使钨颗粒调整位置,重新分布以达到最紧密的排布。由于钨在镍、铁及其合金中有很大的溶解度,钨颗粒表面的原子会溶解于液相,溶解快慢与烧结温度密切相关,温度越高钨颗粒溶解越快。在钨颗粒表面原子溶解于液相时,液相中的钨原子也会析出并沉积于大尺寸的钨颗粒表面上。经历了固相溶解和析出阶段后,便可使球形钨颗粒均匀分布于粘结相中,固相溶解和析出过程完成后便进入固相骨架形成阶段,此时,钨颗粒之间相互接触并产生固相烧结现象,并在扩散的基础上发生晶粒长大,此时密度上升至最大值并接近全致密[12]。烧结温度决定了全致密的程度,烧结温度偏低时,固相烧结不完全,密度略低,如1 360、1 380、1 400和1 420 ℃烧结所得结果;烧结温度偏高时,容易形成晶粒的异常长大,气孔难排出,坯体致密化受影响,如1 460 ℃烧结所得结果。在本研究中,最佳烧结温度为1 440 ℃,所得密度为17.01 g/cm3,相对密度达99.2%,接近全致密。

图3 90W-Ni-Fe合金的密度、相对密度与烧结温度的关系Fig.3 Relationships between density, relative density and sintering temperature of 90W-Ni-Fe alloys

2.3 90W-7Ni-3Fe高密度钨合金的强度分析

典型 90W-Ni-Fe抗拉试样的外观形貌如图4所示,外形光滑,无毛刺,呈银白色。抗弯强度和抗拉强度随着烧结温度的升高呈先上升后下降的趋势,如图5所示,在1 440 ℃时力学性能达到最大值。这是因为力学性能与致密度密切相关,抗弯强度和抗拉强度的变化趋势与密度的变化趋势基本一致。在 1 440℃之前,随烧结温度的升高,钨合金粉末在烧结过程中形成了足够的液态粘结相,并能均匀分布于钨颗粒之间,使钨颗粒结合更加牢固,在拉应力作用下钨颗粒的协调变形能力增强,所以强度不断提高。但在1 440 ℃之后,由于钨颗粒长大严重,粘结相的分散度降低,使钨颗粒的协调变形能力降低,又由于相界面积减少,气孔难以排出,使钨颗粒之间有孔隙出现,这些都导致了钨合金力学性能的降低[13]。在本研究中,烧结温度为1 440 ℃时强度最佳,抗拉强度和抗弯强度分别为1 086.7和1 920.5 MPa。

图4 1 440 ℃烧结时抗拉试样的照片Fig.4 Photos of tensile sample sintered at 1 440 ℃

图5 90W-Ni-Fe合金强度与烧结温度的关系Fig.5 Relationship between strengths and sintering temperature of 90W-Ni-Fe alloys

2.4 90W-7Ni-3Fe高密度钨合金的塑性分析

90W-Ni-Fe合金表现出良好的塑性,如图6所示,随烧结温度升高,伸长率和断面收缩率均随着先升高后降低,尤其是从1 420 ℃升到1 440 ℃时,伸长率和断面收缩率分别急剧的由9.2%和12.4%升到22.8%和24.4%,之后在 1 460 ℃又分别缓慢降至 16.4%和17.6%,在1 440 ℃表现出最佳的塑性,与前面强度与致密度的研究结果相吻合。

图6 90W-Ni-Fe合金塑性与烧结温度的关系Fig.6 Relationship between plasticity and sintering temperature of 90W-Ni-Fe alloy

2.5 90W-7Ni-3Fe高密度钨合金的XRD分析

选择两个有代表性的温度点1 400和1 440 ℃的试样进行X射线衍射分析,结果如图7所示。由图7可见,90W-Ni-Fe合金由体心立方的钨相和面心立方的NiFe固溶体(Fe3Ni2)组成,与文献结果吻合[14],其中钨相的衍射峰强,这与试样的高钨含量有关,材料的物相中未出现其他杂质峰,表明材料制备过程单一,无任何副反应发生。

2.6 90W-7Ni-3Fe高密度钨合金断口分析

将拉伸试样测试后的断口依次用蒸馏水、无水乙醇清洗,然后在扫描电子显微镜下观察断口的形貌与微观组织,结果如图8所示。

一般情况下,钨合金的断裂性能由以下4种强度的相对大小所决定,即钨颗粒(W)解理断裂强度、粘接相(M)断裂强度、W-W 颗粒界面脱开强度、W-M 界面脱开强度。事实上,粘接相为面心立方结构,在高应变率时不会明显变脆,在加载时仍可发生变形,故裂纹不太可能首先由粘接相断裂产生。W-W界面的结合强度很低,一旦钨颗粒间直接接触而形成W-W 界面,则此界面在变形中优先成为裂纹源。随着应力的增加,基体粘接相开始变形,紧接着钨颗粒开始变形,由于钨颗粒的变形十分有限,粘结相发生塑性变形而在钨颗粒与粘结相的界面产生附加应力,使钨颗粒与基体粘接相界面部分脱开。并导致钨颗粒产生一定的塑性变形以便与界面处的粘结相变形相协调,当这一附加内应力超过钨颗粒的强度极限时,微裂纹在钨颗粒内部萌生而导致钨颗粒解理,由于解理裂纹尖端严重的应力集中,将使裂纹迅速穿过基体并触发相邻钨颗粒的解理,最终导致以钨颗粒解理为主的断口形态。增大应力,钨颗粒与基体粘接相界面完全脱开萌生微裂纹,断口以界面脱开型断裂为主。继续增大应力,则发生最终粘接相断裂[15−16]。因此,在对钨合金施加压应力的过程中,断裂顺序依次如下:首先产生W-W颗粒界面脱开,再发生钨颗粒解理断裂,再发生W-M界面脱开,最后发生粘接相断裂。

图7 90W-Ni-Fe合金的XRD谱Fig.7 XRD patterns of 90W-Ni-Fe alloys∶ (a)1 400 ℃;(b)1 440 ℃

对1 360 ℃烧结样品而言,如图8(a)所示,其拉伸断口呈冰糖块状,是典型的沿晶断裂特征。此时钨合金颗粒呈棱角状,说明当烧结温度低时,液相烧结进行不彻底,钨颗粒的溶解析出过程进行的不够充分。因此,钨颗粒较小,颗粒之间也没有形成结合牢固的网络状粘结相,还看不到典型的钨合金组织。这些都使合金材料内部界面结合强度远低于钨颗粒的断裂强度,当合金受到拉应力时,微裂纹由结合力较弱的界面出现并沿着晶粒界面发生断裂,表现出很低的力学性能,此时断裂形态以沿晶脆性断裂为主。

对1 380 ℃烧结样品而言,如图8(b)所示,其拉伸断口主要为呈冰糖块状沿晶断裂形态与少部分的W-W颗粒界面分离断裂形态组成。由于W-W界面的结合强度很低,在断口扫描上呈两部分或几部分碎裂状,且沿晶断裂的强度也较低,使此试样表现出较低的力学性能,此时断裂形态以沿晶脆性断裂为主。

对1 400 ℃烧结样品而言,如图8(c)所示,其拉伸断口开始呈现典型的钨合金显微组织,即体心立方的圆形钨颗粒镶嵌在面心立方的粘结相中,主要为钨颗粒穿晶解理断裂形态及粘接相断裂形态组成,力学性能开始升高,此时断裂形态以穿晶脆性断裂为主。

图8 各个烧结温度点烧结试样拉伸断口的SEM像Fig.8 SEM images of tensile samples sintered at different temperatures∶ (a)1 360 ℃; (b)1 380 ℃; (c)1 400 ℃; (d)1 420 ℃;(e)1 440 ℃; (f)1 460 ℃

对1 420 ℃烧结样品而言,如图8(d)所示,钨合金组织已完全形成。其拉伸断口主要为钨颗粒穿晶解理断裂形态组成,同时伴随有大量W-M 界面脱开留下的韧窝。与延性金属断裂时颗粒完全脱开形成韧窝不同的是,样品完全拉断形成韧窝时钨颗粒还紧密附着在粘接相上,粘结极好,从而使此样品也表现出很高的力学性能,在脆性断裂中体现了部分韧性断裂,此时断裂形态以韧窝韧性断裂为主。

对1 440 ℃烧结样品而言,如图8(e)所示,其拉伸断口主要为钨颗粒穿晶解理断裂形态组成,同时伴随有大量粘接相韧性断裂及少量W-M 界面分离时留下的韧窝。W-M脱开强度为784 MPa,较钨颗粒理论解理强度1 257 MPa要低一些[17]。但复合型的断裂形式提高了试样的断裂强度,同时粘结相被撕成棉絮状,体现出良好的塑性,此时强度与塑性均达到最佳,断裂形态以粘接相撕裂韧性断裂为主。

对1 460 ℃烧结样品而言,如图8(f)所示,其拉伸断口主要为钨颗粒穿晶解理断裂形态组成,同时伴随有大量粘接相断裂,样品拉伸断口主要为钨颗粒穿晶解理断裂,但由于颗粒长大相当明显,粗化了晶粒尺寸,且粘结相已严重变形,使力学性能降低,综合而言,样品也表现出较低的力学性能,此时断裂形态以穿晶脆性断裂为主。

另外,从粘结相均匀化和晶粒长大的角度,可作如下分析。

随着烧结温度的提高,钨颗粒的平均晶粒尺寸不断增大,同时其颗粒大小不均匀性也明显增加。但随着烧结温度的提高,粘结相的分布越来越均匀。烧结温度对钨基高密度合金组织的影响主要是通过影响其粘结相的分布和钨颗粒的长大来实现。粘结相的分布主要与液态粘结相对固态钨颗粒表面的润湿性有关,润湿性越好,越有利于获得粘结相分布均匀的显微组织。高密度钨合金中的粘结相含量较少,这种影响表现得尤为显著。润湿性可由润湿角θ来表示,其表达式为

式中:γS、γL、γSL分别为固态比表面能、液态比表面能和液固相的界面能。升高烧结温度会降低γSL,而对γS和γL的影响不明显,因此可使润湿角θ降低,改善润湿性,加速烧结进程,获得粘结相分布更均匀的显微组织[18],这一结论与图8所观察到的结果相符。

钨颗粒的长大是以原子扩散为主要机制的长大过程,其晶粒长大速率与原子的扩散速率密切相关,扩散速率越大,晶粒长大速率越快,原子的扩散速率D为[19]:

式中:D0为扩散常数,Q为扩散激活能,R为摩尔气体常数,T为热力学温度。由式(3)可见,提高温度扩散速率增大,从而晶粒长大速率增大。因此,在较高温度烧结时,合金的平均晶粒尺寸增大。综合以上的分析可以得出,在低温烧结高密度钨合金时,合金中粘结相分布不均匀;而在高温烧结时,合金中钨颗粒易粗大,只有在合适的温度下烧结,才可以获得钨颗粒细小,粘结相分布均匀的显微组织,从而获得较好的强度与塑性的配合。在本次研究中,合适的烧结温度为1 440 ℃。

3 结论

1)采用真空烧结制备了90W-Ni-Fe钨合金,其相结构由体心立方的钨相和面心立方的 NiFe固溶体(Fe3Ni2)组成,未出现其他杂质相,材料制备过程单一,无任何副反应产生。

2)90W-Ni-Fe钨合金的相对密度、强度、塑性均随烧结温度升高先上升后下降,烧结温度在1 440 ℃时性能最佳,其相对密度、抗弯强度、抗拉强度、伸长率和断面收缩率分别为99.2%、1 920.5 MPa、1 086.7 MPa、22.8%和24.4%,接近全致密,获得了较好的强度与塑性的配合。

3)钨合金随烧结温度的升高,依次发生沿晶脆性断裂、穿晶脆性断裂、韧窝韧性断裂、粘接相撕裂韧性断裂及穿晶脆性断裂等断裂形态的转变。对于性能最佳的1 440 ℃烧结试样,其断裂形态为钨颗粒穿晶解理断裂与大量粘接相韧性断裂及少量W-M 界面分离时留下的韧窝断裂组成,主要为粘接相撕裂韧性断裂。

[1]DING L, XIANG D P, LI Y Y, LI C, LI J B.Effects of sintering temperature on fine-grained tungsten heavy alloy produced by high-energy ball milling assisted spark plasma sintering[J].International Journal of Refractory Metals and Hard Materials,2012, 33∶ 65−69.

[2]范景莲, 龚 星, 祁美贵, 刘 涛, 黄伯云.细晶钨合金的制备与动态失效行为[J].中国有色金属学报, 2009, 19(1)∶2143−2148.FAN Jing-lian, GONG Xing, QI Mei-gui, LIU Tao, HUANG Bai-yun.Fabrication of fine-grain tungsten heavy alloy and its dynamic failure behavior[J].The Chinese Journal of Nonferrous Metals, 2009, 19(1)∶ 2143−2148.

[3]DAS J, APPA RAO G, PABI S K.Microstructure and mechanical properties of tungsten heavy alloys[J].Materials Science and Engineering A, 2010, 527(29/30)∶ 7841−7847.

[4]王玉金, 张太全, 周 玉, 雷廷权, 宋桂明.钨合金的设计窗口研究进展[J].稀有金属材料与工程, 2009, 38(Suppl.1)∶65−70.WANG Yu-jin, ZHANG Tai-quan, ZHOU Yu, LEI Ting-quan,SONG Gui-ming.Research progress of design window of tungsten alloys[J].Rare Metal Materials and Engineering, 2009,38(Suppl.1)∶ 65−70.

[5]ZHANG Ke, GE Chan-chun.Powder metallurgy of tungsten alloy[J].Materials Science Forum, 2007, 534/536∶ 1285−1288.

[6]ARORA A, GOPAL R V G.Tungsten heavy alloy for defence applications[J].Materials Technology, 2004, 19(4)∶ 210−216.

[7]SETHI G, PARK S J, JOHNSON J L, GERMAN R M.Linking homogenization and densification in W-Ni-Cu alloys through master sintering curve (MSC)concepts[J].International Journal of Refractory Metals and Hard Materials, 2009, 27(4)∶ 688−695.

[8]LEE K H, CHA S I, RYU H J, HONG S H.Effect of two-stage sintering process on microstructure and mechanical properties of ODS tungsten heavy alloy[J].Materials Science and Engineering A, 2007, 458(1/2)∶ 323−329.

[9]JANG J S C, FWU J C, CHANG L J, CHEN G J, HSU C T.Study on the solid-phase sintering of the nano-structured heavy tungsten alloy powder[J].Journal of Alloys and Compounds,2007, 434/435∶ 367−370.

[10]LI Xiao-qiang, XIN Hong-wei, HU Ke, LI Yuan-yuan.Microstructure and properties of ultra-fine tungsten heavy alloys prepared by mechanical alloying and electric current activated sintering[J].Transactions of Nonferrous Metals Society of China,2010, 20(3)∶ 443−449.

[11]ZOU Jian-peng, CHEN Li-e.Residual stress relaxation of hydroxyapatite/316L asymmetrical functionally gradient material fabricated by hot-pressing[J].International Journal of Materials Research, 2012, 103(8)∶ 1052−1057.

[12]黄培云.粉末冶金原理[M].2版.冶金工业出版社, 2008.HUANG Pei-yun.Powder metallurgy principle[M].2nd.Metallurgical Industry Press, 2008.

[13]HU Ke, LI Xiao-qiang, YANG Chao, LI Yuan-yuan.Densification and microstructure evolution during SPS consolidation process in W-Ni-Fe system[J].Transactions of the Nonferrous Metals Society of China, 2011, 21(3)∶ 493−501.

[14]BAHQAT M,PAEK M K, PAK J J.Reduction investigation of WO3/NiO/Fe2O3and synthesis of nanocrystalline ternary W-Ni-Fe alloy[J].Journal of Alloys and Compounds, 2009,472(1)∶ 314−318.

[15]GONG X, FAN J L, DING F, SONG M, HUANG B Y.Effect of tungsten content on microstructure and quasi-static tensile fracture characteristics of rapidly hot-extruded W-Ni-Fe alloys[J].International Journal of Refractory Metals and Hard Materials,2012, 30(1)∶ 71−77.

[16]HUMAIL I S, AKHTAR F, ASKARI S J, TUFAIL M, QU X H.Tensile behavior change depending on the varying tungsten content of W-Ni-Fe alloys[J].International Journal of Refractory Metals and Hard Materials, 2007, 25(5)∶ 380−385.

[17]NOH J W, KIM E P, SONG H S, BAEK W H, CHURN K S,KANG S J L.Matrix penetration of W/W grain boundaries and its effect on mechanical properties of 93W-5.6Ni-1.4 Fe heavy alloy[J].Metallurgical Transactions A, 1993, 24(11)∶ 2411−2416.

[18]ZHANG X H, WANG Y H, LU J, ZANG J B, ZHANG J H.Wettability and reactivity in diamond-borosilicate glass system[J].International Journal of Refractory Metals and Hard Materials, 2010, 28(2)∶ 260−264.

[19]GETMAN O I, PANICHKINA V V, RADCHENKO P Y,SKOROKHOD V V, ANDREEVA M G, EREMEEV A G,KHOLOPTSEV V V.Diffusion processes and structurization in microwave sintering of BaTiO3-SrTiO3and Al2O3-Cr2O3powder systems with complete miscibility[J].Powder Metallurgy and Metal Ceramics, 2009, 48(5)∶ 279−289.