ZA74镁合金非枝晶组织的演变过程及机理

冯 凯,黄晓锋,马 颖,阎峰云,郝 远

(兰州理工大学 甘肃省有色金属新材料省部共建国家重点实验室,兰州 730050)

镁合金具有比强度、比刚度高,质量轻等优点[1],但是其力学性能与另一种轻合金铝合金相比,强度和耐蚀性都相差较远,如何改善镁合金的力学性能一直是科研工作者面临的问题。提高合金力学性能主要途径可以通过利用先进的成形加工方法和开发新型的合金。半固态成形技术是一种新型的成形工艺[2−3],具有提高铸件致密度,成型时金属液以层流冲型,铸件卷气少,可以通过热处理来改善合金力学性能,而且成形温度低于传统的液态成形,从而可延长模具寿命等优点。半固态成形主要包括触变成形和流变成形[2−4],其中触变成形应用较多,该方法工艺可控性强、加工过程稳定、容易操作。触变成形包括半固态坯料的制备、部分重熔和触变成形3个重要环节,其中坯料的部分重熔最为关键,如何获得理想的球状、细小的非枝晶组织是半固态成形的前提[5]。

目前,利用半固态成形的镁合金主要有AZ91D、AM60/50等合金[6−7],而 Mg-Zn-Al系合金具有较宽的固液温度区间,KAMADO等[8]研究了 Mg-Zn-Al-Ca合金的半固态成形,认为该合金相对于AZ91具有较宽的凝固范围,固相率对温度的敏感性低以及在较低的温度下便可获得细小的固相颗粒;YANG等[9]研究了ZA84合金在等温处理过程中具有典型的非枝晶组织特征。本实验对ZA74合金在部分重熔过程中的非枝晶组织演变过程以及演变机理进行研究,而且对固相颗粒平均尺寸、形貌及分布做系统的研究,得到最佳等温处理工艺为后期的触变成形提供参考依据。希望通过对此研究能够为 Mg-Zn-Al合金的半固态非枝晶组织形成机理提供理论依据。

1 实验

ZA74镁合金制备原材料为纯Mg、Zn和Al锭(纯度>99.9%)。实验合金在 SG2−7.5KW 井式电阻炉中熔炼,熔炼过程采用 RJ-2溶剂和 Ar保护气氛,待Mg锭熔化后于680 ℃加入Al和Zn,温度达到725 ℃时精炼除渣,静置10~15 min,待温度降至715 ℃时浇注于预热至200 ℃的金属型模具内。

重熔实验在箱式电阻炉中进行,试样尺寸为d 15 mm×10 mm,分别在不同温度下保温30 min和在580℃保温不同时间,试样取出后迅速水淬,然后经预磨、抛光采用 4%的硝酸酒精进行腐蚀,由 D/Max−2400型号的粉末 X射线衍射仪确定合金的相组成。使用MeF−3金相显微镜和SEM观察其半固态组织的演变过程。并且利用Image-Pro Plus软件分析其固相率、颗粒平均尺寸d0和形状因子f0,所用的计算公式[2]为,其中A0为颗粒面积,P0为颗粒周长。形状因子f0愈趋近于1,表明得到的固相颗粒愈圆整。

2 结果与分析

2.1 铸态显微组织

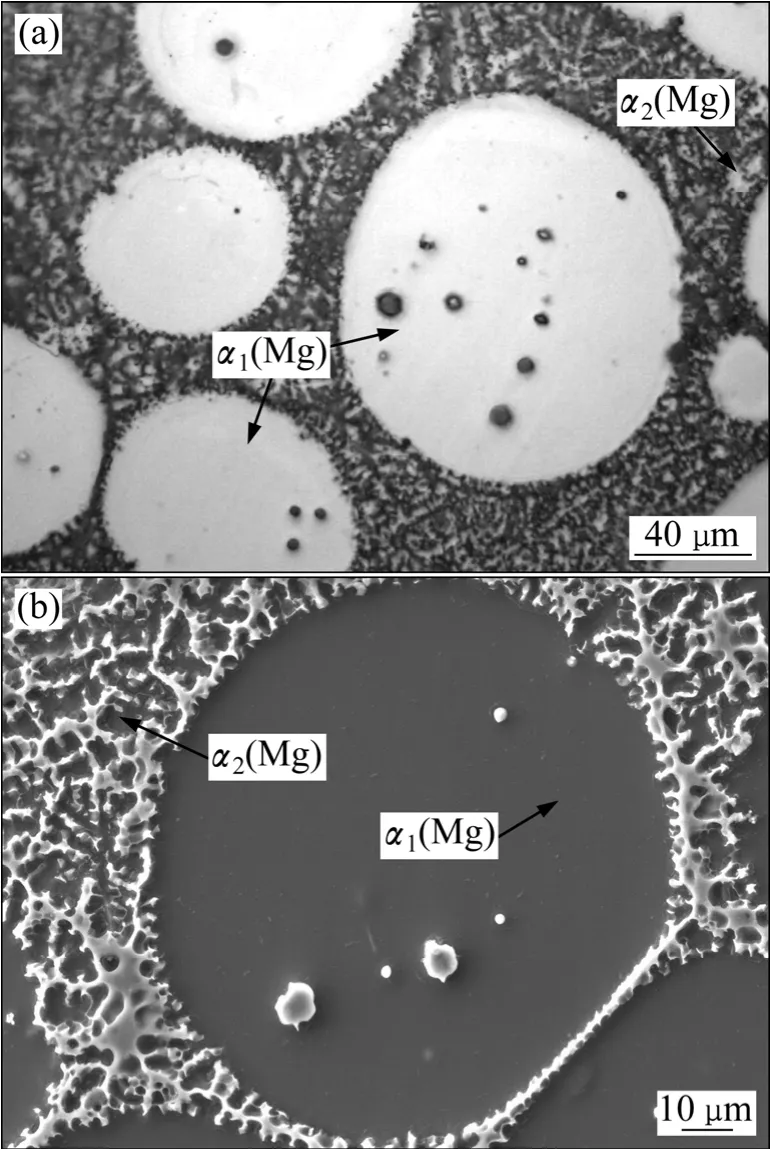

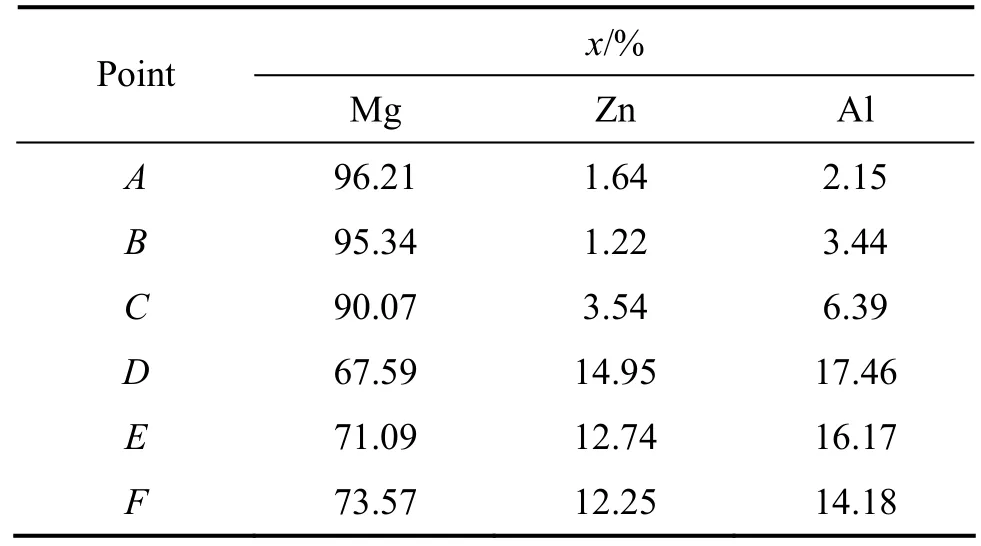

图1(a)所示为ZA74镁合金铸态光学显微组织,结合XRD谱(见图2)可知,合金主要由白色的α-Mg基体和灰黑色的(α-Mg+Mg32(Al,Zn)49)共晶组织组成,其中共晶组织以不连续网状沿着晶界分布。对共晶组织进行SEM观察,如图1(b)所示,为粗大的层片状和孤立的颗粒状两种形态。在凝固过程中,当温度降到液相线温度后,首先析出的是 α-Mg相,随后溶质原子不断的排出,直到温度达到共晶反应温度后,有(α-Mg+Mg32(Al,Zn)49)共晶组织沿着α-Mg边界析出,同时剩余的溶质都富集在枝晶根部。

图1 ZA74镁合金铸态显微组织Fig.1 As-cast microstructures of ZA74 alloy∶ (a)Optical microstructure; (b)SEM microstructure

图2 ZA74镁合金XRD谱Fig.2 XRD pattern of as-cast ZA74 alloy

2.2 非枝晶组织演变过程

2.2.1 保温温度对非枝晶组织的影响

图3所示为半固态ZA74合金在不同温度下保温30 min的组织演变,图4所示为颗粒平均尺寸、形状因子和固相分数随保温温度变化的曲线。可见,随着保温温度的升高,固相率明显降低,相应的液相体积分数明显增加,充足的液相在后期的成型过程中能保证合金的流动性和成型性。在等温处理过程中,温度较低时,液相较少,固相颗粒尺寸较大,并且不圆整(见图3(a))。随着温度的升高,固相颗粒逐渐变得圆整;温度为580 ℃时,固相颗粒平均尺寸和形状因子最小,分别为62.18 μm和1.26;当温度超过580 ℃后,合金的液相急剧增多,但是固相颗粒的平均尺寸和形状因子有所增大,主要是由于在等温处理的后期合金中部分颗粒会发生合并长大,造成颗粒的平均尺寸增加,相应的固相颗粒由原来的球状合并成不规则的形状,造成了形状因子也增大。在580 ℃保温30 min时,合金的半固态组织的颗粒尺寸、圆整度最为理想,且固相颗粒分布均匀,液相率为48.89%,适合于触变成形。

图4 ZA74合金在不同温度保温30 min的颗粒平均尺寸、形状因子和固相率Fig.4 Particle size, shape factor (a)and solid fraction (b)of ZA74 alloy heated at different temperatures for 30 min

2.2.2 保温时间对非枝晶组织的影响

由上节分析可知,合金在580 ℃保温30 min的半固态组织较为理想,故选择在此温度下研究保温不同时间的半固态非枝晶组织演变,如图5所示;图6所示为ZA74合金的固相颗粒平均尺寸、形状因子和固相率随保温时间变化的曲线。保温1 min时,α-Mg呈细小的等轴晶,黑色的共晶组织分布在晶界及枝晶臂间隙处,如图5(a)所示;保温3 min后,共晶组织迅速向α-Mg中固溶,枝晶臂合并,α-Mg明显比之前变得粗大,此时只有局部偏析的共晶相熔化,如图5(b)所示;保温5~10 min后,二次枝晶臂缩颈熔断,与主干分离的过程,形成不规则的块状组织,同时有大量的液相出现,并且二次枝晶臂搭接,在α-Mg固溶体颗粒内部包裹有大量的液滴,如图5(c)和(d)所示;保温15~45 min后,此时主要是初生α-Mg球化的过程,由不规则的块状和椭球状逐渐向球状转变,如图5(e)、(f)和(g)所示,并且液相逐渐增加;当保温时间达到30 min时,细小的球状颗粒均匀地分布在液相中,颗粒平均尺寸达到 62.18 μm。进一步增加保温时间到 60和90 min,属于熟化阶段,如图5(b)和(i)所示,固相颗粒数量减少,小颗粒被大颗粒吞并消失,使得大颗粒粗化明显,固相颗粒相对于30 min明显变大,达到89.63 μm,同时液相急剧增加。

有研究表明[10],等温处理的温度决定了液相组织的含量,而保温时间则对固相颗粒的形貌和相互间合并程度有着决定性的影响。结合本实验可以看出,在相同保温时间下,温度对合金的液相体积分数的影响较大;而在相同温度下,保温不同时间后,合金初生颗粒的演变过程分为不同的阶段,由原始的树枝晶逐渐向不规则的块状和球状颗粒转变。总之,ZA74合金在部分重熔过程中主要由共晶组织固溶和熔化造成树枝晶的粗化、分离、球化以及熟化4个阶段。

2.3 非枝晶组织特征

图5 ZA74合金在580 ℃保温不同时间的非枝晶组织演变Fig.5 Non-dendritic microstructure evolution of ZA74 alloy heated at 580℃ for different times∶ (a)1 min; (b)3 min; (c)5 min;(d)10 min; (e)15 min; (f)30 min; (g)45 min; (h)60 min; (i)90 min

图6 保温时间对ZA74合金的固相颗粒平均尺寸、形状因子和固相率的影响Fig.6 Effect of holding time on particle size, shape factor and solid fraction of ZA74 alloy

图7 ZA74合金580 ℃保温30 min水淬显微组织Fig.7 Quenching microstructures of ZA74 alloy heated at 580 ℃ for 30 min∶ (a)OM microstructure; (b)SEM microstructure

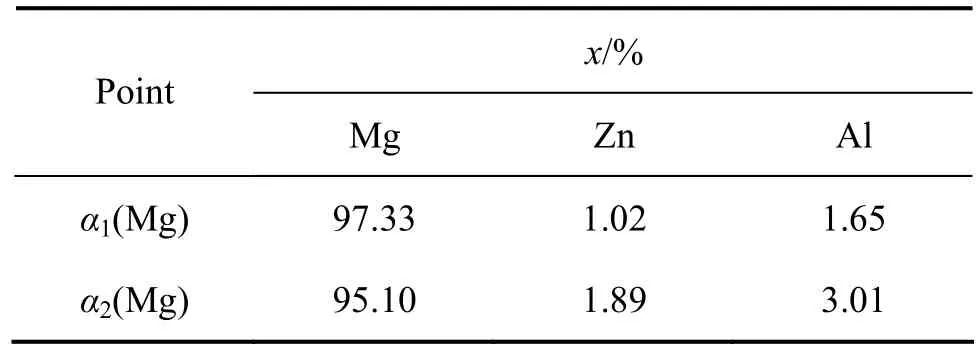

ZA74合金部分重熔后的组织主要分为固相和液相。非枝晶组织中的固相包括两部分,球状的初生α1(Mg)相和通过水淬生成的α2(Mg)相,如图7所示,其中在等温处理过程中,由于共晶相的固溶和熔化,使得初生的α1(Mg)相边缘熔化形成球状,而水淬形成的 α2(Mg)为细小的等轴晶均匀分布在初生的 α1(Mg)相之间。通过EDS分析表明,α2(Mg)中溶质Zn和Al的含量明显要高于初生相α1(Mg),如表1所列。由于重熔过程是处于动态平衡过程,熔化和凝固同时进行,部分α2(Mg)是在初生α1(Mg)表面形核和长大的,从而可看到初生颗粒表面有“毛刺”状组织,如图7(a)所示;而固/液界面呈锯齿状,如图8(a)所示,并对图8中各类进行EDS分析,结果如表2所列。由初生固相颗粒α1(Mg)中心(点 A)向边缘处的锯齿状的 α2(Mg)(点 C)移动时,溶质原子Zn和Al的含量逐渐增加。这主要是由于原始组织中晶界处高浓度的共晶组织在重熔过程中得到熔化,随后在水淬二次凝固过程中,部分溶质原子向其中固溶,所以靠近固相颗粒边缘溶质含量较高;而在远离晶界处的固相颗粒内部,固溶的溶质原子含量本来就较低,在重熔过程中还要向液相析出,所以从颗粒内部向边缘处过渡时,溶质的含量是逐渐增加的。

表1 图7中各点的EDS分析结果Table 1 EDS analysis results of points in Fig.7

图8 ZA74合金在580 ℃保温90 min的SEM组织Fig.8 SEM microstructures of ZA74 alloy heated at 580 ℃for 90 min∶ (a)Grain boundary; (b)Primary particle

半固态浆料中液相的形成主要是共晶相的熔化和后期固溶一定溶质含量的初生固相颗粒熔化的结果。通过水淬后,从形态上可以发现液相组织主要有液态薄膜、熔池和晶粒内部包裹的小液滴3种,如图8(b)所示。在升温过程中,分布于晶界的Mg32(Al,Zn)49相为低熔点的共晶相,率先成为熔化的诱导相,促使液相生成。晶间液相首先是以点状形式存在,随后向面发展形成液相膜,液态薄膜主要是由于晶界和亚晶界的熔化,为液相的浸渗提供了便捷的通道,另外,由于固相颗粒结合得比较紧密,阻止液相的扩散,所以液相呈现为液态薄膜的形态。而液态熔池主要是枝晶根部高溶质浓度的区域熔化,分布在3个颗粒交界处。而包裹于晶粒内部的小液滴的形成主要有两种途径:首先是富集于晶粒内部的高浓度的Zn和Al元素在升温的初始阶段没有完全固溶于基体中,而在随后的保温过程中得到熔化;另外是在初期扩散过程中,枝晶臂的搭接包裹了部分的共晶组织,在后期的保温过程中,该区域不断向基体中扩散和熔化,形成包裹在晶粒内部的小液滴,通过EDS分析,该液滴的成分点E与液态中的共晶组织点D和F中的溶质含量相近,如表2所列。

表2 图8中各点的EDS分析结果Table 2 EDS analysis results of points in Fig.8

在等温热处理过程中,固/液含量将保持平衡,但此时的平衡是动态平衡,既存在固相的溶解也存在液相的凝固,为了使系统的能量最低,孤立颗粒突出的部位将逐渐变得圆钝,成为一个球状颗粒,从而降低了界面能。

3 讨论

3.1 非枝晶组织演变机理

ZA74合金部分重熔过程是在体系自由能(界面能)降低的驱动下完成的,主要机制是共晶组织的固溶和溶质原子扩散,分为枝晶组织的粗化、分离、球化以及晶粒的合并和长大阶段。

3.1.1 枝晶粗化

在部分重熔初期阶段,即温度升至共晶点之前,属于均质扩散过程,随温度的升高,溶质原子的扩散能力增强,同时α-Mg固溶体对Zn和Al的固溶度增加。由于在固溶体的内部和枝晶边缘处存在溶质 Zn和Al的浓度梯度,因此,枝晶边缘处含有高浓度的Zn和 Al的Mg32(Al,Zn)49共晶相将向两侧的枝晶臂内部扩散,促使共晶相不断分解,甚至消失,从而固溶体的枝晶产生合并,晶粒尺寸有所增加,使得合金的成分趋于均匀化,表现为枝晶臂膨胀,α-Mg明显粗化,如图5(b)所示。在部分重熔过程中,温度的升高造成合金内部的空位合并、位错移动和攀移,促进溶质原子的扩散及向固溶体中固溶,导致枝晶产生合并,二次枝晶臂消失。总之,在初期阶段枝晶粗化主要是由升温过程中溶质原子扩散造成的。

3.1.2 颗粒分离、球化

随着温度进一步升高,当温度达到合金的共晶点时,属于扩散后剩余的低熔点共晶化合物熔化的过程。由于在二次枝晶的根部溶质的浓度很高,根据溶质再分配理论,此处熔点较低,最先开始熔化,将导致二次枝晶臂熔断,逐渐脱离晶粒本身,成为孤立的颗粒,如图5(c)和(d)所示。另外,在熔化过程中,保温时间较短时,晶界处扩散剩余的低熔点共晶相熔化;当保温时间延长时,由于α-Mg固溶体边缘处溶质的含量比颗粒内部的要高,温度达到该区域熔化的过热度后,颗粒边缘处也开始发生熔化。分离后的固相颗粒呈不规则的块状或近球状被液相包围,颗粒表面凹凸不平,不同部位的曲率不同。由凝固热力学可知,在固液界面张力作用下,颗粒表面不同曲率部位具有不同的固相平衡熔点,平衡熔点ΔTr随曲率变化的关系式为[11]:

式中:σ为固/液界面张力,Tm为固/液界面的熔点,Vs为固相摩尔体积,ΔHm固/液转变时摩尔焓,k为固/液界面曲率。在界面能和表面张力的作用下,曲率半径越小,熔点越低,在重熔过程中越容易熔化,因此固相颗粒表面凸出的地方先得到熔化,使颗粒趋于圆整,如图5(e)和(f)所示。

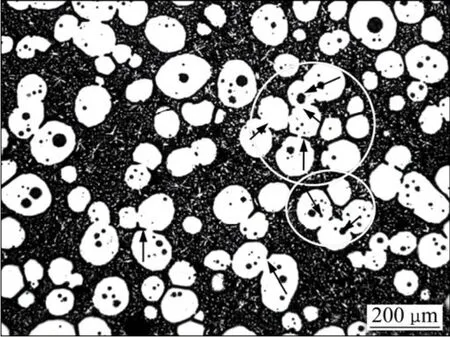

3.1.3 合并、熟化

当系统中液相和固相处于平衡时,延长保温时间,固相颗粒之间通过合并长大来降低界面能。固相颗粒之间合并的程度与液相体积分数有关,液相较多时,固相颗粒接触的几率较小,所以在高固相分数的情况下晶粒间的合并较为明显。而液相分数较高时,在固/液表面张力作用下,晶粒发生球化长大,晶粒合并长大机制主要为Ostwald熟化[12],即,其中Dt为在t时刻的平均颗粒尺寸,D0为颗粒的原始尺寸,K为粗化常数。对ZA74合金在580 ℃保温30~90 min的颗粒尺寸采用上式拟合,如图9所示,合金的粗化完全符合此机制,并且当合金固相率达到50%以下时,颗粒的粗化速率 k较小,为 8 060.34 μm/min(134.339 μm/s)。也有研究表明[13],对于不同的合金遵循该熟化机制时,指数是变化的,不一定是3次方。细小晶粒因具有较大的比表面积而具有较高的界面能,处于不稳定状态,将不断熔化甚至消失,在重熔过程中,曲率半径较小的固相颗粒和曲率半径较大的固相颗粒两者之间形成溶质的扩散偶[14],而溶质原子通过扩散迁移不断向大晶粒表面沉积,从而导致大晶粒不断长大,小晶粒不断溶解,因此固相颗粒平均尺寸明显增加。如图5(i)所示,保温90 min后,颗粒平均尺寸已经达到89.63 μm。

图9 ZA74合金的与保温时间的关系Fig.9 Relationship of of ZA74 alloy versus holding time

晶粒间的合并不仅与液相体积分数有关,而且也与晶粒间的晶界和晶体学取向有关。当晶粒间以小角度晶界存在时,并且这些小角度晶界满足 γss<2γsl[15](其中,γss为固/固界面能,γsl为固/液界面能)时,在固/液界面的表面张力作用下,相邻晶粒之间通过晶界迁移合并成一个晶粒,从而降低了系统的界面能,导致晶粒长大。晶粒间的合并也是有选择性的,当晶粒间具有相近的晶体学取向,更容易合并[14]。由于晶粒的晶体结构相似,在晶粒取向差较小时,晶粒发生合并长大,形成共格界面,降低了系统的能量,甚至会有某几个晶粒发生团聚现象。如图10所示,圆圈内的晶粒发生团聚现象,而且团聚的颗粒之间更容易发生合并长大(见图10中箭头所指),通过颗粒之间的合并,最终成为一个较大的颗粒。半固态颗粒之间的合并与球化是同时进行的,没有明显的时间间隔,球化的过程中同时会伴随有合并。总之,固相颗粒之间不断地通过合并和球化来降低系统的界面能,使系统的能量处于最低,达到稳定状态。

图10 ZA74合金590 ℃保温45 minFig.10 Microstructure of ZA74 alloy heated at 590 ℃ for 45 min

半固态ZA74合金在重熔过程中主要经历以上3个阶段:在最初阶段,溶质原子扩散占主导,使得合金中的树枝晶产生合并及粗化;当温度达到共晶熔化后,局部溶质含量较高的区域开始熔化,初生固相开始分离成不规则的块状组织,在曲率效应作用下初生固相不断趋于球形;随着等温时间进一步延长,扩散驱动力降低,液固界面趋于稳定,溶质扩散速度缓慢,熔化趋于停止,液相体积分数在随时间的延长而增加到一定程度后变化不大,为了降低系统的能量,颗粒将发生合并与长大。因此,保温是一个熔化与长大互相竞争的过程,在保温的初期阶段,固相颗粒的分离和球化占主导;而在保温的后期固相较少时,固相合并长大占主导,总的晶界面积和总能量将减少,系统趋于稳定状态。综上所相宜,随着等温时间的延长,初生固相组织发生如下转变:原始树枝晶组织→粗化→分离→球化→长大和熟化。

3.2 固相颗粒分离机制

半固态球状颗粒的尺寸、圆整度(形状因子)等参数都与合金的原始组织有关,有研究表明[16],原始坯料中一个细小的等轴晶最终可转变为一个球状颗粒,所以原始组织越细小,最终得到的球状颗粒的尺寸越小,便有利于合金的成型及进一步提高合金的力学性能。因此,在制备半固态坯料时,添加化学晶粒细化剂,通过变质作用使得粗大的树枝晶转变为细小的等轴晶[17],从而在等温处理过程中可获得理想的半固态球状颗粒。如何获得细小的固相颗粒还与半固态组织演变过程有密切关系,对于不同的合金成分以及不同的处理方法,固相颗粒的分离机制差别也较大,非枝晶组织的形成过程还没有统一和确定的理论。目前,关于搅拌过程中颗粒分离机制提出了正常熟化引起的枝晶根部熔断假说[3]、枝晶臂机械折断[18],还有枝晶臂塑性弯曲和晶界浸润熔断[19]等,其中根部熔断分离机制在搅拌和重熔过程中还是被普遍接受。这些机制都对研究半固态组织演变做出了基础理论性指导,而且能够对半固态合金的浆料或坯料的制备提供指导意义。而本实验研究了ZA74合金在等温处理中的颗粒分离机制,重点内容主要是液相通过亚晶界、晶界的浸润和扩展以及根部重熔机制,能够为研究Mg-Zn-Al合金的半固态非枝晶组织的演变提供参考。

3.2.1 晶界、亚晶界

图11 ZA74合金580 ℃保温3 minFig.11 Microstructure of ZA74 alloy heated at 580 ℃ for 3 min

在升温过程中由于温度的变化和溶质的扩散,造成合金中有能量起伏和成分起伏等因素,使得固溶体中出现亚晶界,这些亚晶界的出现有利于后期液相的浸润和扩展以及晶粒的分离。ZA74合金在580 ℃保温3 min的组织中有大量的亚晶界出现,如图11箭头所示,在较大的块状晶粒边缘隐约出现亚晶界,使得小颗粒从母晶粒上分离。在半固态非枝晶组织演变过程中,晶界、亚晶界能为溶质原子的扩散及液相的浸渗提供便捷的通道,溶质原子沿着这些亚晶界的扩散速度更快,共晶组织溶解也更快,随后在亚晶界上富集的溶质原子熔化促使晶粒分离成小颗粒[20]。亚晶界的出现为材料内部晶粒在高温下的演变提供了驱动力,同时也加速了半固态合金的熔化和分离进程。固相颗粒的分离在重熔过程中对半固态组织演变起着至关重要的作用,固相颗粒分离机制决定了非枝晶组织演变过程。在亚晶界存在的情况下,非枝晶演变过程如简图12所示,初始阶段细小的等轴晶粗化,枝晶臂合并,随后有亚晶界出现,促使了颗粒的分离,最后固相颗粒的球化。

3.2.2 根部重熔

进一步延长保温时间至5~10 min,如图13所示,合金中出现了“花瓣状”的组织。这是由原来的树枝晶或等轴晶转变而来的。在重熔过程中,枝晶根部的高溶质含量区域不断地熔化,出现颈缩现象,从而表现为此“花瓣状”组织,继续延长保温时间,液相进一步增加,枝晶根部会进一步颈缩,“花瓣状”组织中的“花瓣”将沿着所画曲线的轨迹从主干上脱离成独立的颗粒,如图13(b)所示。在后期的保温过程中,这些独立的颗粒逐渐球化,根部重熔机制分离的非枝晶组织演变过程如图14所示,在后期的球化过程与之前的亚晶界分离机制是相同的。在等温处理过程中,温度较高促使合金中溶质原子的扩散速度和共晶相的熔化。KTTAMIS和PRICCONE[21]认为,溶质原子的扩散是引起枝晶根部重熔的根本原因,液态金属的流动作用改变和加快了溶质的扩散,根部的溶质不断向基体扩散,使得固溶有溶质的根部区域的熔点降低,从而造成枝晶根部的颈缩、熔断,并把熔断的枝晶带离“母晶粒”,生成新的晶粒,而且热对流时温度的反复变化加速了枝晶的颈缩熔断过程。此外,合金内部温度升高,当达到一定的液相体积分数时,液体流动作用于枝晶根部的应力也加速了枝晶的熔断。在“花瓣状”的枝晶根部重熔的过程中,枝晶根部的溶质浓度差促使根部出现颈缩,而且液体的流动也加速枝晶的断裂,使得枝晶臂从主干上分离成不规则的颗粒游离在液相中,在后期不同部位的曲率差异下,造成不同部位熔点的差异,使其逐渐转变为细小的球状颗粒。因此,在合金中有一定液相体积分数时,枝晶根部熔断机制在颗粒分离中起着主导作用,为后期获得理想的半固态组织提供先决条件。

图12 半固态组织中亚晶界分离机制简图Fig.12 Schematic diagram of ZA74 semisolid microstructure subboundary separation mechanism

图13 ZA74合金在580 ℃保温不同时间的显微组织Fig.13 Microstructures of ZA74 alloy heated at 580 ℃ for different times∶ (a)5 min; (b)10 min

图14 ZA74合金半固态组织根部重熔机制简图Fig.14 Schematic diagram of root remelting mechanism of semisolid microstructure of ZA74 alloy

综上所述,ZA74合金非枝晶组织演变的初期阶段,液相较少,固相颗粒分离的机制主要是液相沿着晶界/亚晶界浸润和扩展,使得晶粒分离;而随着保温时间的延长,有一定的液相存在时,根部重熔机制在固相颗粒分离中起主导作用。在两种分离机制下,主要是分离的方式不同,后期的固相颗粒球化、合并和熟化的机制都是相同的。

4 结论

1)ZA74合金在580 ℃保温30 min可获得理想的半固态组织,其颗粒尺寸、圆整度和固相率分别为62.18 μm、1.26和48.89%;保温30 min后,合金符合Ostwald熟化机制,存在颗粒的合并和长大过程。

2)半固态非枝晶组织主要有球状的初生 α1(Mg)相和液相组成,而液相由液态薄膜、固相颗粒中包裹的小液滴和晶粒间的熔池组成。

3)ZA74合金非枝晶组织演变过程中,主要有组织的粗化、分离、球化以及最终的合并、长大4个阶段。当液相较少,固相颗粒分离的机制主要是液相沿着晶界、亚晶界浸润和扩展;而有一定的液相存在时,根部重熔机制在固相颗粒分离中起主导作用。

[1]MORDIKE B L, EBERT T.Magnesium properties applications potential [J].Materials Science and Engineering A, 2001, 302(1)∶37−45.

[2]FAN Z.Semisolid metal processing [J].International Materials Reviews, 2002, 47(2)∶ 49−85.

[3]FLEMINGS M C.Behavior of metal alloys in the semisolid state[J].Metallurgical Transactions B, 1991, 22∶ 957−981.

[4]FAN Z, LIU G, WANG Y.Microstructure and mechanical properties of rheo-diecast AZ91D magnesium alloy [J].Journal of Materials Science, 2006, 41(12)∶ 3631−3644.

[5]NAFISI S, GHOMASHCHI R.The microstructural characterization of semi-solid slurries [J].Journal of the Minerals, Metals and Materials Society, 2006, 58(6)∶ 24−30.

[6]KOREN Z, ROSENSON H, GUTMAN E M, UNIGOVSKI Y B,ELIEZER A.Development of semisolid casting for AZ91 and AM50 magnesium alloys [J].Journal of Light Metals, 2002, 2(2)∶81−87.

[7]NAMI B, SHABESTRI S G, MIRESMAEILI S M, RAZAVI H,MIRDAMADI S.The effect of rare earth elements on the kinetics of the isothermal coarsening of the globular solid phase in semisolid AZ91 alloy produced via SIMA process [J].Journal of Alloys and Compounds, 2010, 489(2)∶ 570−575.

[8]KAMADO S, IKEYA N, RUDI R S, ARAKI T, KOJIMA Y.Application of semi-solid forming to Mg-Zn-Al-Ca alloys [J].Materials Science Forum, 2000, 350/351∶ 205−214.

[9]YANG Ming-bo, PAN Fu-sheng, CHENG Ren-ju, SHEN Jia.Effects of holding temperature and time on semi-solid isothermal heat-treated microstructure of ZA84 magnesium alloy [J].Transactions of Nonferrous Metals Society of China, 2008, 18(3)∶ 566−572.

[10]王顺成, 李元元, 陈维平, 潘国如, 王郡文.升温速度对半固态 2024铝合金部分重熔组织的影响[J].金属学报, 2008,44(8)∶ 905−910.WANG Shun-cheng, LI Yuan-yuan, CHEN Wei-ping, PAN Guo-ru, WANG Jun-wen.Effect of heating rate on microstructure of semi-solid 2024 aluminum alloy during partial remelting [J].Acta Metallurgica Sinica, 2008, 44(8)∶ 905−910.

[11]李元东, 郝 远, 陈体军, 马 颖.原始组织对半固态AZ91D镁合金重熔行为的影响[J].中国有色金属学报, 2004,14(3)∶ 366−371.LI Yuan-dong, HAO Yuan, CHEN Ti-jun, MA Ying.Effects of different primary microstructure on semi-solid melting behavior of AZ91D magnesium alloy [J].The Chinese Journal of Nonferrous Metals, 2004, 14(3)∶ 366−371.

[12]ATKINSON H V, LIU D.Microstructural coarsening of semi-solid aluminium alloys [J].Materials Science and Engineering A, 2008, 496(1/2)∶ 439−446.

[13]KIM H S, STONE I C, CANTOR B.Microstructural evolution in semi-solid AA7034 [J].Journal of Mater Science, 2008, 43(4)∶1292−1304.

[14]张小立, 李廷举, 藤海涛, 谢水生, 金俊泽.等温热处理过程中铸态AZ91镁合金的微观组织演化[J].铸造, 2007, 56(10)∶1048−1052.ZHANG Xiao-li, LI Jing-ju, TENG Hai-tao, XIE Shui-sheng,JIN Jun-ze.Microstructure evolution of as-cast AZ91 magnesium alloy during isothermal heat treatment [J].Foundry,2007, 56(10)∶ 1048−1052.

[15]LOUE W R, SUERY M.Microstructural evolution during partial remelting of Al2Si7Mg alloys [J].Materials Science and Engineering A, 1995, 203(1/2)∶ 1−13.

[16]CHEN T J, JIANG X D, MA Y, LI Y D, HAO Y.Effect of initial as-cast microstructure of AZ91D magnesium alloy on its semisolid microstructure [J].Journal of Alloys and Compounds,2010, 505(1/2)∶ 476−482.

[17]CHEN T J, JIANG X D, MA Y, LI Y D, HAO Y.Microstructural evolution and phase transformations during partial remelting of AZ91D magnesium alloy refined by SiC [J].Journal of Alloys and Compounds, 2010, 497(2)∶ 147−154.

[18]VOGEL A, DOHERTY R D, CANTOR B.Stir-cast microstructure and slow crack growth [C]//Proceedings of International Conference on Solidification.London∶ Metals Society, 1979∶ 518−525.

[19]GARAABEDIAN H, STRICKLAND-CONSTABLE R F.Collision breeding of crystal nuclei∶ Sodium chlorate [J].Journal of Crystal Growth, 1972, 13(1)∶ 506−509.

[20]王金国.应变诱发法镁合金AZ91D半固态组织演变机制[D].吉林∶ 吉林大学, 2005∶ 30−32.WANG Jin-guo.The mechanism for the semisolid microstructural evolution of the AZ91D magnesium alloy fabricated by strain induced melt activation (SIMA)[D].Jilin∶Jilin University, 2005∶ 30−32.

[21]KATTAMIS T Z, PRICCONE T J.Rheology of semisolid Al-4.5%Cu-1.5%Mg alloy [J].Materials Science and Engineering A, 1991, 131(2)∶ 265−272.