铝合金7075-T651动态流变应力特征及本构模型

武永甫,李淑慧,侯 波,于忠奇

(上海交通大学 上海市数字化汽车车身工程重点实验室,上海 200240)

现代航空航天工业中,越来越多的采用薄壁型整体结构作为主要受力构件,如整体框、梁、壁板等。由于其结构复杂、尺寸大、相对刚度较低,在机械切削中,常因切削力、切削热和残余应力等因素产生加工变形,同时残余应力对结构件疲劳性能也有重要的影响[1−2]。因此采用有限元技术对这类薄壁件进行切削加工计算,预测其加工变形和残余应力分布规律,优化加工参数,对提高航空整体结构件的加工质量和服役性能有着重要的意义。

金属切削过程表现出高度非线性的热、力耦合。为了数值模拟时比较真实地反映切削物理过程,对铝合金7075-T651动态力学性能进行系统地掌握,建立反映实验材料流变应力与应变、温度和应变速率关系的本构模型,这对切削数值模拟精度有着重要的影响。

国内外至今为止对各种铝合金进行了大量的动态力学性能试验。付秀丽等[3]通过实验研究了铝合金7075在较高温度下的流变应力变化特征,并基于修正的Johnson-Cook本构模型建立了材料本构方程。赵寿根等[4]对 4种铝合金的动态力学性能进行了研究,采用Cowper-Symonds模型拟合了材料的动态本构方程,分析和比较了4种铝合金在动态冲击下的破坏形式和动态力学特性,并发现在2 200 s−1时,LY12CZ试件产生了与轴向成 45°的裂纹,流变应力在工程应变为0.48时出现急剧下降。李娜等[5]对3种铝合金进行了温度范围为77~573 K的静、动态压缩和拉伸试验,得到了材料应力—应变关系和失效应变。研究结果表明,随温度升高3种材料的塑性流变应力降低,应变速率敏感性增加。并基于Johnson-Cook模型得到了材料本构方程。朱耀等[6]利用光学显微镜观察了分别进行 1到4次动态压缩7055铝合金试件的微观组织变化,研究了动态压缩时 7055铝合金的宏观力学性能及剪切局部化现象。结果表明,随压缩次数增加,材料的力学响应由应变硬化转变为应变软化,且剪切局部化现象也更明显。LEE等[7]研究了7075铝合金在温度范围为25~300 ℃和应变速率范围为1 000~5 000 s−1的动态冲击特性,分析了应变速率和温度对微观组织演化、断裂机制和局部剪切的影响。结果表明,流变应力依赖于应变速率和温度。同时建立了考虑应变速率、温度、应变硬化率、敏感性和热软化效应等因素的本构方程,并通过 SEM 在断裂平面上观察到了绝热剪切带,微观组织观察表明在应变速率和温度升高时,试样粗大的晶粒由于动态再结晶发生了细化。

尽管国内外对铝合金的动态力学性能进行了很多研究,初步得到了铝合金动态流变应力变化特征和失效方式,但实验的应变速率相对较低,对试样在不同温度和应变速率下的失效方式也缺乏分析,不能很好地用于材料切削过程数值模拟。

本文作者对铝合金7075-T651进行较宽温度和应变速率范围的动态压缩实验,研究材料的动态力学行为,分析温度和应变速率对流变应力、失效形式和微观组织演化的影响。同时根据实验现象,选取基于物理概念的本构模型,通过拟合得到材料本构方程的参数,该本构模型可在较宽温度和应变速率范围内能够预测材料的流变应力。

1 实验

1.1 试验材料

试验材料采用预拉伸厚板铝合金 7075-T651,其化学成分见表1。在低应变速率(<104s−1)下,采用常规尺寸的试样以更多地考虑到材料因素对实验结果的影响,圆柱试样的尺寸为d6 mm×4 mm。根据霍普金森压杆实验原理,实验应变速率和试样高度成反比,因此在高应变速率下,采用d3 mm×2 mm的圆柱试样。试件轴向压缩方向平行于预拉伸板轧制方向,采用线切割慢走丝加工,以减小试样截面的粗糙度,保证实验精度。

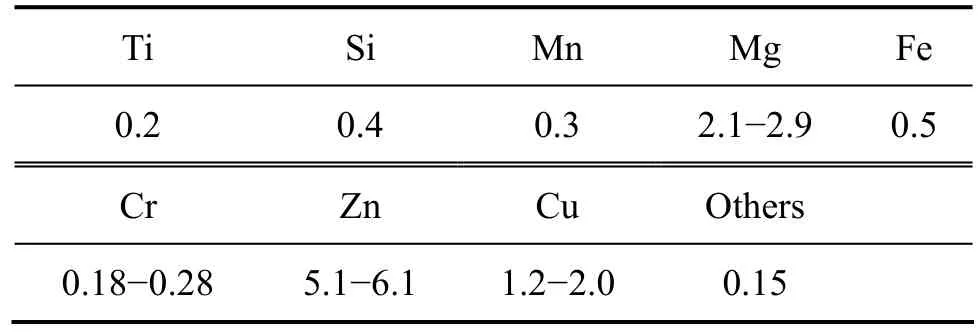

表1 铝合金7075-T651的化学成分Table 1 Chemical composition of aluminum alloy 7075-T651(mass fraction, %)

1.2 试验方案

根据实验装置条件和铝合金7075-T651的硬度情况,设置试验温度为6个水平,分别为25、100、200、300、350和400 ℃,应变速率为4个水平,分别为600、3 000、6 000和12 000 s−1。为保证实验数据的可靠性,每个数据点取3个试样有效数据进行平均值计算。

2 结果与讨论

2.1 真应力—应变曲线

图1所示为压缩后试样。从图1中可以看出,在应变速率和温度较低时,试样的变形很小。随应变速率和温度增加,试样的变形程度增大。试样受高速冲击时,应变速率和温度增大,试样内部在同样时间内由于塑性变形转化成的热量增加,加大了材料的热软化效应,继而冲击后的变形程度就较大。

材料的流变应力受位错增殖引起的加工硬化(形变强化)和塑变温升或高温环境引起的热软化效应共同影响,二者表现出相反的效果。当形变强化占主导作用时,流变应力增加;热软化作用占主导作用时,流变应力出现下降。

图1 试验后的变形试样照片Fig.1 Photos of deformed experimental samples

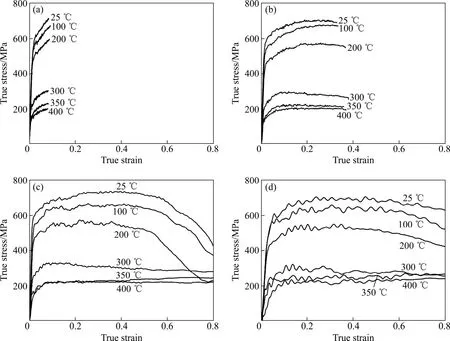

图2 不同温度和应变速率下铝合金7075-T651的真应力—真应变曲线Fig.2 True stress—true strain curves of aluminum 7075-T651 at different temperatures and strain rates∶ (a)600 s−1; (b)3 000 s−1;(c)6 000 s−1; (d)12 000 s−1

铝合金7075-T651在不同温度和应变速率下的真应力—真应变曲线如图2所示。由图2可知,在应变速率为600 s−1时,各温度下的流变应力随应变增加而增大,此时应变强化占主导作用;应变速率为3 000 s−1时,应变较低时流变应力随应变增加而增大,随着应变的进一步增加,材料的流变应力在达到峰值后出现减小现象,说明在变形的初始阶段,应变硬化占主导地位,后续阶段由于塑性应变增加造成转化的热量增大,热软化起了主导作用。应变速率为6 000和12 000 s−1时,流变应力的变化趋势类似,在真应变较低时,二者对应的流变应力的变化趋势与3 000 s−1时流变应力的变化趋势相同;但在温度为25、100和200 ℃时,材料的流变应力在真应变达到一定水平时出现急剧下降;应变速率为12 000 s−1时,流变应力的下降趋势相对要平缓,其主要原因为小试样尺寸在进行高应变速率实验时,不会在试样内部形成使应力急剧下降的绝热剪切带。对比两者发现,其流变应力出现急剧下降时的应变值在相同温度下相差很小,可认为“临界应变值”只与温度有关系。

同时,从各个应变速率下真应力—真应变曲线中也可以观察到铝合金7075-T651的流变应力在温度为200和300 ℃时差值最大,材料在此温度区间表现出最强的温度敏感性。温度为350和400 ℃时的流变应力大小相当,几乎不受温度影响。

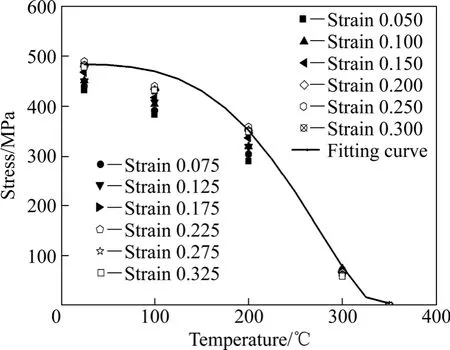

2.2 塑性流变应力对温度和应变速率的敏感性

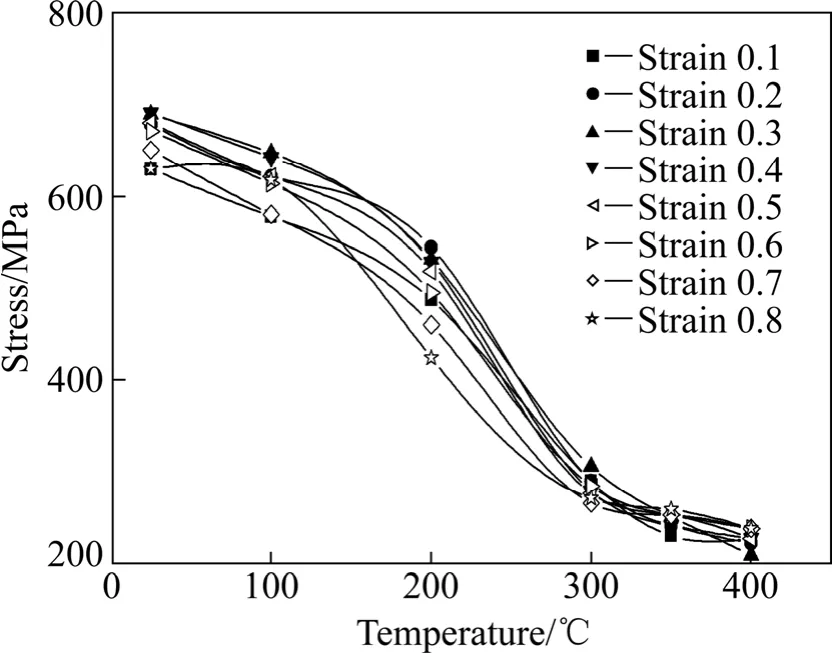

分析相同应变速率下温度对铝合金7075-T651流变应力影响,如图3所示。从图3可以看出,温度对铝合金7075-T651的流变应力有显著的影响,随温度的升高流变应力明显下降,材料表现出很强的热软化效应。值得注意的是,流变应力在350和400 ℃时差别不大,可以认为此时温度对流变应力的变化没有影响,流变应力对温度不敏感,材料在此温度范围内呈现“无热应力”现象。

图3 应变速率为12 000 s−1时温度对流变应力的影响Fig.3 Effect of temperature on flow stress at strain rate of 12 000 s−1

图4所示为应变为0.05和0.3时应变速率对流变应力的影响曲线。从图4中可知,流变应力并没有表现出随应变速率增大而迅速增加的趋势。流变应力对应变速率不敏感,应变速率增加,流变应力变化很小。对比图3可以得出结论,温度对铝合金7075-T651的流变应力的影响较应变速率更加显著。

图4 应变速率对流变应力的影响Fig.4 Effect of strain rate on flow stress∶ (a)Strain of 0.05;(b)Strain of 0.3

2.3 微观组织

为了研究铝合金7075-T651在不同温度和应变速率下的流变应力现象原因,对变形后的试样进行切割、镶嵌、磨抛和腐蚀后在电子显微镜下进行金相观察。

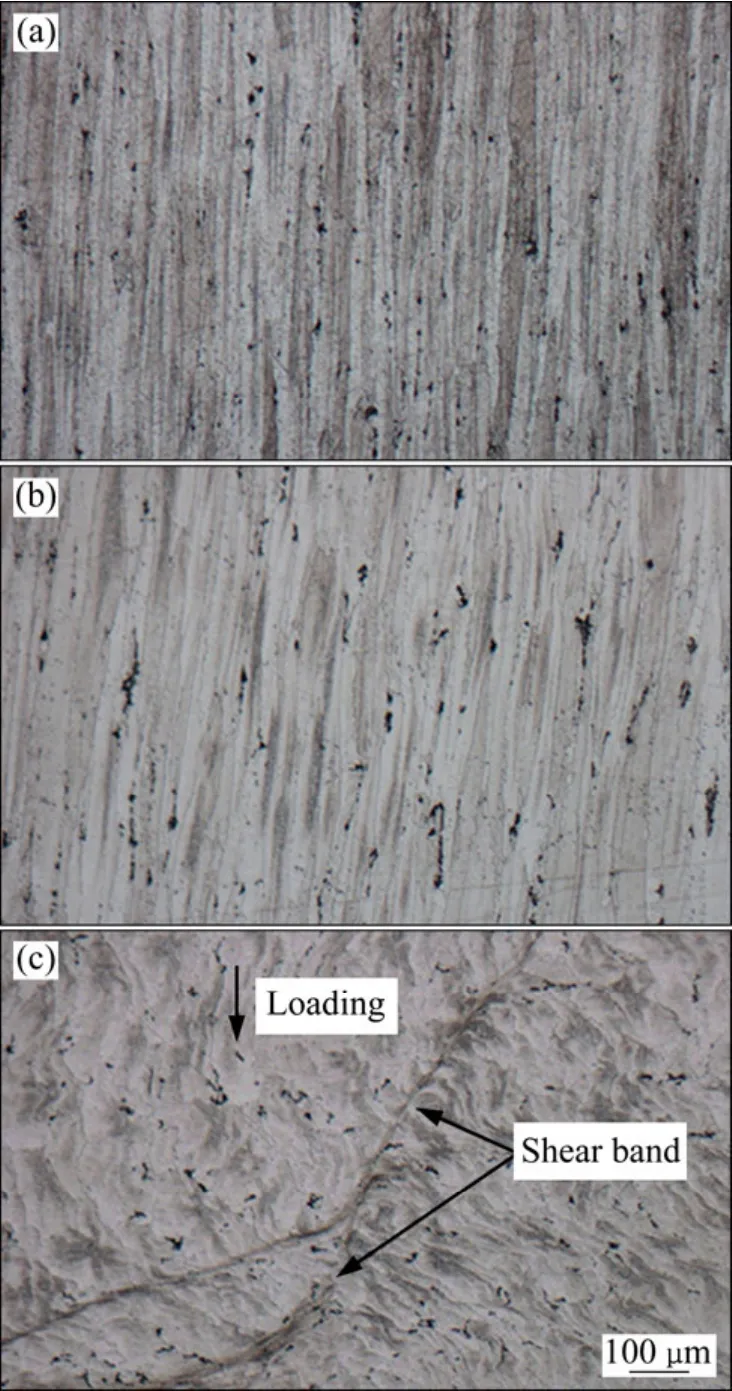

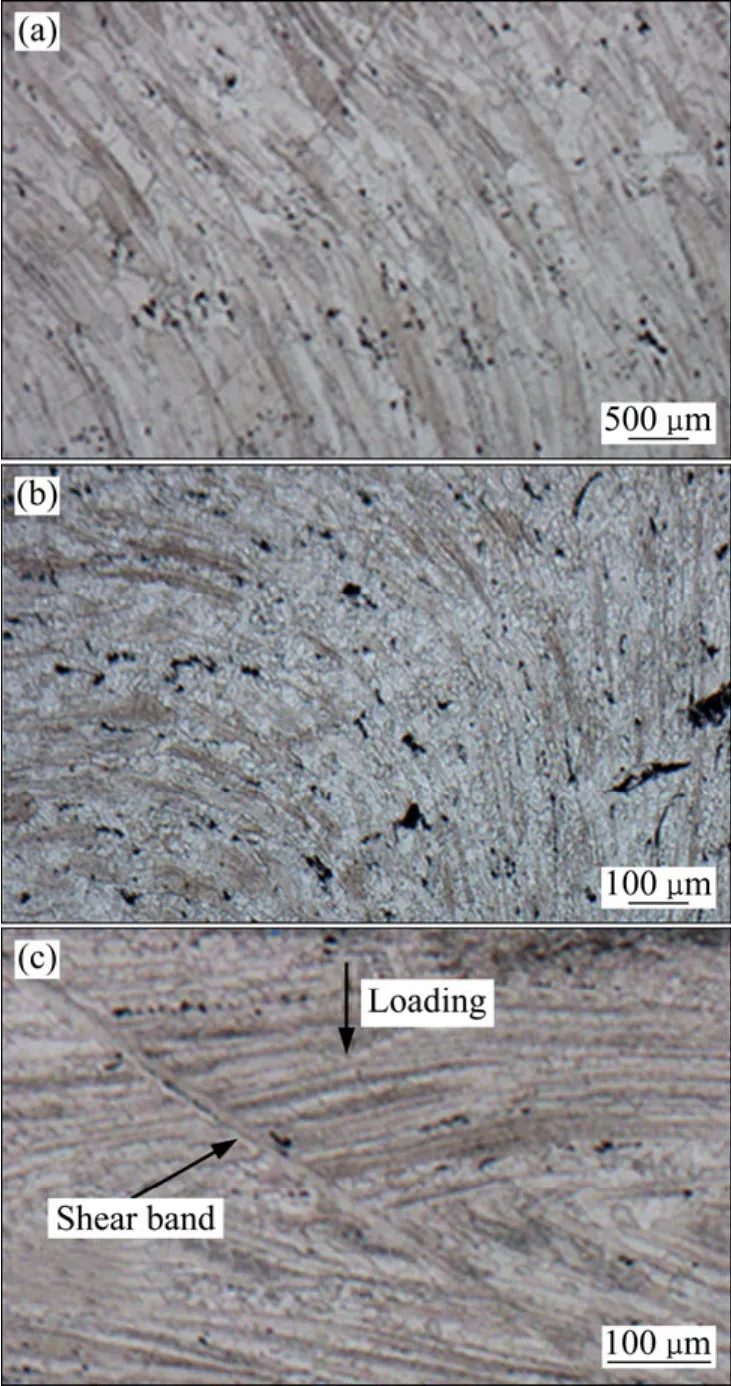

2.3.1 室温结果

图5所示为室温时试样变形后的金相组织。由图5可以看出,在应变速率为600和3 000 s−1时,试样晶粒的方向和大小基本没有变化;应变速率为 6 000 s−1的试样除了晶粒发生扭曲变形外,试样内部出现了与加载方向大约成 45°夹角的绝热剪切带,形成局部剪切化。由于绝热剪切带的形成,试样发生动态塑性失稳,流变应力在达到峰值后不久出现急剧下降现象,导致材料失效。

图5 室温时不同应变速率下试样的金相组织Fig.5 Metallurgical structures of samples at room temperature and different strain rates∶ (a)25 ℃, 600 s−1; (b)25℃, 3 000 s−1; (c)25 ℃, 6 000 s−1

2.3.2 高温结果

温度为400 ℃时不同应变速率下试样的金相组织如图6所示,相对室温时的金相组织,试样晶粒由于初始高温的影响出现扭曲现象,应变速率为600 s−1的试样晶粒大小变化很小,应变速率为3 000 s−1的试样晶界变得模糊,但晶粒没有发生很明显的细化现象,材料没有发生动态再结晶。与室温试样一样,在应变速率为6 000 s−1时,试样内部也出现了绝热剪切带,对比应变速率为3 000 s−1的应力曲线,可发现两者变化趋势相似,但是在应变速率为3 000 s−1的试样内并没有出现绝热剪切带。推测其流变应力出现急剧下降的原因是试样内部发生了动态再回复,但应变速率为6 000 s−1的试样是由于出现了绝热剪切带而导致应力快速下降。

图6 高温时不同应变速率下试样的金相组织Fig.6 Metallurgical structures of high-temperature samples at high temperature and different strain rates∶ (a)400 ℃, 600 s−1;(b)400 ℃, 3 000 s−1; (c)400 ℃, 6 000 s−1

由室温和高温试样的横截面微观组织可知,在应变速率为6 000 s−1时,试样内部由于出现了绝热剪切带,导致应变在达到一定水平时,应力出现急剧下降现象。高速冲击过程中,试样内部在短时间内积累了大量由塑性变形转化成的热量,无法发散出去,材料由于热软化发生动态塑性失稳,同时由于微观组织不均匀性、缺陷或不同部位温度差异,在试样内部形成绝热剪切带,材料发生失效。这一现象与高速切削过程中剪切区的形成非常类似,在高速切削时,第一变形区发生大的塑性变形,剪切区也会在很短的时间积累大量的塑变热量,出现绝热剪切带。因此,充分认识高速冲击过程中材料的失效过程对于理解切削过程起到很好的指导作用。

3 基于物理概念本的构模型

Netmat-Nasser及其合作者[8−12]广泛研究了金属在高应变速率和高温下的材料动态特性,考虑微观组织结构,提出了基于物理概念的本构模型。郭伟国等[13−15]也基于此本构模型给出了很多金属材料的流变应力表达式。该本构模型将流变应力分为两部分,微观组织位错影响的无热应力和受温度影响的热激活部分应力,其具体表达式如式(1)所示:

根据铝合金7075-T651 的流变应力变化特征可知在350和400 ℃时,流变应力几乎一致,符合无热应力的定义,因此本研究选用基于物理概念的本构模型拟合实验数据。

3.1 确定无热部分应力参数

为了确定无热应力部分的本构方程参数,需要得到流变应力随温度变化的趋势。由图3可知,随温度增加,流变应力迅速下降,但在350和400 ℃流变应力差别很小,对温度不敏感。取应变速率为3 000 s−1、温度为350 ℃时的流变应力作为σa,如图7所示。

对图7中的实验数据采用指数方程进行拟合,得到无热应力部分σa的表达式如下:

图7 流变应力的无热部分Fig.7 Athermal component of flow stress (3 000 s−1, 350 ℃)

式中:系数298取决于材料本身的性能及其处理过程,指数0.16反映了材料的工作硬化特性。流变应力的无热应力部分σa主要受长程障碍的影响。长程障碍包括晶界、远场林位错和其他有影响的远场结构元素,对温度不敏感。

3.2 确定热激活部分应力参数

为了获得流变应力的热激活部分参数,将图2的总流变应力减去图7中流变应力的无热部分,即得到热激活部分应力,结果见图8。

图8 流变应力的热激活部分Fig.8 Thermally activated component of flow stress

对图8中的实验数据进行拟合,由k=1.38×10−23J/K,G0=0.4 eV,=3 000 s−1,得到流变应力热激活部分的表达式:

式中:T=T0+ΔT,T0是初始温度或等温温度,ΔT是绝热变形过程中的温升,可根据下式得出:

式中:ρ是材料的密度,cV是比定容热容,在大变形塑性流动中,η可取为0.9。代入7075-T651铝合金的材料参数,密度为 2 800 kg/m3,比定容热容为 1.06 J/(g·K),得,即

3.3 模型预测与实验结果对比

不同温度和应变速率下实验结果与模型预测如图9所示。从图9可以看出,模型预测与实验结果吻合较好,说明本研究给出的基于物理概念的铝合金7075-T651本构方程表达式能够在较宽温度和应变速率范围内预测塑性流变应力,可方便于工程应用。

4 结论

1)铝合金7075-T651的流变应力对温度有较强的敏感性,随温度升高而降低,但在350~400 ℃是低敏感区间。流变应力对应变速率不敏感,随着应变速率的增加,流变应力变化很小。

2)在应变较低时,材料应变硬化占主导地位,流变应力随应变增加而增大;随着应变继续增加,由塑性变形转化的热量增加,材料的热软化效应逐渐增强,流变应力在达到峰值后随应变增加出现减小。在应变速率为6 000 s−1以上,流变应力在达到峰值后,随应变继续增加而减小;在真应变超过一定水平时,流变应力出现急剧减小现象。

3)微观组织观察表明,在低应变速率和低温时,试样的晶粒变形很小;在高温时晶粒发生扭曲,但并没有出现动态再结晶现象;在高应变速率时,试样内部出现与加载方向成大约 45°夹角的绝热剪切带,材料发生动态塑性失稳,是流变应力出现急剧减小的原因。

4)根据位错运动机理,推导出了基于物理概念的铝合金7075-T651本构模型,模型预测与实验结果吻合较好。这说明此模型在较宽的温度和应变速率范围内能够预测材料的流变应力。

图9 不同应变速率和温度下实验结果与模型预测对比Fig.9 Comparison of experimental results with model predictions∶ (a)3 000 s−1; (b)6 000 s−1; (c)12 000 s−1

[1]毕运波, 柯映林, 董辉跃.航空铝合金薄壁件加工变形有限元仿真与分析[J].浙江大学学报∶ 工学版, 2008, 42(3)∶397−402.BI Yun-bo, KE Ying-lin, DONG Hui-yue.Finite element simulation and analysis of deformation in machining of aeronautical aluminum alloy thin-walled workpiece[J].Journal of Zhejiang University∶ Engineering Science, 2008, 42(3)∶397−402.

[2]张洪伟, 张以都, 赵晓慈, 吴 琼.航空结构件加工变形仿真关键技术[J].北京航空航天大学学报, 2008, 34(2)∶ 239−244.ZHANG Hong-wei, ZHANG Yi-du, ZHAO Xiao-rui, WU Qiong.Key techniques in simulation of machining distortion for aeronautical monolithic component[J].Journal of Beijing University of Aeronautics and Astronautics, 2008, 34(2)∶239−248.

[3]付秀丽, 艾 兴, 万 熠, 张 松.铝合金 7050高温流变应力特征及本构方程[J].武汉理工大学学报, 2006, 28(12)∶113−116.FU Xiu-li, AI Xing, WAN Yi, ZHANG Song.Flow stress characteristics and constitutive equation at high temperature for 7050 aluminum alloy[J].Journal of Wuhan University of Technology, 2006, 28(12)∶ 113−116.

[4]赵寿根, 何 著, 杨嘉陵, 程 伟.几种航空铝材动态力学性能实验[J].北京航空航天大学学报, 2007, 33(8)∶ 982−985.ZHAO Shou-gen, HE Zhu, YANG Jia-ling, CHENG Wei.Experiment investigation of dynamic material properity of aluminum alloy[J].Journal of Beijing University of Aeronautics and Astronautics, 2007, 33(8)∶ 982−985.

[5]李 娜, 李玉龙, 郭伟国.3种铝合金材料动态性能及其温度相关性对比研究[J].航空学报, 2008, 29(4)∶ 903−908.LI Na, LI Yu-long, GUO Wei-guo.Comparison of mechanical properities and their temperature dependencies for three aluminum alloys under dynamic load[J].Acta Aeronautica et Astronautica Sinica, 2008, 29(4)∶ 903−908.

[6]朱 耀, 庞宝君, 邹东利, 盖秉正, 甄 良.7055铝合金动态压缩下的剪切局部化[J].稀有金属材料与工程, 2010, 39(z1)∶159−161.ZHU Yao, PANG Bao-jun, ZOU Dong-li, GAI Bing-zheng,ZHEN Lang.Shear localization of 7055 aluminum under dynamic compression[J].Rare Metal Materials and Engineering,2010, 39(z1)∶ 159−161.

[7]LEE W S, SUE W C, LIN C F, C-F, WU C J.The strain rate and temperature dependence of the dynamic impact properties of 7075 aluminum alloy[J].Journal of Materials Processing Technology, 2000, 100 ∶ 116−122.

[8]NEMAT-NASSER S, LI Y L.Flow stress of f.c.c.polycrystals with application to OFHC Cu[J].Acta Materialia, 1998, 46∶565−577.

[9]NEMAT-NASSER S, GUO W G, NESTERENKO V F,INDRAKANTI S S, GU Y B.Dynamic response of conventional and hot isostatically pressed Ti-6Al-4V alloys∶ experiments and modeling[J].Mechanics of Materials, 2001, 33∶ 425−439.

[10]NEMAT-NASSER S, GUO W G, KIHLD P.Thermomechanical response of AL-6XN stainless steel over a wide range of strain rates and temperatures[J].Journal of the Mechanics and Physics of Solids, 2001, 49∶ 1823−1846.

[11]NEMAT-NASSER S, GUO W G.Thermomechanical response of DH-36 structural steel over a wide range of strain rates and temperatures[J].Mechanics of Materials, 2003, 35∶ 1023−1047.

[12]NEMAT-NASSER S, GUO W G.Thermomechanical response of HSLA-65 steel plates∶ experiments and modeling[J].Mechanics of Materials, 2005, 37∶ 379−405.

[13]郭伟国.4种新型舰艇钢的塑性流变应力及其本构模型[J].金属学报, 2006, 42(5)∶463−468.GUO Wei-guo.Plastic flow stress and constitutive models of four newer naval vssel steels[J].Acta Metallurgica Sinica, 2006,42(5)∶ 463−468.

[14]郭伟国.锻造钽的性能及动态流动本构关系[J].稀有金属材料与工程, 2007, 36(1)∶ 23−28.GUO Wei-guo.The performanc and dynamic flow constitutive model of forging tantalum[J].Rare Metal Materials and Engineering, 2007, 36(1)∶ 23−28.

[15]郭伟国, 田宏伟.几种典型铝合金应变率敏感性及其塑性流动本构模型[J].中国有色金属学报, 2009, 19(1)∶ 56−61.GUO Wei-guo, TIAN Hong-wei.Strain rate sensitivity and constitutive models of several typical aluminum alloys[J].The Chinese Journal of Nonferrous Metals, 2009, 19(1)∶56−61.