位移传感器安装座断口分析

蒋江明

(株洲九方装备股份有限公司,湖南 株洲 412001)

位移传感器安装座各组件采用混合气体(80%Ar+20%CO2)保护焊进行焊接,起到将位移传感器固定在地铁车辆转向架构架上的作用。安装座加强筋焊趾存在焊接未熔合、咬边等焊缝外观缺陷[1],2013年3月发现4例在固定位置发生早期疲劳裂纹。经过表面磁粉探伤和更换后,车辆运行两年后近35.3%的安装座在固定位置再次发生开裂。安装座开裂位置位于加强筋焊趾位置和母材等离子切割面拐角处,裂纹缓慢扩展进而导致底板断裂。利用Hypermesh10.0有限元软件建立安装座的整体模型,经过模拟分析和计算,安装座疲劳强度满足车辆运行要求。为查找焊缝开裂的原因,对发生开裂的失效件断口进行了取样分析,并找到造成产品固定位置大量发生开裂的主要原因,为产品的结构设计提供优化建议。

1 试验过程与结果

1.1 位移传感器安装座受力情况分析

地铁车辆运行过程中位移传感器安装座和转向架构架之间由4个螺栓连接,安装座所受到的力主要来自于位移传感器安装座和传感器的静态重力和车辆运行时的动态冲击力,产品组装情况见图1.

1.2 断口宏观观察

发生开裂的产品裂纹位置基本上位于图2中位置1和位置2所示处,裂纹情况见图3、图4.由图3、图4可知,发生开裂的位置焊缝及母材没有明显的目视外观缺陷。开裂位置断口周围没有明显的塑性变形,即产品在车辆运行过程中所受载荷和应力较小。

图1 产品组装图

图2 产品开裂位置

图3 位置1裂纹形貌

图4 位置2裂纹形貌

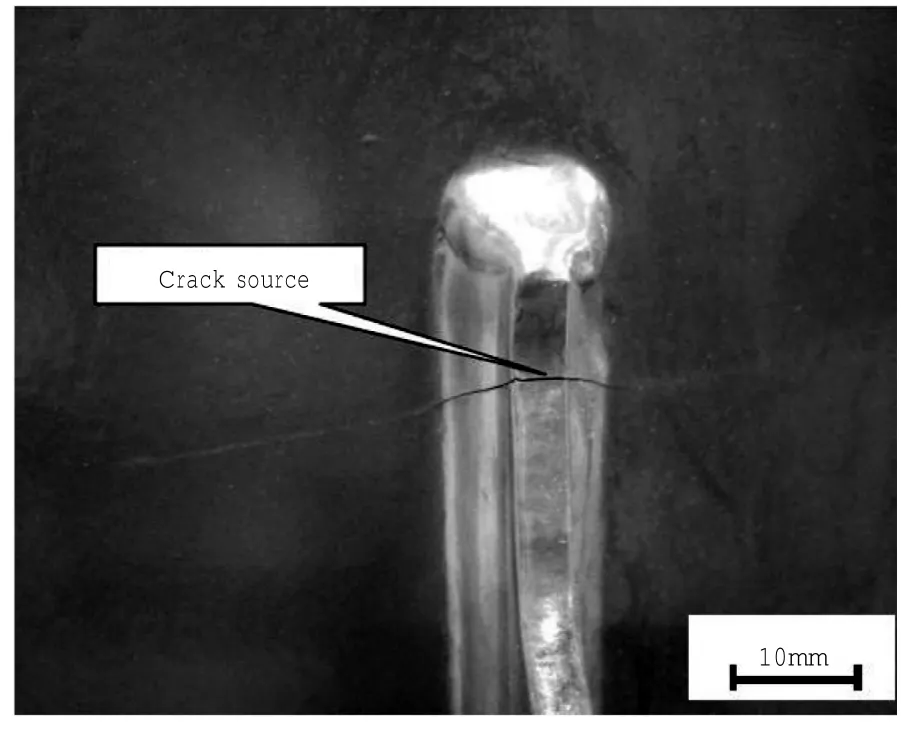

位移传感器安装座两处开裂位置裂纹均已扩展,并贯穿底板。线切割取样时,断口自动分离,且断口表面光滑、平整和已锈蚀,断口形貌见图5、图6.断口虽然锈蚀,但仍有明显的疲劳断口“贝壳花样”特征[2],两个断口焊缝根部和熔合区没有目视焊接缺陷。图5、图6中断口有明显的疲劳裂纹扩展区和瞬时断裂区,其中图6断口单一裂纹源位于焊缝根部[3],图5因断口表面锈蚀不能确定裂纹源具体位置和数量。宏观断口形貌显示,断口裂纹扩展区面积较大,图6几乎整个断口都为裂纹扩展区,表明车辆运行过程中,产品承受的应力较小,该断口应属于高周低应力疲劳断裂断口[4]。

图5 位置1断口形貌

图6 位置2断口形貌

1.3 化学成分分析

采用发射光谱仪对接近传感器安装座各焊接组件进行化学成分分析,材质分析结果满足现行GB3531中16 MnDR的技术要求。

1.4 金相检验

1.4.1 低倍金相分析

距离开裂位置2断口30 mm处焊缝截面存在未熔合缺陷,但未融合处未发现微裂纹,见图7.其他焊缝截面熔合情况良好,未发现未熔合、气孔、夹渣或咬边等焊接缺陷,见图8.

图7 焊接未熔合

图8 未发现明显焊接缺陷

1.4.2 断口微观形貌

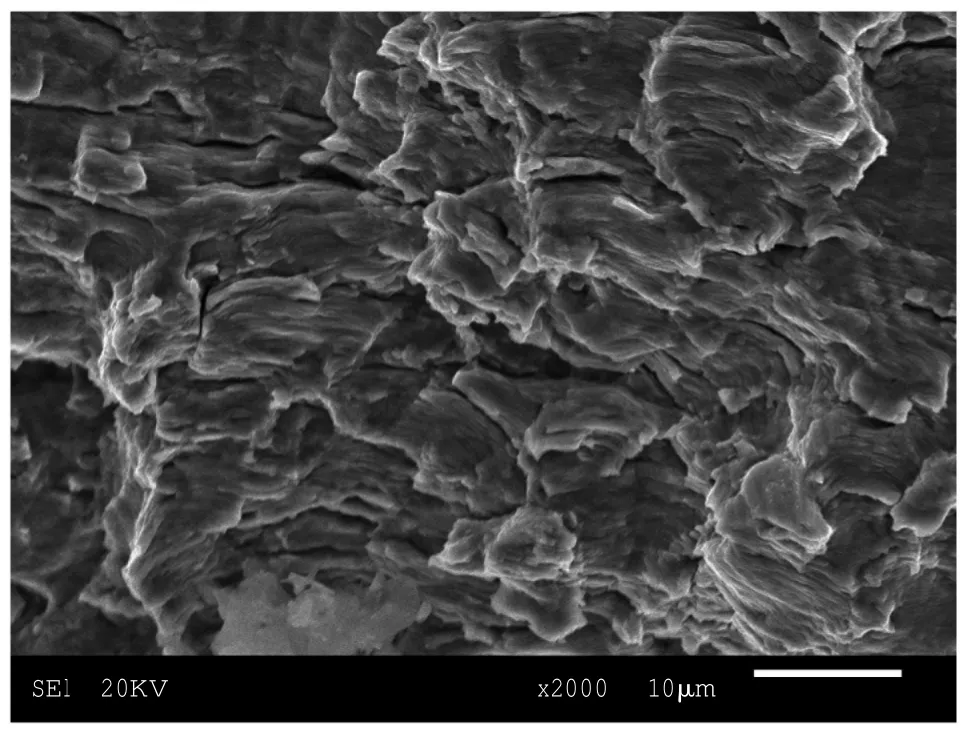

断口经过超声波清洗后,通过扫描电镜进行观察。因断口表面覆盖锈迹或污物无法完全清洗干净,无法观察裂纹源区的微观形貌特征。位置1断口扩展区微观形貌见图9,位置2断口扩展区的微观形貌见图10,断口均存在明显的韧性疲劳辉纹[5],并且辉纹间距较小即最大应力幅较小[6]。

图9 疲劳辉纹(2000×)

图10 疲劳辉纹(2000×)

2 分析与讨论

车辆运行2年后,产品经过探伤和目视检查没有表面缺陷的产品再次大量的发生开裂,开裂比例达到35.3%.通过分析,断口附近焊缝和母材未发现外观缺陷,并且因车辆运行过程中产品表面所受应力较小,裂纹缓慢扩展,断口呈现高周低应力疲劳断口特征。利用Hypermesh10.0有限元软件进行受力分析时,模拟产品上下安装面存在组装应力时,产品在车辆运行过程中的应力环境将会显著恶化、进而影响产品的疲劳寿命,因此产品结构必须进行优化才能避免该问题反复产生。

[1]朱水珍,蒋江明.感应器安装座断裂分析与结构设计优化[J].失效分析与预防,2013,8(2):104-106.

[2]钟群鹏,赵子华.断口学[M].北京:高等教育出版社,2015.

[3]王仁智,吴培远.疲劳失效分析[M].北京:机械工业出版社,1987.

[4]航天航空工业部航空装备失效分析中心.金属材料断口分析及图谱[M].北京:科学出版社,1991.

[5]崔约贤,王长利.金属断口分析[M].哈尔滨:哈尔滨工业大学出版社,1998.

[6]G.亨利(法国),D.豪斯特曼(德国).宏观断口学及显微断口学[M].曾祥华,等译.北京:机械工业出版社,1997.