丝桶往复装置常见故障分析

陈大军(中石化股份天津分公司化工部)

一、概述

丝桶往复装置是短丝前纺工艺流程中的最后一道装置,主要由入桶辊道、横动大车、出桶辊道三部分组成,各部分由控制系统协调, 完成丝束在盛丝桶内的定量盛装和盛丝桶的进出更换。 由于完成以上任务需要许多动作连续协调地进行,出现故障的可能性较大,因此,丝桶往复装置是前纺设备中的关键设备之一,它的运行平稳与否对前纺单耗有着重大影响。

二、装置工作原理

如图一所示,丝桶往复装置由入桶辊道、横动大车、出桶辊道等三部分组成,盛丝桶经入桶辊道进入横动大车,丝束由落丝管落入盛丝桶内,横动大车在轨道上做横向往复运动,横动大车上的输送链板带动盛丝桶做纵向往复运动。 丝束均匀铺入盛丝桶内。 当桶内丝束铺至设定长度后,空桶随满桶进入横动大车,拨丝板动作,将丝束拨入空桶中,满桶输送至出桶辊道,完成一个动作循环。

三、常见故障情况及处理措施

1、盛丝桶卡桶

盛丝桶在进出横动大车过程中, 出现盛丝桶打滑或卡在某位置的情况,丝束落在盛丝桶外,造成设备缠丝损坏。 造成此故障的原因有:(1)入桶辊道、横动大车及出桶辊道中心线不在一条直线上,盛丝桶在输送过程中卡桶;(2)入桶辊道、横动大车及出桶辊道不在一个水平面上, 盛丝桶在输送至两台设备交界处时桶底部分悬空而打滑;(3)部分盛丝桶桶底变形,与输送辊道接触时悬空或卡滞。 故障处理方法:(1)调整入桶辊道、横动大车及出桶辊道中心线,使之在一条直线上;(2)调整入桶辊道、横动大车及出桶辊道水平面,可通过调节横动大车负载轮高度、横向轨道高度来实现;(3)盛丝桶桶底整形。

2、盛丝桶打滑

盛丝桶在入桶辊道、横动大车及出桶辊道上运行时,出现打滑,无法正常输送。 造成此故障的原因有:(1)出、入桶辊道输送辊表面有油泥或输送辊链条断;(2)横动大车输送链板胶块脱落或表面有油;(3)横动大车出入口阻尼轮高度与入桶辊道、出桶辊道不一致,造成盛丝桶在横动大车出入口处部分悬空而打滑。故障处理方法:(1)清理出、入桶辊道输送辊表面油泥或更换断裂的输送辊链条;(2)清理横动大车输送链板油污,补齐输送链板脱落的胶块;(3)调整横动大车出入口阻尼轮高度。

3、拨丝板不动作或动作不到位

盛丝桶内丝束到达设定长度后, 空盛丝桶随满桶一起输送至横动大车上,拨丝板动作将丝束拨到空桶内。 当拨丝板拨丝板不动作或动作不到位时,丝束会落至盛丝桶外,链板或减速机传动轴缠丝而造成停车。 造成此故障的原因为:(1)拨丝板气缸损坏或漏气;(2)光电检测开关故障。 故障处理方法:(1)更换拨丝板气缸;(2)更换光电检测开关。

4、横动大车自停

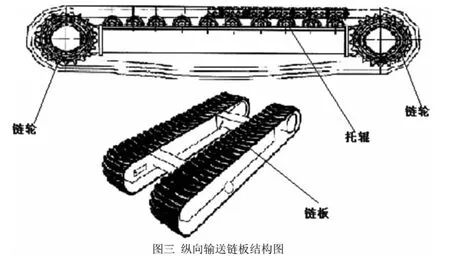

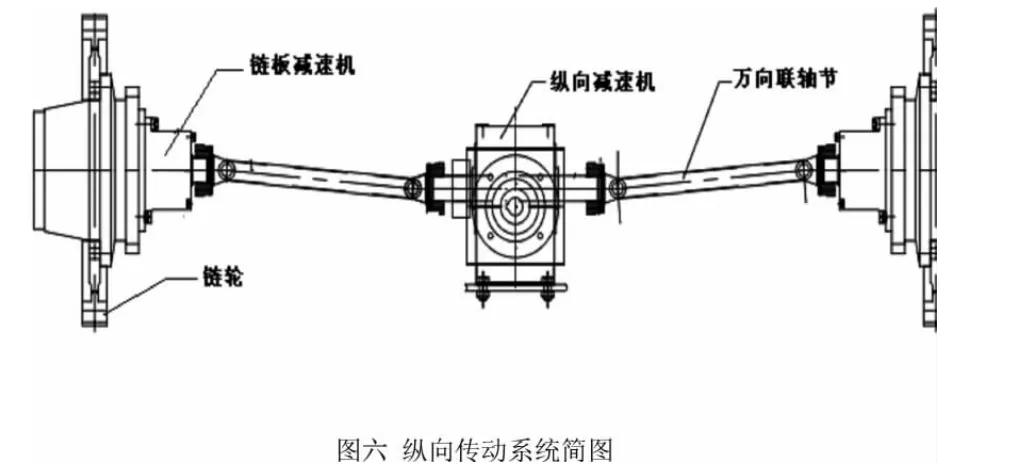

如图二、图三所示,横动大车由机架、横向电机及减速机、2台纵向电机及减速机、4 台链板减速机、4 个链轮、2 条链板及若干托辊等组成。 由变频器控制的2 台伦茨电机驱动2 台纵向减速机转动,4 台链板减速机二次减速后经链轮同步传动2 条链板做纵向往复运动。 同时横向电机经横向减速机驱动横动大车做横向往复运动。 横动大车在运行过程中,出现断电自停。 其故障原因为:(1)纵向入口电机与出口电机不同步,由于伦茨电机为伺服电机, 当两台电机转速差超出设定范围时, 变频器报警自停;(2)当两台纵向电机负载过大时(操作面板显示电机电流超过20A),变频器由于保护设定报警自停。 造成纵向电机负载过大的原因主要有以下几种情况:①电机轴承磨损;②纵向减速机轴承或齿轮磨损;③其中一台减速机联轴器松动,无法正常传动扭矩;④链板减速机轴承或齿轮磨损,造成负载增加;⑤由于链轮磨损,与链轮啮合不同步,造成链板输送不同步从而增加传动负载;⑥链板托辊润滑不良,链板与托辊摩擦力增加,造成负载增大;⑦如图四所示,链板由于长周期运行,套筒及铰链发生磨损,造成链板铰链不灵活,与链轮啮合不严密,导致电机负载增加。 ⑧横动大车轮轴承磨损,或大车轮紧固螺栓松动,大车轮轴向发生窜动(如图五所示),大车轮与固定板摩擦,导致横向电机负载。

预防措施及故障处理方法:(1) 每天检查出入口纵向电机、减速机运行温度及振动,出现异常时及时更换电机、减速机及联轴器弹性块;(2)每天检查出入口纵向减速机油位,当油位低于下限时及时补油,防止因润滑不良造成设备损坏;(3)由于链板减速机(如图六所示)运行时整体转动,无油位显示,运行时无法检查油位,需定期停车检查

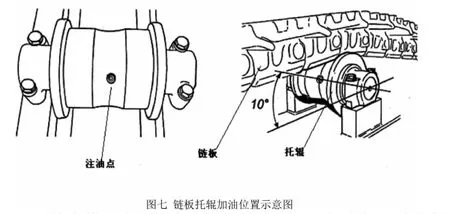

链板减速机油位及补油, 防止减速机润滑不良损坏;(4)每天检查纵向传动系统万向联轴节,定期加注润滑脂,防止联轴节损坏;(5)用钻头将链板铰链销堵头打孔,将润滑油注入铰链销中,已改善铰链润滑,防止因链板与链轮啮合不良而导致故障;(6)链板托辊定期加油,由于运行时托辊转动,无法加油,需停车并手动将托辊旋转到如图七所示位置,打开注油孔加油;

(7) 检查横动大车轨道紧固螺栓, 防止因轨道松动造成故障;(8)检查横动大车轮与固定板间隙,当间隙过小时停车进行调整,防止因横动大车轮与固定板摩擦导致故障。

四、结束语

综上所述,通过对丝桶往复装置常见故障原因的分析可知,设备运行的好坏与操作及维护紧密相关, 操作及维护人员精心操作维护,设备故障率就会大幅降低,否则故障率就会增加。 因此,为保证设备长期连续运转,要求操作人员严格按操作规程进行操作,维护人员每天认真检查减速机油位、温度、振动及电机运行情况,检查联轴器完好情况及机架螺栓紧固情况,出现异常时及时处理,防止异常进一步扩大导致设备损坏。