莱钢铸铁机链板使用可靠性攻关实践

韩鸿

(莱芜钢铁集团银山型钢有限公司炼铁厂,山东莱芜 271104)

莱钢铸铁机链板使用可靠性攻关实践

韩鸿

(莱芜钢铁集团银山型钢有限公司炼铁厂,山东莱芜271104)

针对莱钢57 m铸铁机链板及其耐磨套磨损速度过快、耐磨套固定不牢等问题,采取增加链板磨损面厚度、对耐磨套进行调质处理、耐磨套安装采取过盈配合等措施,提高了链板和耐磨套的抗磨损性能、牢固可靠性,从而提高了铸铁机链板的整体使用寿命。

铸铁机;链板;可靠性;耐磨套;调质处理

链板是铸铁机链带的重要组成部分。莱钢57 m铸铁机装备4条链带,年铸铁40万t左右。铸铁机链板在使用过程中存在链板本身及其耐磨套磨损过快、固定不牢等问题,使用寿命较低。通过采取改进链板结构、优化耐磨套热处理工艺等措施,有效提高了链板使用可靠性。

1 链板损坏原因

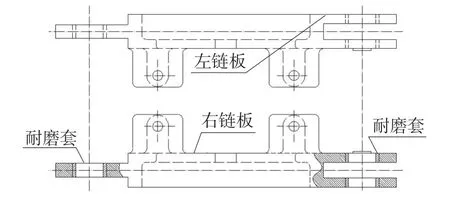

每台铸铁机由400节链带组成,每节链带包含左、右链板各1节以及配套传动轴、空心轴、固定装置等,链板轴孔处设有耐磨套,见图1。

图1 铸铁机链板

铸铁机厂家建议链板的使用寿命为24个月,而链板实际使用寿命在10个月左右。另外,在链板运行过程中还存在耐磨套脱落等问题,导致部分链板的使用寿命进一步降低,严重影响生产的稳定顺行。经考察发现,链板损坏有3个方面原因:

1)磨损面磨损速度快。新链板磨损面厚度为20 mm,铸铁机厂家经验磨损量为每年磨损5 mm,从炼铁厂实际使用情况看,其磨损量大多在15 mm以上,磨损75%。过快磨损,导致链板强度减小,使用寿命降低。

2)耐磨套硬度偏低。在链板寿命周期内,耐磨套过度磨损,主要受力区域已磨穿,造成链板轴孔间隙超标,链带运行稳定性降低。

3)耐磨套脱落。受加工精度、装配质量等影响,部分耐磨套与链板配合不牢固,在使用3~4个月以后即发生脱落。耐磨套脱落后,链带轴孔磨损加快,链带使用寿命急剧降低。

2 改进措施

1)加厚链板磨损面。原链板磨损面厚度为20 mm,在改造中将其提高至30 mm。改进后,在链板的使用后期其磨损面的残余厚度保持在10~15 mm范围内,保证链板的整体强度。

2)改进链带耐磨套热处理工艺。采取调质处理,提高其总体力学性能。

淬火阶段:淬火温度控制在AC3+(40~50)℃,避免出现铁素体,影响淬火后的硬度。加热速度先以50℃/h的速度升温至700℃,均温,再以70℃/h的速度升温至淬火温度。淬火油采用L-AN32全损耗系统用油,油温≤70℃。淬火时,沿耐磨套轴向垂直浸入淬火介质。

回火阶段:回火温度600~650℃,以获得回火索氏体,提高强度、硬度、韧性良好的综合力学性能。回火时间不得少于2 h,回火后空冷。回火后,表面硬度误差范围应≤5 HRC。

3)改进耐磨套装配工艺。耐磨套与链板采取过盈配合。装配完成后,沿耐磨套外圆进行焊接加固,进一步提高耐磨套牢固性。然后打磨平整,确保整个链带装配完成后各链板能自由转动。

3 改进效果

改进后,链板寿命后期磨损面残余厚度均在10~15 mm范围内,满足了链板强度要求,避免了使用过程中链板断裂。耐磨套磨损速度显著降低,使用12个月后,磨损量<50%,无磨穿现象出现。耐磨套固定牢固可靠,其脱落发生时间延长到4个月以上,且脱落率<1%。

TG233.2

B

1004-4620(2016)05-0080-01

2016-01-08

韩鸿,男,1982年生,2006年毕业于安徽工业大学无机非金属材料工程专业。现为莱钢银山型钢有限公司炼铁厂工程师,从事设备管理工作。