三甘醇脱水在高酸性气田集输站中的应用分析①

罗国民

(中国石油西南油气田公司川东北高含硫项目部)

川东北高酸性气田包括罗家寨、滚子坪、渡口河、七里北、铁山坡5大气田。H2S摩尔分数平均为13.2%,最高为17.06%;CO2摩尔分数平均为6.95%,最高为8.88%。井口高压段设计压力最高为38MPa,温度为80℃,集输管道段的设计压力为9.9MPa,温度高达60℃,气田水中Clˉ质量浓度40 000mg/L。同时,总矿化度和HCO-3含量都较高,在进行湿气长距离输送时,介质对于碳钢材料的腐蚀性将大大增加。而罗家寨气田至净化厂的集输干线长达29.2km。因此,将各单井站的天然气进行集中脱水处理后再输送干气,对于川东北高酸性气田的集气干线管理、安全运行和维护尤显重要。

1 高酸性气田天然气脱水工艺选择

1.1 TEG脱水吸收剂的优点

三甘醇(以下简称TEG)脱水吸收剂具有以下优点:浓溶液不会固化;当天然气中有H2S、有机硫、O2和CO2存在时,在一般操作温度下溶液较稳定;吸湿性高,容易再生,用一般再生方法可得到质量分数为98.7%的TEG,蒸汽压低,雾沫夹带损失量少,可达到的露点降高,TEG质量分数为93%~99%时,露点降可达33~42℃。投资及操作费用均比分子筛脱水法低,适用于集中处理站内流量较大、露点降要求较高的天然气脱水。

1.2 TEG脱水工艺在国内酸性气田的成功应用

四川龙门气田在20世纪90年代末从加拿大马龙尼(Maloney)公司引进了4套撬装TEG脱水装置,规模分别为100×104m3/d(2套)和50×104m3/d(2套),原料气为来自龙门气田单井的含硫天然气,H2S质量浓度达2~4g/m3,干气则进入大天池输气干线外输。

1.3 TEG脱水工艺在国外高酸性气田的成功应用

国外高酸性气田主要分布于加拿大、美国、德国、法国等国家。TEG脱水工艺应用于高酸性天然气脱水已超过30年,至今已有上百套装置成功运行。经验表明,TEG脱水工艺应用于高酸性气田天然气脱水技术成熟、安全可靠,且许多装置所处理的原料气中H2S和CO2含量均接近或高于川东北勘探开发设计方案1(以下简称ODP1)所针对的酸性气田。

(1)在德国北部产出的天然气中,H2S摩尔分数最高达35%,且所有的酸气流必须以干气输送的方式从井场输送至天然气处理厂,该厂使用TEG进行酸性气脱水,效果显著。

(2)加拿大Savannah Creek石油公司TEG脱水装置,在4.9MPa(G)的压力下处理规模约为65×104m3/d的酸性原料气,其H2S摩尔分数为6%~12%,平均为8%,CO2摩尔分数为1%,干气送至净化厂处理。

(3)在哈萨克斯坦西部Aksai附近的卡拉干达气田石油操作B.V.(KPO)公司运用TEG脱水装置进行气体脱水。该装置1998年投入使用,4套TEG脱水装置共处理原料气量达3 400×104m3/d,且露点温度为-10℃。

由于国内外多家公司在酸性气田开发中已成功应用了TEG脱水装置,因此,川东北高酸性气田集气站拟采用TEG脱水工艺方案。

2 高酸性天然气TEG脱水工艺存在的问题

TEG脱水工艺应用于高酸性天然气脱水,目前还存在以下问题:

(1)采用常规的TEG脱水流程,TEG大致在pH值为8.5的碱性条件下才能进行脱水,故H2S会大量溶解在TEG溶液中,且物理溶解部分将随着H2S的分压升高而增加。若按原料气中的H2S摩尔分数为15%计,在9.5MPa的压力下脱水,每1m3TEG中溶解的H2S约为80kg,从闪蒸塔与再生塔顶排出的气体中H2S的摩尔分数分别为约65%和35%。如此高浓度的H2S废气很难在集气站进行处理,如果直接焚烧后排放又难以满足严格的环保要求,故必须建设与其配套的中、低压气体密闭回收系统。

(2)当高含硫天然气与TEG溶液接触时,由于溶液中溶解的H2S将与溶液发生化学反应生成具有腐蚀性的化合物,导致pH值下降及TEG溶液变质,从而影响脱水的效果。

(3)由于TEG本身的热降解、氧化降解及与H2S、CO2发生化学反应所产生的化学降解,将造成装置的严重腐蚀。

(4)高含硫天然气从井口中所带出的固体杂质、盐分、缓蚀剂、防冻剂、硫溶剂、水、芳烃和降解产物进入TEG溶液中会引起溶液发泡,造成气体雾沫夹带,增加溶液损失。

(5)在对吸收塔、闪蒸塔、再生塔及其他辅助设备进行选材时,需考虑由于H2S的存在导致的设备腐蚀问题。

3 高酸性气田TEG脱水工艺选择[1-3]

H2S和CO2在TEG富液中具有一定的溶解度,可在TEG富液中共存。当TEG富液在闪蒸塔内降压闪蒸和在再生塔中再生时,释放出溶解的H2S。通常,闪蒸气及塔顶气会被排出,或燃烧后排入大气。但在川东北高酸性气田ODP1中,由于闪蒸塔闪蒸气与再生塔顶气中的H2S含量太高,如不经过事先处理,就不能焚烧排放入大气中。

3.1 回收再生气TEG脱水工艺

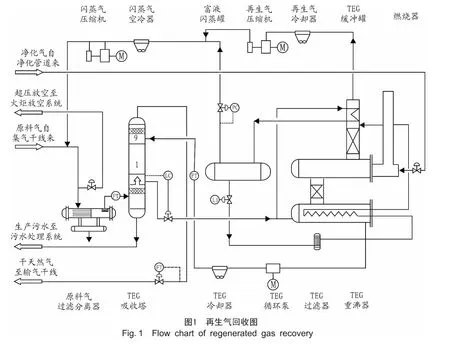

图1是酸性天然气TEG脱水工艺中最常见的脱水装置。TEG脱水装置工艺设计基本上与常规处理装置相同,只是增加了压缩装置(压缩机、中间冷却器、级间分离器)。此装置将闪蒸气和再生塔塔顶气回收后进行压缩,并在TEG脱水装置的进口过滤分离器中重复使用这些气体。

3.2 高压TEG富液气提工艺

图2是在TEG脱水吸收塔中的TEG富液迅速与一股脱水后的增压净化气接触,在富液气提塔内气提脱去共同吸收的H2S,并将气提出的H2S压入。TEG装置的进口过滤分离器中重复使用这些气体。出气提塔的TEG富液仅含少量H2S。装置的其余部分与典型的处理湿净化气的TEG装置类似。与回收再生气TEG脱水工艺相比,该工艺具有以下优点:装置暴露在高H2S和CO2环境下的腐蚀部分更少,无需设置回收酸气压缩装置。然而,该装置仍有以下不足:

(1)高压环境下可靠的H2S和CO2溶解度数据仍不确定。

(2)与回收方案相比,工业实践经验较少。

(3)气提使用净化气,增加了额外的作业成本,降低了产品气净产量。

3.3 低压TEG富液气提工艺

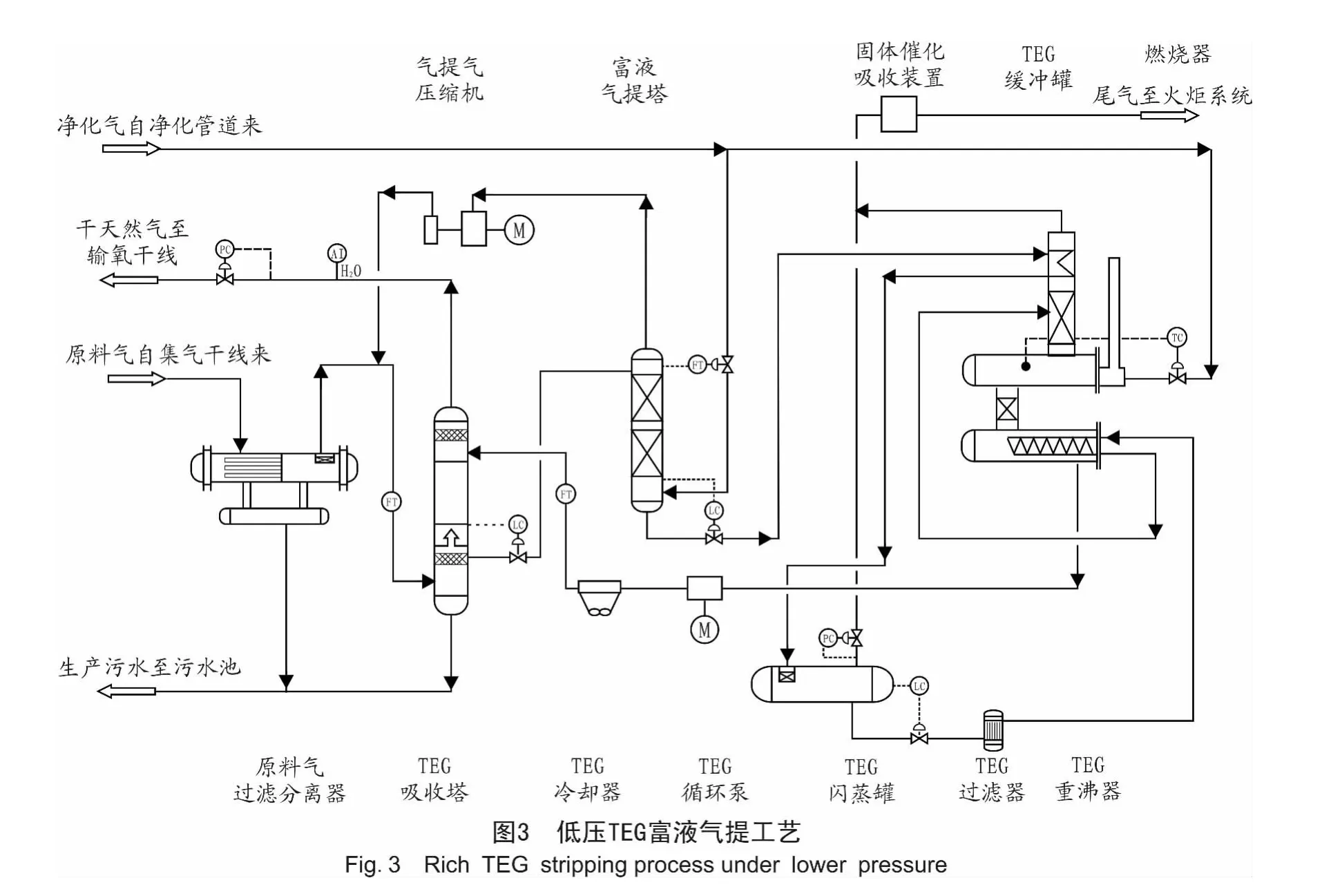

图3是在低压环境下气提TEG富液,由此可减少需要的气提气量。然而,该装置的不足之处是需要设置1台高压酸气压缩机以回收气提塔的塔顶气。如果需要的气提气量没有大幅度的增加,则高压气提为较好的方法。与高压TEG富液气提工艺类似,该装置同样需要对TEG溶液中H2S和CO2溶解度的可靠平衡数据进行进一步研究。

通过对上述三种应用于高酸性气田的TEG脱水工艺进行对比分析,川东北高酸性气田ODP1集输站拟采用再生气回收TEG脱水工艺。

3.4 川东北罗家寨高酸性气田TEG脱水工艺流程

川东北罗家寨气田ODP1B集气站内设置有3套处理能力为300×104m3/d的进口TEG橇装脱水装置;G1集气站内设置有1套处理能力为180×104m3/d的进口TEG橇装脱水装置。产品气水露点在装置出口压力为7.3~9.0MPa的条件下不高于-10℃。

来自集气站的原料气经脱水装置分离过滤除去天然气中少量杂质后,再经TEG吸收塔脱水,脱水后的干气送至装置界区外。出TEG脱水塔的TEG富液降压后进入TEG闪蒸罐闪蒸,经TEG重沸器加热再生后,再由TEG循环泵加压,并在TEG冷却器中冷却后进入TEG脱水塔。从再生塔顶出来的再生气经再生气压缩机压缩后与来自TEG闪蒸罐的闪蒸气汇合,再由闪蒸气压缩机压缩后进入TEG脱水装置原料气管线作原料气。ODP1需要使用5级压缩装置。

气田水在集气站内闪蒸脱气,除去其中的H2S和CO2。气液分离器产生的气田水进入气田水闪蒸罐,闪蒸产生的低压酸气和低压TEG再生产生的酸气汇合并压缩后进入TEG脱水装置进口。

4 主要设备与材料及仪表控制方案的选择

4.1 原料气过滤分离器

原料气过滤分离器设置在TEG吸收塔前,其作用主要是除去天然气中的固体杂质和液体,该过滤分离器对直径大于0.3μm的粉尘和液滴的滤出率为99%。

4.2 吸收塔

吸收塔由底部的分离器沉液段、中部的吸收段及顶部的捕雾器组合成一个整体。吸收段采用泡罩塔板。由于TEG易于起泡,故塔板间距不应小于0.45m,最好在0.60~0.75m。顶部捕雾器用来除去直径≥5mm的TEG液滴,使干气中携带的TEG质量浓度小于0.016g/m3。捕雾器到干气出口的间距不应小于吸收塔内径的0.35倍,顶部塔板到捕雾器的间距不应小于塔板间距的1.5倍。

TEG吸收塔采用抗H2S开裂碳钢制成,腐蚀裕量为3mm。在酸性环境中,塔下端的湿气入口段通常采用耐蚀合金316/316L,下端外壳采用复合碳钢和耐蚀合金,塔板采用耐蚀合金。

4.3 闪蒸塔

闪蒸塔设置在TEG吸收塔之后,其作用是通过降压,将溶解在TEG富液中的酸气和烃类气体闪蒸出来。原料气若为贫气,在闪蒸罐中通常没有液烃存在,可选用两相(气体、TEG富液)分离器,液体在罐内停留时间为5~10min。原料气若为富气,则在闪蒸罐中会有液态烃存在,故选用三相(气体、液态烃和TEG富液)分离器,因重烃可使TEG溶液乳化和起泡,故停留时间为20~30min。闪蒸罐的压力应在0.35~0.52MPa。当需要在闪蒸罐中分离液烃时,可将吸收塔来的TEG富液先经TEG贫/富液换热器等预热至一定温度,且预热温度不能过高。

闪蒸塔材质采用抗H2S腐蚀开裂碳钢,其腐蚀裕量取3mm。

4.4 TEG富液过滤器

为除去TEG中的杂质,装置应使用活性炭过滤器与机械过滤器,活性炭过滤器吸附脱除TEG中的烃类及有机酸等杂质,应选用煤基硬质活性炭以防其粉碎,炭粉如进入TEG循环系统将成为助泡剂,促使TEG溶液发泡。机械过滤器用于过滤TEG溶液中的固体,使其质量分数低于0.01%。

4.5 再生塔

再生塔由精馏柱(包括回流冷凝器)、重沸器及缓冲罐(包换热盘管)组合而成。若要求达到的干气露点很低,在重沸器与缓冲罐之间还设有贫液汽提柱,再生塔通常在常压下操作。

4.5.1 精馏柱

精馏柱内充填1.2~2.4m高的陶瓷或不锈钢填料(25mm或38mm的Intalox填料或鲍尔环),有时也采用塔板。通常将精馏柱安装在重沸器上部。由吸收塔来并经过预热的TEG富液在再生塔精馏柱和重沸器内进行再生。精馏柱顶部设有冷却盘管(回流冷凝器),可使上升的部分水蒸气冷凝,成为柱顶回流,以控制柱顶温度,并可减少排向大气中的TEG损失量。当回流量约为柱顶水蒸气排放量的30%(y)时,随水蒸气排放的TEG量非常少。

4.5.2 重沸器

重沸器为卧式容器,既可采用火管直接加热,也可采用水蒸气或热油间接加热。采用TEG脱水时,重沸器火管传热表面的热流密度在18~25kW/m2,最高不应超过31kW/m2。由于TEG在高温下会分解变质,故重沸器中TEG温度不能超过204℃,管壁温度也应低于22l℃。当重沸器采用热源间接加热时,热流密度由热源温度控制,热源温度推荐为232℃,有时也可达到260℃。

4.5.3 缓冲罐

缓冲罐中有些不设置换热盘管,仅用作已完成再生的热TEG贫液的缓冲容器。也可在缓冲罐中设置换热盘管,使其兼作TEG贫/富液换热器。如采用贫液气提柱,则在重沸器和缓冲罐之间的溢流管(高约0.6~1.2m)内还填充有Intalox或鲍尔环填料,气提气从贫液气提柱下方通入。

TEG气提塔/重沸器的含水腐蚀环境部分应使用抗腐蚀合金316/316L并设计为实心壁,因为压力低仅需要较薄的壁厚。只要将氯化物的质量分数控制在100×10-6或更低,就不会出现氯化物应力腐蚀开裂。推荐使用CRA耐蚀合金外部涂层,可将外部氯化物应力腐蚀开裂的可能性降至最低。通过使用“L”级或316/316L,就可以避免应力腐蚀开裂。

4.6 贫富液换热器

若TEG贫、富液换热器为管壳式,应采用825合金、6Mo合金或625合金。若换热器为板框式,换热板应采用625合金且应特别注意所使用的高弹性气垫。此外,也可采用全焊式板框式换热器。仪表引压管应采用316CRA耐蚀合金。但是引压管或仪表的焊接元件应使用316L或316/316L。

4.7 压缩机

压缩机将出再生塔顶的酸气和出闪蒸塔的闪蒸气压缩后循环利用,ODP1采用低入口压力和低流速的往复式压缩机。

4.8 仪表控制方案

为了保证装置的安全运行,TEG脱水装置设置一套独立的PLC及ESD控制系统,可实现整个装置的自动化控制,同时该PLC及ESD系统可与站控系统进行通讯,可从站控系统对脱水装置进行监控。装置进出口设置有紧急切断阀,内部设有超压放空。原料气过滤分离器,TEG脱水塔、闪蒸塔、重沸器、回流罐和再生气分离器等设备均设有液位调节阀,重沸器和回流的温度设有温度调节控制回路。脱水塔压降、原料气过滤分离器差压、干气分离器的高低液位等均设置报警。原料气过滤分离器、脱水塔、重沸器等设置低液位紧急切断阀和重沸器超温,空冷器震动故障紧急联锁停车。压缩机设置就地和远程停车。装置出口采用在线水分分析仪对干气水露点进行连续监测,同时具有人工取样分析功能,防止水露点超标。

5 操作参数控制[4-6]

5.1 操作参数对脱水效果的影响

影响TEG脱水效果的主要参数有:温度、压力、TEG浓度及TEG循环量。

5.1.1 温度

在常压下,湿气温度升高,气体中的水含量亦升高,TEG的蒸发损失也增大。TEG贫液进入吸收塔的温度对天然气的露点降有很大的影响,因此应保持在最低温度,以求获得最佳的脱水效果。但此温度至少应高于天然气入口温度5℃,以防止烃类在吸收塔内冷凝而引起发泡,TEG贫液温度太高常导致TEG损失增加和干气露点超标。

在常压下,重沸器温度升高,TEG贫液质量分数也增加,TEG在重沸器中的温度为177~204℃。不使用气提气,用一般的重沸器再生出的TEG贫液质量分数最大约为98.8%,为使再生后的TEG贫液质量分数在99%以上,通常还需向重沸器或重沸器与缓冲罐之间的贫液气提柱(气提段)中通入气提气。在重沸器温度为204℃及气提气量为40 m3/m3的条件下,再生后的TEG贫液质量分数达到99.5%。

精馏柱顶部的温度也很重要,如果精馏柱顶的温度太低,水蒸气就会冷凝流回再生系统,从而造成精馏柱被淹和重沸器中的液量过多。精馏柱顶部温度太高会由于TEG的过量蒸发增加TEG损失量,建议精馏柱顶部温度为107℃,低于105℃时水蒸气就会冷凝而流回精馏柱,而当温度达到或高于121℃时会增加TEG的挥发损失,如果有冷TEG回流盘管,通过增加盘管中的TEG循环量即可降低柱顶温度。

5.1.2 压力

常温下,压力降低,入口天然气中的水含量将增加。

5.1.3 TEG浓度

TEG的脱水深度主要取决于被重沸器蒸发掉的水量,进入吸收塔内的TEG浓度越高,其脱水效果就越好。在相同条件下,如果TEG吸收塔内的接触温度为35℃,用质量分数为99%的TEG贫液脱水后的干气露点可达到-29℃,而质量分数为95%的TEG贫液脱水后的干气露点仅为-6℃。

5.1.4 TEG循环量

TEG循环量取决于脱水总负荷,脱水负荷取决于原料气量及其含水量。对于一定的脱水负荷,如果增加TEG循环量,产品气可获得更低的露点。但这是针对一定的条件而定,如果仅仅增加TEG循环量,而不及时改变再生条件,TEG贫液浓度可能会降低,反而影响脱水效果。所以,操作人员应根据原料气流量和含水量选择合适的TEG循环量,如果循环量太大,特别是超过装置的设计能力,会因重沸器过载而降低TEG再生后的浓度,同时增加泵的维护工作量,造成TEG的损失量增加,通常每脱去1kg水需要25~60LTEG。

5.2 操作控制要求

在装置运行过程中,应注意以下操作控制要求:

(1)有效使用原料气过滤分离器和聚合分离器。黑色FeS粉末会导致TEG装置内结垢,因此要求定期清洗。

(2)监测并将TEG富液的pH值保持在7~8.5。对于TEG富液,需将TEG溶液质量分数保持在93%以上;对于TEG贫液,应保持在97%(w)以上(溶液中水的质量分数超过5%时,碳钢腐蚀就开始加剧)。在操作过程中应定期对TEG贫、富液进行取样分析,控制氯化物质量浓度<600mg/L;烃类体积分数<0.3%;铁离子质量浓度<15mg/L;TEG富液中水的质量分数<3.5%~7.5%,TEG贫液中水的质量分数<1.5%;固体悬浮物质量浓度<200mg/L。氧化或降解变质的TEG在复活后重新使用之前及新补充的TEG在使用前都应对其质量进行检验。

(3)限制溶液中的Cl-质量分数<100×10-6,若Cl-质量分数>200×10-6则更换TEG溶液,不允许产出水或钻井液流入TEG装置。

(4)监查溶液的纯净度,若污染物过多便需要更换TEG溶液。

(5)设备投用之前必须除去系统内的所有O2,包括在仪表引压管中的O2。所有与TEG相关的工艺流程系统都必须进行脱氧,以防止O2进入TEG溶液系统。

(6)设备未投入使用时,保持设备干燥并用惰性气体进行保护。

(7)导致TEG溶液发泡的因素是高气速或操作波动,或溶液被液烃、缓蚀剂、盐类或其他固体杂质所污染,这些杂质在进入TEG脱水塔前应得到良好的分离。一旦出现TEG脱水塔压降迅速上升等发泡迹象,可注入消泡剂,如硅酮类、磷酸三辛酯等。

6 结论

由于TEG作为天然气脱水剂具有高亲水性、较好的热稳定性和化学稳定性、低蒸汽压力、高露点降(可达44~83℃)、成本低和运行可靠等优点,在各种甘醇类化合物脱水工艺中其经济效益最好,因而在国内外得到广泛应用。同时,该工艺在加拿大、美国、德国、法国等高酸性气田脱水中均得到了成功运用,目前仍有100多套类似装置在运行。其H2S摩尔分数为10%~30%,CO2摩尔分数为3%~20%。因此,川东北高酸性气田集气站采用TEG吸收脱水工艺是可行的,只要严格运行管理,认真执行操作规程,保证设备、仪表正常运行,就能达到工艺要求,保证下游集气干线的安全运行。

[1]徐文渊,蒋长安 主编.天然气利用手册[M].北京:中国石化出版社,2006.

[2]何生厚 编著.高含硫化氢和二氧化碳天然气田开发工程技术[M].北京:中国石化出版社,2008.

[3]王开岳 主编.天然气净化工艺[M].北京:石油工业出版社,2005.

[4]中国石油天然气管道工程有限公司天津分公司.SY/T 0076-2008天然气脱水设计规范[S].北京:石油工业出版社,2008.

[5]天津大港油田集团石油工程有限责任公司.SY/T 0602-2005甘醇型天然气脱水装置规范[S],北京:石油工业出版社,2005.

[6]郭晓伟,苗建,姚睿.番禺气田三甘醇酸化问题分析及解决措施[J].石油与天然气化工,2012,41(5):469-472.