旋流脱烃内件在富液处理中的应用

严科辉

(镇海石化工程股份有限公司,浙江 宁波 315042)

引言

近年来,炼油事业在我国蓬勃发展,原油加工量逐年增加,炼厂装置处理规模也在不断扩大,尤其伴随着原油中含硫量的增加,油品质量和环保要求也越来越严格,需要脱硫的介质也越来越多。在催化裂化装置、常减压装置、延迟焦化装置和加氢裂化装置等一般都需要配套溶剂再生装置,脱硫后吸收了硫化氢的富液须通过溶剂再生装置进行再生,溶剂再生效果的好坏直接影响到上游装置的脱硫效果,所以溶剂再生是胺液脱硫中最关键的一个部分[1]。

上游装置含硫气体在脱硫吸收塔与富液接触吸收脱硫时,会有一部分烃类气体溶解吸收在脱硫富液中。溶解在富液中的烃类气体需要在富液进入再生塔再生前去除,否则过多的烃类进入溶剂再生塔容易导致再生塔溶剂发泡,造成塔板堵塞,影响塔板效率和再生效果,严重时会导致装置停工[2]。同时,轻烃与硫化氢等酸性气一起进入下游硫磺回收装置容易造成烧嘴积碳,影响烧嘴使用寿命;且烃类物质热值高,造成反应炉超温,增加副反应,甚至会产生“黑硫磺”。

为了去除富液中含有的烃类物质,一般溶剂再生装置会在富液进装置后先设置闪蒸脱烃罐,对富液进行脱烃处理。但目前溶剂再生装置中一般富液闪蒸采用重力沉降闪蒸罐,闪蒸脱烃的效果及其有限。同时单纯的重力沉降对富液中夹带的液相烃类分层效果非常有限,夹带着液相烃类的富液在进入再生塔后,仍会造成富液发泡冲塔。为了防止富液发泡冲塔危害的发生,经常需要在富液中增加消泡剂,从而造成了脱硫成本的上升。

另外,为了除去闪蒸出的烃类气体中夹带出来的一部分酸性气,需要在闪蒸罐气相出口使用贫液洗涤吸收该部分酸性气。但传统的喷淋吸收方式不仅对酸性气的吸收效率十分有限,而且会造成烃类气体中夹带大量胺液,导致了胺液消耗的增加,并对烃类气体的后续利用带来困难。

某炼厂通过在富液闪蒸脱烃罐增加旋流脱烃内件,从而有效的脱除了烃类,降低了富液的损失量,满足了目前劣质原油加工中脱硫系统的环保经济要求,更加保证了装置的稳定良好的运行。

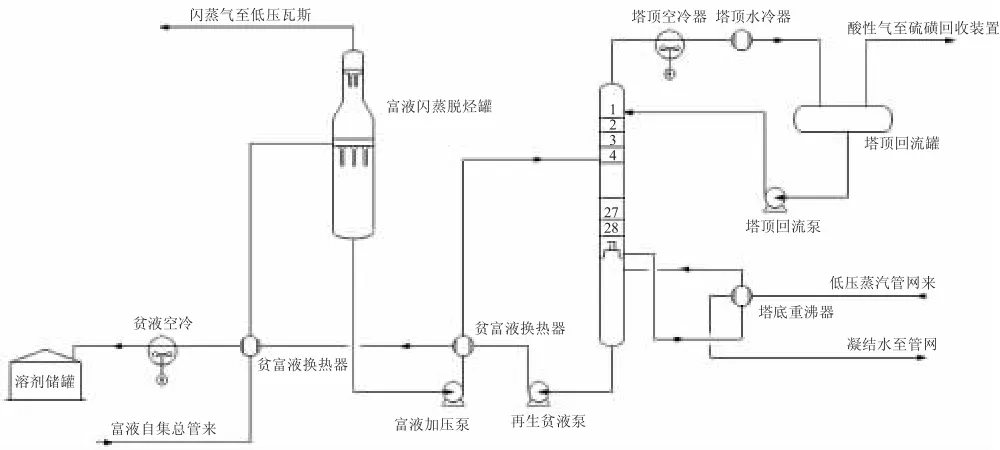

1 溶剂再生装置工艺流程

某炼厂500 t/h 溶剂再生装置采用常规蒸汽汽提再生工艺,再生塔底重沸器热源采用0.35 MPa 蒸汽。采用复合型甲基二乙醇胺(MDEA)溶剂作为脱硫剂,工艺流程,如图1 所示。

图1 溶剂再生装置工艺流程图

装置外来的富液经过滤后,经贫富液一级换热器换热后进入富液闪蒸脱烃罐,闪蒸出大部分溶解烃,闪蒸烃经贫液洗去闪蒸出的部分硫化氢后,压控送至低瓦系统。闪蒸脱气后的富液经富液加压泵升压后再和贫富液二级换热器换热后进入溶剂再生塔再生。塔底由塔底重沸器供热,热源由0.35 MPa 蒸汽提供。溶剂再生塔底出来的贫液经再生贫液泵提升与富液经贫富液二级换热器、贫富液一级换热器两次换热降温后,由再生贫液空冷器冷却后进入溶剂储罐。溶剂储罐出来的贫液经泵升压后外送出装置[3]。

溶剂再生塔酸性气经再生塔顶空冷器及再生塔顶水冷器冷却后进入塔顶回流罐进行气液分离,酸性气送至酸性气管网进入硫磺回收装置。塔顶回流罐底的酸性水经塔顶回流泵升压后返回溶剂再生塔上部作回流。

2 旋流脱烃简介

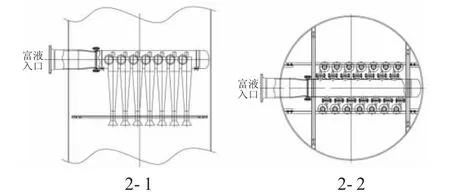

2.1 旋流脱烃内件简介

该炼厂500 t/h 溶剂再生装置富液闪蒸脱烃罐旋流脱烃内件主要分为两部分,第一部分为富液入口设置的旋流分离器组,此部分内件用于烃类气体以及部分酸性气与富胺液分离,并使富胺液与液相烃类分层,具体结构,如图2 所示。

图2 富液入口旋流分离器组结构图

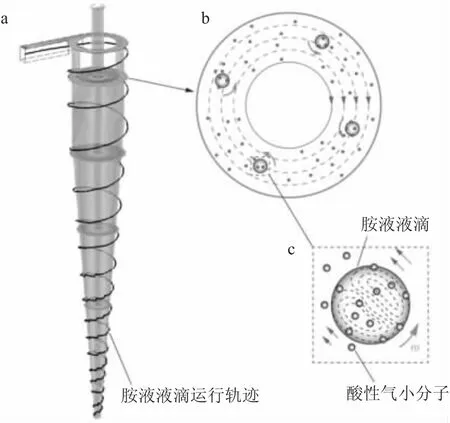

第二部分为罐顶的旋流吸捕器组,用于旋流吸捕强化气相中酸性气的吸收,并脱除夹带的胺液,有效防止胺液跑损,具体结构,如图3 所示。

图3 罐顶的旋流吸捕器组结构图

2.2 旋流脱烃原理

来自各脱硫装置的脱硫富液经过滤单元后进入富液闪蒸脱烃罐,富胺液经富液闪蒸脱烃罐入口分配罐后进入旋流分离器组,对富液中溶解的气态烃和酸性气、液态烃进行旋流脱气除油处理,并使富胺液与液相烃类分层,旋流脱气分离出的烃类气体以及部分酸性气在旋流分离器的旋流场作用下与富胺液分离,分离后的富胺液经旋流分离器组液腿进入塔底的闪蒸腔进行进一步闪蒸脱气,随后经过重力沉降,液态烃逐渐在富液表层析出并通过界位控制从排油口间歇排出,富液则经由塔底出口进入后续溶剂再生塔进行再生操作[4]。

分离后的烃类气体及部分酸性气由旋流分离器组溢流口进入第一溢流汇集腔,气体继续上行至由贫胺液浸润的填料层初步吸收酸性气,之后进入位于塔顶的旋流吸捕器组,烃类气体及部分酸性气在旋流吸捕器的旋流场强化作用下经贫胺液洗涤将酸性气吸收,同时脱除夹带的胺液液滴,防止胺液跑损,净化后的烃类气体由旋流吸捕器组溢流口进入第二溢流汇集腔,并从富液闪蒸脱烃罐塔顶排出进入低压瓦斯系统[5]。

富液闪蒸脱烃罐顶部旋流吸捕器工作原理示意图,见图4 所示。其中a 为胺液液滴运动轨迹示意图;b 为胺液液滴在旋流场中公转、自转示意图;c 为胺液液滴旋流吸捕酸性气小分子示意图。

图4 富液闪蒸脱烃罐顶部旋流吸捕器工作原理示意图

3 旋流脱烃内件实例

3.1 旋流脱烃内件参数

在一个4 000 万t/a 炼化一体化硫磺回收联合工艺过程中,其中4 套500 t/h 溶剂再生装置采用脱硫富液闪蒸脱烃旋流强化方法与内件,对脱硫富液的闪蒸过程进行旋流强化,深度脱除其中夹带的气相、液相烃类,深度强化塔顶酸性气的吸收。

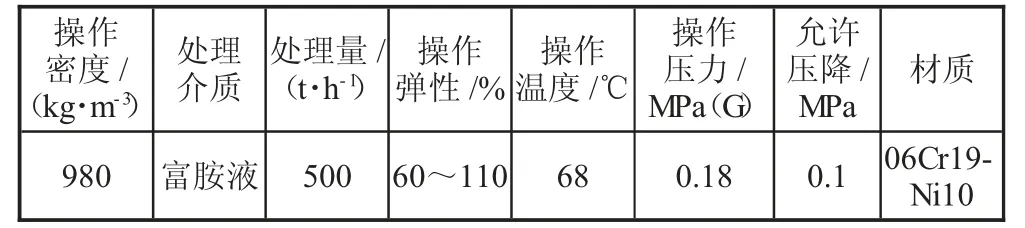

该炼厂溶剂再生装置富液闪蒸脱烃罐入口旋流分离器参数,如表1 所示。

表1 富液闪蒸脱烃罐入口旋流分离器参数

该炼厂溶剂再生装置富液闪蒸脱烃罐顶部旋流分离器参数,如表2 所示。

表2 富液闪蒸脱烃罐顶部旋流分离器参数

3.2 旋流脱烃内件技术要求

3.2.1 富液闪蒸脱烃罐入口旋流分离器要求

1)在正常操作工况下进出口气相压降不大于0.01 MPa,液相压降不大于0.1 MPa,应尽可能小。

2)在正常操作工况下应避免油水乳化。

3)在设计条件和操作弹性范围内应保证所提供产品的机械性能、操作性能。

4)旋流芯管进口、出口面积不小于管道出口面积。装置检修时,应保证旋流管可以正常检修或更换。

3.2.2 富液闪蒸脱烃罐顶部旋流分离器要求

1)在设计条件和操作弹性范围内应保证所提供产品的机械性能、操作性能。

2)在正常操作工况下,压降均不大于1kPa,应尽可能小。

3)旋流芯管进口、出口面积不小于管道出口面积。装置检修时,应保证旋流管可以正常检修或更换。

4)内件结构上应有检修通道。

5)内件位于罐的上部。

3.3 旋流脱烃内件效果

该炼厂溶剂再生装置富液闪蒸脱烃塔增加旋流脱烃内件后,效果如下:

3.3.1 烃类脱除效果

经所述富液闪蒸脱烃罐入口旋流分离器组处理后,富胺液中气相烃类脱除率达到了98%,油类脱除率达到了90%。

3.3.2 H2S 脱除效果

经所述富液闪蒸脱烃罐塔顶旋流吸捕器组处理后,气相中H2S 质量浓度在100 mg/m3以内,H2S 的脱除率达到90%;气相中H2S 质量浓度在100 mg/m3以上,H2S 的脱除率达到70%。

3.3.3 胺液回收效果

经所述富液闪蒸脱烃罐塔顶旋流吸捕器组处理后,对3 μm 以上的胺液液滴脱除率达到96%,胺液相比其他未采用此类内件的同规模装置损失量减少75%。

4 结语

在富液闪蒸脱烃罐增加旋流脱烃内件能有效的脱除了烃类,降低轻烃中H2S 含量,减少了富液的跑损量,满足了当前劣质化原油加工过程脱硫系统的经济环保要求,保证了装置的稳定运行。