黏土颗粒对乳状液稳定性的影响①

曹东青 康万利 孟祥灿 张凯波 刘述忍 杨润梅

(中国石油大学(华东)石油工程学院)

采出液中固体颗粒如黏土等是影响采出乳状液稳定性的重要因素[1-6]。本实验应用动力学模型分析、Turbiscan Lab型分散稳定性分析仪、单滴法及界面张力分析等研究了黏土对乳状液稳定性影响,以期对油田采出液处理提供一定的理论依据。

1 实验部分

1.1 实验材料与设备

吉林二厂外输原油,反常点为30℃,析蜡点为35℃,黏度(50℃)为37mPa·s;吉林油田二次过滤污水,pH 值约为7.0,电导率为1.62×10-4s/m ;黏土,粒径中值0.78μm,潍坊市锦源膨润土厂。

FM200高剪切分散乳化机,上海弗鲁克流体机械制造有限公司;数显恒温水浴锅,上海梅香仪器有限公司;TX-550A型全量程界面张力测定仪,美国彪维工业公司;TURBISCAN Lab型分散稳定性分析仪,法国Formulaction公司;DHG-924A型恒温箱,武汉林频实验设备有限公司;电子天平(万分之一),赛多利斯科学仪器有限公司。

1.2 实验方法

(1)模拟乳状液配制。将原油及污水分别在50℃恒温水浴中预热5~10min;称取一定量的黏土加入到过滤污水中,用乳化机在11 000r/min下高速搅拌5min,然后按1∶1的比例将污水缓缓加入到原油中,同时用乳化机在11 000r/min下高速搅拌10min,得到W/O型模拟乳状液。

(2)乳状液动力学稳定性分析。将配制好的模拟乳状液倒入50mL比色管中,放入50℃恒温水浴,记录不同时间的沉降脱出水量,利用两相分离乳状液稳定性模型[7]对乳状液沉降脱水数据进行动力学拟合分析。

(3)乳状液稳定机理分析。利用Turbiscan Lab型分散稳定性分析仪对模拟乳状液进行稳定性分析,测量机理见参考文献[8]。稳定性参数TSI(Turbiscan Stability Index)为数据处理软件所定义的用于评价分散体系稳定性的参数,分散体系的稳定性参数值越大,表示该分散体系越不稳定。利用XSJ-2型显微镜对采出乳状液进行微观形态观察,显微镜放大倍数为40~1 600倍。

(4)界面张力测定。称取不同质量的黏土加入污水中,用乳化机在11 000r/min下搅拌5min,得到不同黏土含量的污水。利用TX-550A型全量程界面张力测定仪测定其与吉林原油的界面张力。

(5)液膜强度测定。利用单滴法测定不同黏土含量污水与原油的界面膜强度。单滴法实验装置及原理见参考文献[9]。

2 结果与讨论

2.1 乳状液动力学稳定性

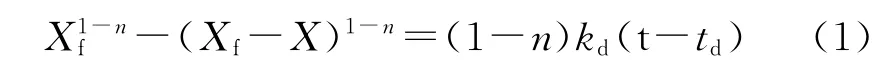

根据Faruk Civan等[10]关于乳状液破乳脱水的动力学理论模型,破乳脱水过程可以被看成一个不可逆过程,且破乳过程中有一个脱水比例上限Xf,在破乳脱水过程中,乳状液不会在过程刚开始就会有水相脱出,故脱水过程有一定的时间延迟td,即当破乳时间t>td时,脱水比例X>0,得式(1):

式中:X为某一时刻体系的脱水比例;Xf为体系脱水比例上限;kd为脱水速率常数;t为脱水时间;n为脱水反应级数,对于静置的破乳脱水反应;n通常取值为0.4。

由式(1)可得出[X(1-n)f-(Xf-X)(1-n)]与(ttd)呈线性关系,且曲线过原点。利用最小二乘法拟合实验数据,可得斜率m,进而得到反应速率常数:

图1为不同黏土含量下模拟乳状液沉降脱水数据拟合后得到的动力学稳定性曲线。各条拟合曲线的相关系数均大于0.95,乳状液沉降脱水过程与动力学模型基本符合。

表1 不同黏土含量下反应速率常数Table1 Reaction rate constant under different clay content

表1是由模型得到的不同黏土含量下沉降脱水反应速率常数,可以看出,随着黏土浓度的增大,体系反应速率常数减小。质量浓度达到800mg/L时最小,体系稳定性达到最大;质量浓度大于800 mg/L时kd值略有上升,乳状液稳定性有所下降。

2.2 稳定性机理分析

Turbiscan Lab型分散稳定性分析仪属于一种光学仪器,测量时将样品装在圆柱形的玻璃试样瓶中,放入测试室中进行扫描。仪器通过探测透过样品的光线及被样品反射的光线,得到光线强度随时间和部位的变化来分析样品的稳定性。仪器自带的数据处理软件可以对测量结果自动分析,得到乳状液体系的Turbiscan稳定性参数TSI(Turbiscan Stability Index),其值越小,表示该体系越稳定。

图2为不同黏土浓度下模拟乳状液在2h时的TSI值变化。TSI值随黏土浓度的增加先减小后增大,即乳状液的稳定性先增加后降低,与动力学稳定性反映了同样的规律。

图3为不加黏土和加入黏土质量浓度为600 mg/L时的Turbiscan稳定性分析结果。

图3(a)为未加黏土时乳状液背散射光强度与样品池高度对应曲线,图中横坐标为样品池的高度,右侧为扫描时间,对应图中不同颜色的曲线。每一次扫描背散射光强度在某一高度上有一个突变,此位置即为底层水与上层乳状液的分界线。样品池的下半部分,突变位置随时间的变化升高,即沉降出水逐渐增加;样品池的上半部分,背散射光强度随时间减弱,说明体系液滴粒径由小变大。

图3(b)为黏土质量浓度600mg/L时乳状液背散射光强度曲线,样品池的上半部分,背散射光强度随时间减小的幅度明显变小,说明体系液滴由小变大的聚并速度下降,体系聚结稳定性增强,样品池的下半部分,液面升高的同时背散射光强度随时间延长有一定程度减小,说明脱出水中油滴也发生了聚并上浮,使脱出水中含油量下降,这可能是由于黏土颗粒充当了液滴间的连接媒介,促进了液滴的排液与聚并,引起脱出水中小油滴聚并上浮。

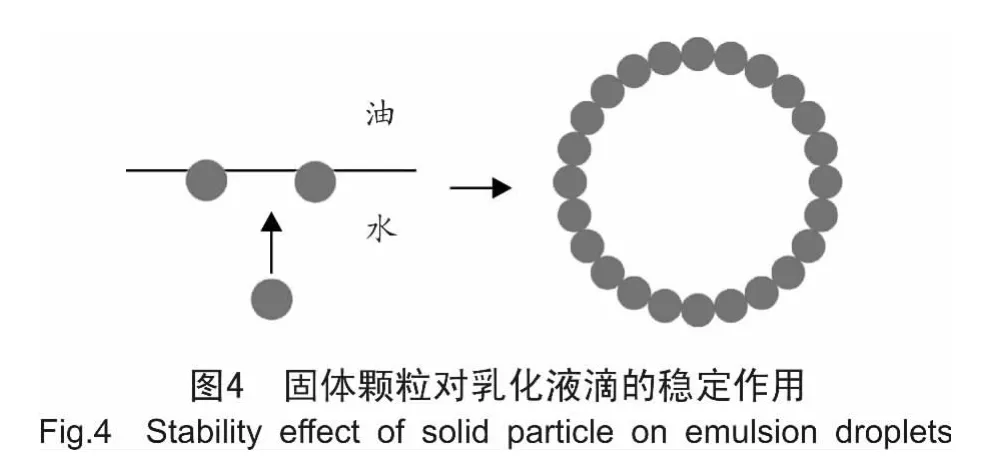

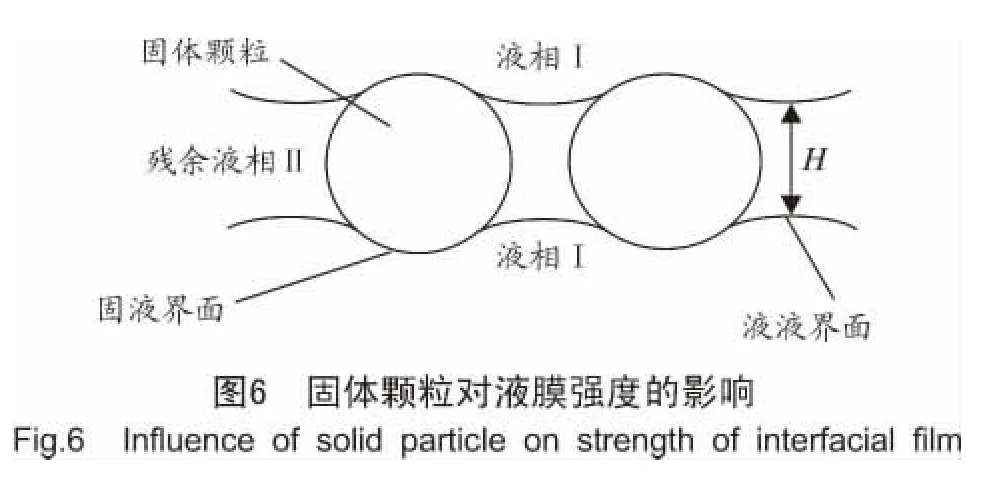

固体颗粒对乳化液滴的稳定作用如图4所示,吸附到油水界面的颗粒,由于颗粒的脱附功很大,可以认为是不可逆吸附。界面上的颗粒在颗粒间的相互作用下形成界面颗粒膜,在液滴间形成一个立体屏障,阻碍液膜排液和液膜破裂。

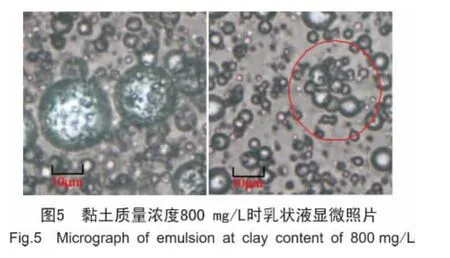

图5为黏土质量浓度为800mg/L时乳状液的显微照片。可见较大的液滴黏土颗粒可以部分吸附到油水界面,在界面上形成一层固体颗粒膜,稳定液滴,使液滴不易发生聚结。但对于较小的液滴,由于其粒径与黏土颗粒相差不大,黏土不能吸附到其界面上稳定液滴,反而在液滴间起到了连接媒介的作用,将较小的液滴连接到一起,使其更加容易聚结,降低了乳状液的稳定性,故高颗粒浓度下乳状液稳定性可能发生降低。

2.3 黏土对油水界面性质的影响

利用单滴法,对不同质量浓度的黏土颗粒对油水界面稳定性进一步分析。

表2 黏土对油水界面稳定性的影响Table 2 Influence of clay particle on stability of oil-water interface

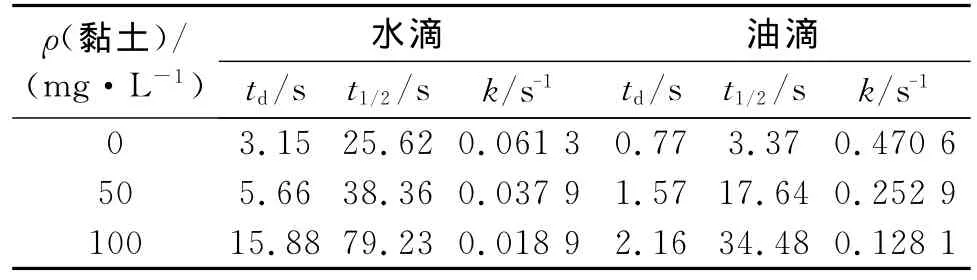

表2为黏土对水滴(油膜)和油滴(水膜)稳定性的影响。黏土加入后,水滴的排液时间、生存半衰期明显延长,破裂速度常数降低,说明黏土吸附到油水界面上,形成具有一定强度的颗粒膜,阻碍了液滴排水和破裂的发生。

由于界面上吸附了黏土颗粒,水滴(油滴)到达界面上时与水相(油相)间有一层颗粒膜,膜上颗粒间有残余的油相(水相)(图6),液滴要实现相互聚并,即图中液相Ⅰ相互接触融合,就要将颗粒膜中残余液相Ⅱ排出,使图中H=0。此过程中液液界面的曲率变大,曲界面两侧的压力差增大,即聚并阻力变大,液滴要实现聚并必须克服此界面两侧的压力差作用,即最大毛细压作用[11]。因此,颗粒的存在阻障了液滴排液及破裂的过程,增加了液膜强度。

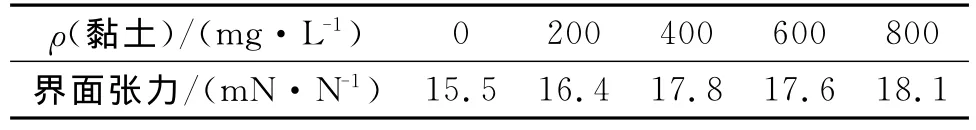

从表3可看出,黏土的加入使体系界面张力略有上升。黏土颗粒可以部分吸附到油水界面取代界面上的活性物质,黏土颗粒也可能吸附原油界面活性物质,这两个方面均使吸附到油水界面的活性物质浓度降低,界面张力增大。较低的界面张力有利于体系界面能的降低和乳状液的稳定,但界面膜强度才是乳状液稳定性的主要因素。界面张力的升高从侧面证明了颗粒在界面上的吸附减小了活性剂的吸附,形成强度高的界面膜,有利于体系的稳定。

表3 黏土对油水界面张力的影响Table 3 Influence of clay particle on oil-water interfacial tension

3 结论

(1)乳状液动力学稳定性研究表明,体系中黏土质量浓度小于800mg/L时,反应速率常数随黏土含量的升高而降低,乳状液稳定性增加;大于800 mg/L时,反应速率常数有所上升,乳状液稳定性降低。

(2)随黏土含量增加,体系TSI值先降低后升高,稳定性先增加后降低。黏土颗粒加入可以降低液滴聚结速度,增加体系聚结稳定性,但也可以充当液滴间的连接媒介促进较小液滴的排液与聚并。

(3)黏土在油水界面的吸附能增加界面膜的强度,延长液滴的排液时间、生存半衰期,降低破裂速度常数。

[1]李学文,康万利.原油乳状液的稳定性与界面膜研究进展[J].油气田地面工程,2003,22(10):7-8.

[2]秦冰,罗咏涛,李本高,等.稠油油溶性降黏剂结构与性能的关系[J].石油与天然气化工,2012,41(5):499-503.

[3]郑延成,李卫晨子,侯玲玲,等.高凝原油降凝剂的合成及复配性能研究[J].石油与天然气化工,2012,41(1):70-73.

[4]张维,李明远,姚春,等.固体颗粒对O/W乳状液稳定性的影响研究[J].大庆石油地质与开发,2008,27(4):103-105.

[5]Sztukowski D M,Yarranton Y W.Oilfield solids and water-in-oil emulsion stability[J].Journal of Colloid and Interface Science.2005(285):821-833.

[6]蒋文学,李韦韦,李楷,等.高效强抑制性黏土稳定剂研发及应用[J].石油与天然气化工,2012,41(3):320-322.

[7]康万利,李媛,单秀华,等.三元复合驱碱/表面活性剂/聚合物模拟原油乳状液稳定动力学特性[J].应用化学,2012,29(4):428-433.

[8]黄翔峰,程航,陆丽君,等.利用稳定性分析仪研究化学破乳过程[J].化工进展,2010,29(5):825-829.

[9]康万利,岳湘安,胡靖邦.复合驱原油乳状液液膜强度[J].油气田地面工程.1996,15(3):32-34.

[10]Faruk Civana,Ludy J.Alarcona,Samuel E.Laboratory confirmation of new emulsion stability model[J].Journal of Petroleum Science and Engineering,2004(43):25-34.

[11]KAPTAY G.On the equation of the maximum capillary pressure induced by solid particles to stabilize emulsions and foams and on the emulsion stability diagrams[J].Colloids Surf A:Physicochem Eng Asp,2006(282/283):387-401.