丙烯酸装置余热锅炉炉管的爆裂原因

金光熙,金光日,毕学文,华 硕

(1.吉林化工学院理学院,吉林 132022;2.吉林石化公司电石厂,吉林 132021)

0 引言

吉林石化公司丙烯酸装置余热锅炉以燃烧渣油产生的烟气热量为热源来加热20钢炉管(以下简称炉管)中流动的冷凝水,使其产生水蒸气供反应器用。炉管的外径为38mm,厚度为3.5mm,进口烟气温度为700℃,出口烟气温度为480℃,炉管内的蒸汽压力设计为0.8 MPa。2011年3月16日在运行过程中数根炉管(2004年开始使用)同时发生爆裂泄漏,使锅炉无法正常工作。为了防止事故的再次发生,作者通过分析失效炉管的化学成分、微观组织以及结垢物,找到了炉管爆裂的原因,并提出了解决办法。

1 理化检验及结果

1.1 宏观形貌

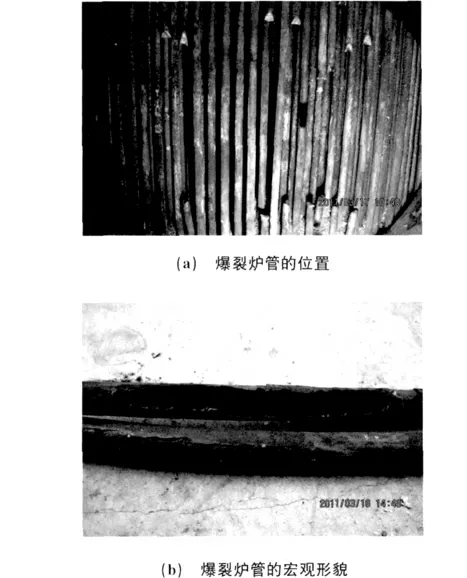

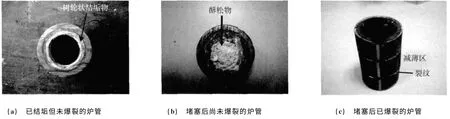

由图1(a)可见,炉管爆裂的位置在烟气进口部位,烟气出口部位的炉管几乎没有爆裂,所有爆裂的炉管均沿纵向爆裂,爆裂失效的长度约为140cm,这与进口烟气通道的长度基本吻合。由图1(b)可见,炉管在沿爆口厚度方向出现多层分层和不同程度的减薄,及炉管外壁氧化和剥落后的形貌;另外,烟气进口方向的炉管均有胀粗的现象。为了系统地观察和研究炉管爆裂的原因,停炉后分别截取一段已结垢但未爆裂还能通水的炉管、堵塞后尚未爆裂和堵塞后爆裂的炉管,观察其横截面形貌。从图2可见,已结垢但未爆裂的炉管可以清晰地观察到树轮状的内垢物,其质地坚硬,与炉管内壁结合牢固,不易脱落,表明炉管内部结垢是长时间积累的;堵塞后尚未爆裂的炉管,其堵塞物质地酥松,切割时还具有一定的湿度,发出类似于H2S的味道;堵塞后已爆裂的炉管,可以观察到纵向裂纹发生在炉管减薄区域,同时可以观察到外壁氧化物以及爆裂后与烟气反应尚未脱落的内垢物。因此,可以推测炉管从内部结垢到爆裂经历了一系列的物理、化学反应。

图1 爆裂炉管的位置及其宏观形貌Fig.1 Position(a)and macrograph(b)of the fractured boiler tubes

1.2 化学成分及内垢物组成

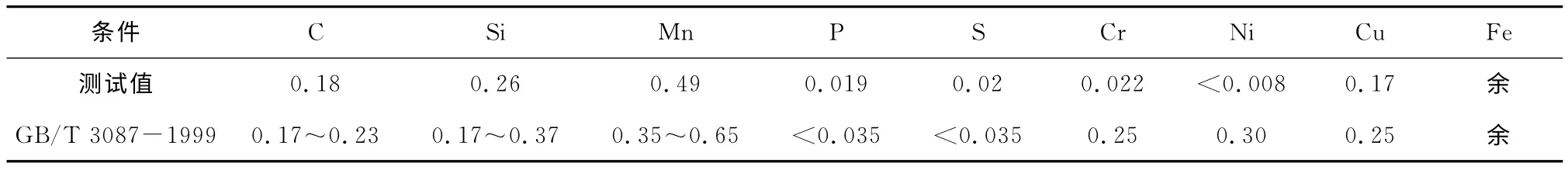

用Spectro Test CCD 型便携式光谱仪(XRD)分析所截取的爆裂炉管的化学成分,结果见表1。可见炉管的化学成分符合GB 3087-1999《低中压锅炉用无缝钢管》标准中对20钢的技术要求。

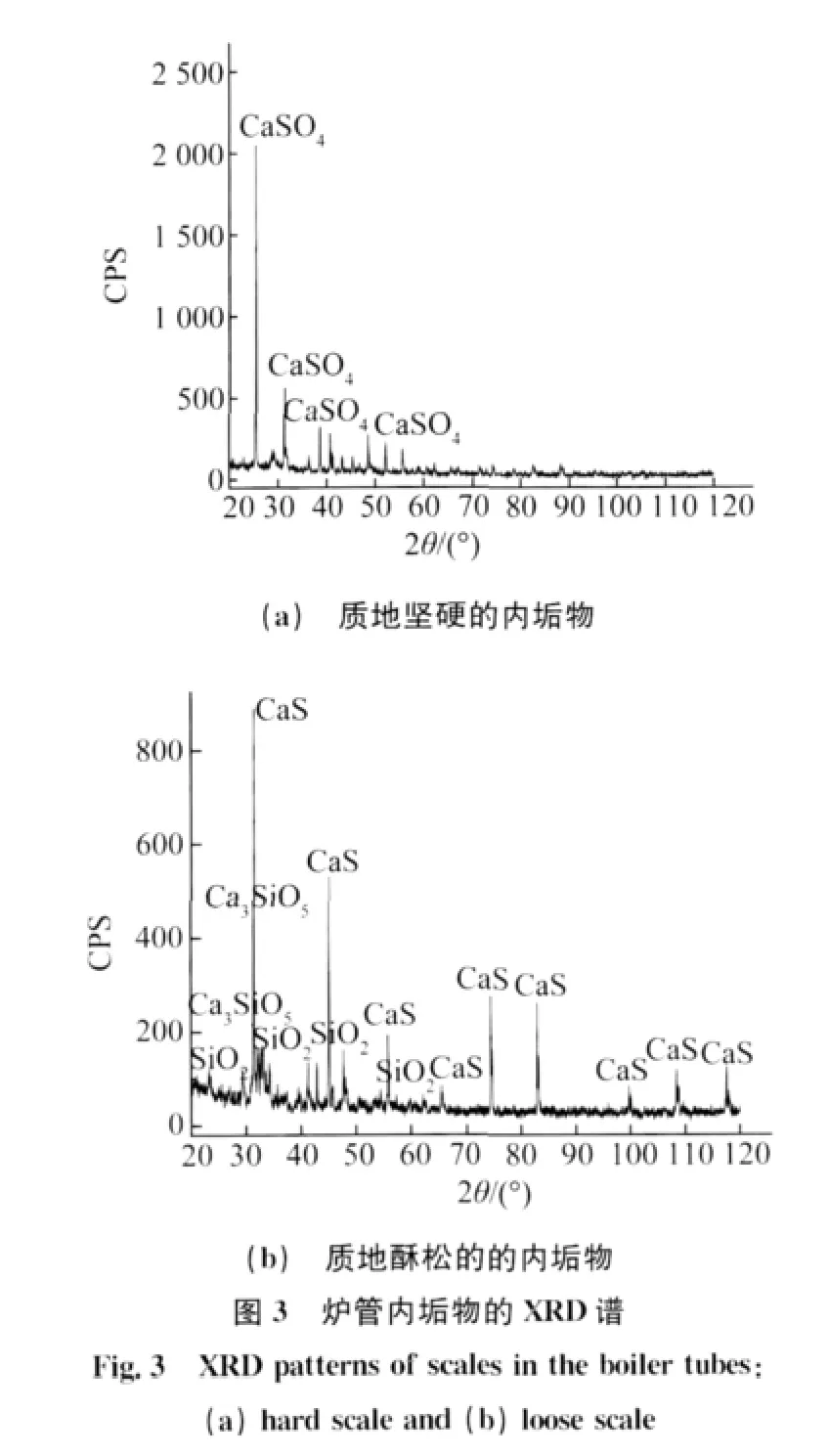

由图3可见,已结垢但未爆裂的炉管内质地坚硬的内垢物主要成分为硫酸钙,堵塞后尚未爆裂炉管内质地酥松的内垢物主要成分为硫化钙并有少量的硅酸钙。由图4可见,爆裂炉管内部的产物比较复杂,既有铁的氧化物,也有钙和硫的化合物,同时也含有纳、钾、硅、碳和氯等成分,这可能与渣油燃烧后的烟气携带物与炉管内垢物发生的物理化学反应有关。

图2 不同炉管截面的宏观形貌Fig.2 Cross-section macrograph of the boiler tubes:(a)already scaled but not fractured;(b)blocked but not fractured and(c)fractured and blocked

表1 爆裂炉管的化学成分(质量分数)Tab.1 Chemical compositions of the fractured boiler tubes(mass) %

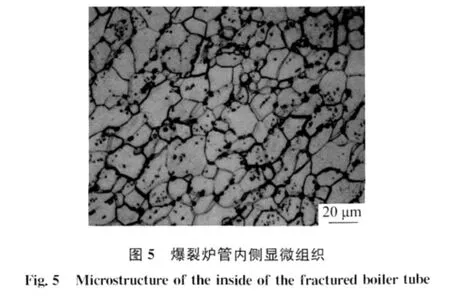

1.3 显微组织

在离裂口120mm 处切取断面试样,经4%(体积分数)的硝酸酒精溶液腐蚀后进行观察。由图5可见,爆裂炉管内侧组织中的珠光体基本消失,晶界及铁素体基体上的球状碳化物已逐渐长大,呈现球化现象。由图6可见,爆裂炉管内侧晶界和晶界内部有微裂纹及微孔洞;EDS 分析表明,在这些微裂纹与微孔洞内有硫、锰和钙的富集。这说明硫、锰和钙的富集物导致了晶界或晶界内部微裂纹和微孔洞的产生,促使炉管爆裂的发生。上述分析表明,炉管的爆裂不仅与长期过热高温蠕胀、氧化有关,而且还与炉管材料组织缺陷有关。

2 爆裂原因分析

20钢管广泛用于制造各种低中压锅炉、过热蒸汽管、沸水管和水冷壁管[1-3]。受力情况下20钢管的使用温度不能高于475 ℃,抗氧化温度上限为530 ℃。失效炉管进气口温度在700 ℃,因而在进气口的炉管外表面不可避免地发生氧化现象,即使在炉管内无结垢物、材料导热性能良好情况下,炉管外表面也会发生轻微的氧化现象。一旦炉管内有结垢物,特别是像硫酸钙这样质地坚硬、导热性差的结垢物时,炉管的温度将随内垢物的增厚而升高,加剧外表面的氧化进程,炉管外表面温度很快会超过530 ℃,此时炉管在发生高温蠕胀的同时也会在外表面形成铁的氧化膜。这种氧化膜主要由Fe3O4和Fe2O3组成[4],由于氧化膜与钢基体的热膨胀系数和物相的差异造成氧化膜的脱落,如图1 所示。炉管的高温蠕胀与氧化将会导致炉管减薄,在烟气进口部位的炉管尤为明显,见图2(c)。另外,炉管在高温下长期运行后,其组织容易产生珠光体球化及石墨化现象;炉管内壁结垢将加速珠光体球化及石墨化现象,珠光体球化在降低炉管高温性能的同时也降低了炉管的使用寿命[5]。可见,炉管高温蠕胀和外部氧化减薄、珠光体球化及石墨化是炉管高温性能下降和导致爆裂的主要原因。另外,前面已验证堵塞后尚未爆裂炉管内部酥松物为硫化钙,在接近700 ℃时硫酸钙发生如下化学反应[6]:

硫化钙遇水时再发生如下反应:

故质地酥松的内垢物有H2S 气味。一旦内垢物完全堵塞炉管无水流通时,炉管因迅速蠕胀和外表面激烈氧化而很快发生爆裂现象。由此可见,炉管爆裂不仅经历了长期过热蠕胀减薄和氧化,而且在爆裂前内垢物发生了化学分解反应。

3 结论与建议

(1)炉管爆裂与其内部长期硫酸钙结垢有关,炉管内水中的硫酸钙在内壁结垢导致炉管的传热系数下降和水流量不足,从而导致炉管高温蠕胀和管外壁升温氧化、加速炉管材料的珠光体球化和石墨化,降低高温性能,最终引起爆裂。

(2)建议升级炉管,选用比20 钢性能更好的12Cr1MoV 合金钢,因为该材料中含铬,钼和钒,可以形成稳定的合金碳化物,减缓球化速度,较20钢具有更高的热强性和抗氧化性及高的持久塑性,能延长炉管的使用寿命。

(3)另建议软化和净化水质,从源头上消除容易结垢的硫酸钙和碳酸钙等杂质,保证炉管长寿命稳定运行。

[1]张长兴,金洪生.锅炉汽包下降管焊缝热处理方法[J].电力技术,1985(3):70-71.

[2]钱祥鹏.给水、炉水、汽水混合物、饱和蒸汽管弯头运行的可靠性[J].华北电力技术,1984(10):35-37.

[3]李俊.410T/h锅炉水冷壁管高温腐蚀及处理[J].化工设备与防腐蚀,1998(3):47-49.

[4]朱日彰,何业东,齐慧滨.高温腐蚀及耐高温腐蚀材料[M].上海:上海科学技术出版社,1993.

[5]李艳林.锅炉热管失效分析及预防[M].北京:电力出版社,2006.

[6]ГИHCTЛИHГИ A M,BOЛКOB A Д,姜汉平.在硫酸钙与碳相互作用下生成单体硫的反应[J].硫酸工业,1966(增2):66-69.