氧化锆对低品位菱镁矿制备镁橄榄石的影响*

罗旭东,曲殿利,张国栋,闵振兴,遇 龙

(辽宁科技大学高温材料与镁资源工程学院,辽宁鞍山 114051)

镁橄榄石(Mg2SiO4)属正交晶系Pmnb空间群,一致熔融化合物,属孤岛状硅酸盐[1]。镁橄榄石熔点为1890℃,由室温到熔点范围内镁橄榄石没有同质异相的转变,晶型稳定,具有良好的高温性能,被广泛应用在冶金、玻璃、铸造等高温领域[2-4]。由于镁橄榄石还具备良好的化学稳定性、极低的导电性能和较低的热膨胀性,因此被认为是一种理想的激光器材料[5]。而镁橄榄石生物活性陶瓷材料也因具有良好的抗断裂强度被用于生物骨骼置入技术[6-7]。国内外研究人员对镁橄榄石材料的合成和表征做了大量的研究工作。如A.Saberi等[8]研究发现,以硝酸镁溶液、硅胶和柠檬酸为原料,通过柠檬酸盐凝胶法制备镁橄榄石纳米晶材料。K.P.Sanosh等[9]也通过溶胶-凝胶法合成制备出镁橄榄石纳米粉体。

传统的固相反应烧结法因其较低的生产成本仍然是镁橄榄石制备中所使用的最广泛的合成方法[10-11]。由于固相反应烧结需要较高的煅烧温度和较长的保温时间,因此关于如何降低固相反应的煅烧温度、选择合适的原料和助烧剂以及如何提高合成材料的性能成为研究镁橄榄石材料固相反应烧结的热点问题[12-15]。笔者采用低品位菱镁矿与天然硅石为主要原料来制备镁橄榄石,其中低品位菱镁矿是选择二氧化硅含量较高的菱镁矿风化石,由于其长期的风化作用,此种粉状菱镁矿风化矿物对环境造成严重污染[16]。因此针对菱镁矿风化石中较高的二氧化硅含量的组成特点以及粉状矿物的结构特点,利用菱镁矿风化石与价格低廉的天然硅石合成镁橄榄石材料具有重要的社会效益和经济效益。研究的重点是氧化锆对以低品位菱镁矿和天然硅石合成制备镁橄榄石组成、结构和性能的影响。

1 实验部分

1.1 实验原料

低品位菱镁矿为辽宁南部地区典型菱镁矿风化石,其组成(质量分数):MgO,41.22%;SiO2,3.72%;CaO,1.26%;Fe2O3,0.78%;Al2O3,0.21%。 天然硅石组成(质量分数):SiO2,98.62%;MgO,0.58%;CaO,0.22%。氧化锆为分析纯。

1.2 实验方法

将低品位菱镁矿经650℃轻烧,保温1.5 h,制得活性轻烧氧化镁粉[16]。轻烧氧化镁粉、天然硅石质量配比分别为57%、43%。在此配方基础上分别外加0、0.4%、0.8%、1.2%、1.6%和 2.0%的氧化锆(质量分数)作为添加剂,相应试样序号列为1~6。将各配方原料置于振动磨中,强力研磨3 min,粒度小于0.074 mm。外加5%的质量分数为5%的聚乙烯醇溶液作为结合剂。半干法成型,成型压力为20 kN。试样经110℃保温6 h烘干后,置于硅钼棒箱式电炉中煅烧,在1500℃保温2 h。自然冷却后备用。

1.3 样品表征

烧后试样采用D/max-RB 12 kW转靶X射线衍射仪测定衍射强度。采用X′Pert Plus软件对X射线衍射图进行拟合计算镁橄榄石的晶格参数和晶胞体积[17-18]。用JSM6480LV型SEM扫描电镜分析试样微观结构及组织形貌。以阿基米德排水法测定试样的密度、显气孔率及吸水率,并按照耐火材料常温耐压强度检测的国家标准对试样进行常温耐压强度检测。

2 结果分析与讨论

2.1 氧化锆对合成镁橄榄石相组成的影响

不同氧化锆引入量的镁橄榄石试样XRD谱图见图1。从图1看出,以低品位菱镁矿和天然硅石为原料制备的试样经过1500℃保温2 h烧成后可以清晰看到有镁橄榄石相的特征峰,图中镁橄榄石衍射峰强度最为显著,可以判断镁橄榄石相生成量最大。1号试样方镁石相特征峰强度较弱。2~6号试样方镁石特征峰强度有所增加,图中出现了氧化锆的衍射峰,随着氧化锆加入量的增加,试样中氧化锆衍射峰强度增加趋势不明显。分析认为氧化锆在镁橄榄石中的置换固溶是导致这种现象的主要原因。

图1 镁橄榄石试样XRD谱图

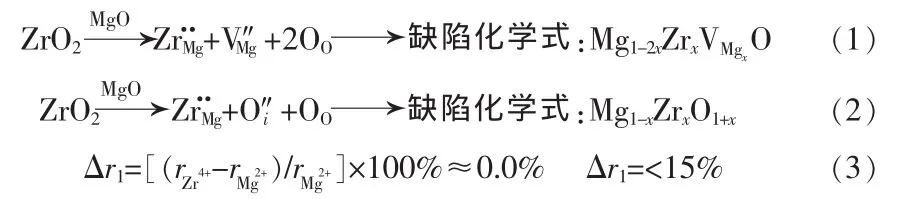

为研究氧化锆对镁橄榄石合成制备的影响,分析了氧化锆对反应物(活性轻烧氧化镁和硅石)在高温状态下形成结构缺陷的影响。氧化锆在氧化镁中形成的缺陷反应方程及缺陷化学式如式(1)和(2)所示,锆离子占据镁离子位置,为保持电价平衡,结构中出现了带负电的间隙氧离子或镁离子空位。溶质锆离子与溶剂镁离子的半径关系如式(3)所示,镁离子与锆离子半径接近,为形成连续固溶创造了条件。但从2~6号试样XRD谱图中可以看出,除镁橄榄石和氧化镁的衍射峰外,还有明显的氧化锆的衍射峰,分析认为虽然氧化锆中锆离子可以置换氧化镁中镁离子,但氧化锆与镁橄榄石的晶体结构相差较大。镁橄榄石属正交晶系Pmnb空间群,而氧化锆的3种晶体结构(单斜、四方、正交)及所属的3种空间群(P21/c、P42/nmc、Pbc21) 限制了其在镁橄榄石中的置换固溶作用。

氧化锆在二氧化硅中形成的缺陷反应方程及缺陷化学式如式(4)所示,溶质锆离子与溶剂硅离子的半径关系如式(5)所示,锆离子与硅离子半径差距较大,因此基本不会形成如式(4)所示的结构缺陷。分析[19]认为结构缺陷的形成增加了反应物的晶格能,加快了反应物离子的扩散速度,有利于镁橄榄石相的形成。

2.2 氧化锆对镁橄榄石晶胞参数的影响

为说明氧化锆在合成镁橄榄石过程中的作用机理,以及氧化锆在镁橄榄石中的固溶作用,利用X′Pert Plus软件对XRD谱图进行拟合,分析氧化锆对镁橄榄石晶胞参数和晶胞体积的影响。镁橄榄石属于正交晶型,晶面间距d、晶面指数(hkl)及晶格参数 a、b、c满足式(6)的关系,利用该软件对不同 2θ位置的镁橄榄石特征峰进行拟合,结合特征峰对应的不同晶面间距d,计算出镁橄榄石晶格参数及晶胞体积。

表1为1~6号试样中镁橄榄石相晶胞参数和晶胞体积。从表1中镁橄榄石晶胞参数和晶胞体积的变化趋势上看,随着氧化锆加入量的增加,橄榄石相晶胞参数和晶胞体积逐渐降低。从镁橄榄石相的结构上看,Mg—O 形成了[MgO6]八面体,Si—O 形成[SiO4]四面体,[SiO4]四面体孤立存在,[MgO6]八面体与[SiO4]四面体共顶或共棱连接。硅离子充填于氧离子密堆体的1/8四面体空隙,镁离子充填于氧离子密堆体1/2八面体空隙。锆离子置换镁离子位置,占据氧离子密堆体中的八面体空隙,结构中形成镁离子空位或间隙氧离子。考虑到溶质锆离子浓度较小,镁橄榄石结构中氧离子做最紧密堆积,因此很难形成间隙氧离子,形成镁离子空位的可能性较高。镁橄榄石结构中一旦形成镁离子空位会导致晶格参数及晶胞体积的减小,从表1所示的镁橄榄石晶胞参数和晶胞体积的变化趋势上看也证明了这一点。

表1 镁橄榄石晶胞参数

2.3 氧化锆对镁橄榄石材料微观结构的影响

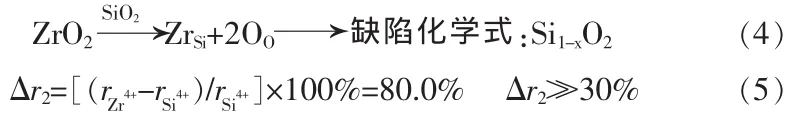

图2为不同氧化锆加入量对低品位菱镁矿与天然硅石制备镁橄榄石材料的微观结构的影响。从未加入氧化锆的镁橄榄石试样(1号试样)的显微结构看出:结构中镁橄榄石晶粒发育良好,晶粒棱角分明,晶粒大小为5~15 μm。2号试样为加入0.4%氧化锆的镁橄榄石试样,与1号试样相比,2号试样晶粒在一定程度上长大,晶粒大小为10~25 μm。氧化锆加入量为0.8%、1.2%的3、4号试样,其晶粒大小与2号试样变化不大,但可以发现随着二氧化锆加入量的增加,试样中镁橄榄石晶粒大小更为均匀。4号试样中镁橄榄石晶粒大小为20 μm左右,晶粒具有明显的镁橄榄石特征,而晶粒间的间隙比1~3号试样中镁橄榄石晶粒间的间隙要大。对比氧化锆加入量为1.2%~2.0%的4~6号试样的微观结构,5、6号试样结构中的镁橄榄石晶粒出现开裂和延伸的裂纹,6号试样中的裂纹比5号试样中的裂纹要多。结合XRD谱图和镁橄榄石晶胞参数结果可以证实氧化锆已经部分进入到镁橄榄石晶粒内并形成固溶体,二氧化锆晶型转变及镁橄榄石材料“脆弱”的热震稳定性导致了这种现象的发生。从5号和6号试样中晶粒大小及晶粒间的间隙情况也可以看出镁橄榄石的结构逐渐变得疏松。

图2 不同镁橄榄石试样SEM照片

2.4 氧化锆对镁橄榄石常温性能的影响

表2为不同氧化锆加入量的镁橄榄石试样的密度、显气孔率、吸水率和常温耐压强度。从表2中的密度、显气孔率和吸水率的变化趋势可以看出,随着氧化锆加入量的增加,试样的密度逐渐降低,显气孔率和吸水率逐渐增大。而且随着氧化锆加入量的增加,试样密度的减小趋势减缓,显气孔率和吸水率的增加趋势也同样减缓。说明氧化锆加入量增加到一定程度后对镁橄榄石试样性能影响减弱。而镁橄榄石试样的常温耐压强度的变化趋势为先增大后减小。当氧化锆加入量为1.2%时,镁橄榄石的常温耐压强度最高。结合镁橄榄石试样XRD结果和显微结构分析,氧化锆促进了镁橄榄石的固相烧结,试样密度的降低以及试样显气孔率和吸水率的增加反映了镁橄榄石在合成过程中伴随着体积膨胀。当过量的氧化锆加入时,镁橄榄石中二氧化锆晶型转变所导致的裂纹更进一步降低了试样的致密度。结合固相烧结合成镁橄榄石材料为多相共存的复杂反应过程,并且影响因素较多,如晶体的种类和数量以及可能出现的玻璃相等因素,结果确定添加1.2%氧化锆的镁橄榄石试样性能最佳。

表2 不同氧化锆加入量的镁橄榄石材料性能

3 结论

1)利用低品位菱镁矿轻烧氧化镁粉与天然硅石经1500℃高温煅烧可以制备出镁橄榄石材料。加入氧化锆促进了反应物中结构缺陷的形成,加速了反应物离子的扩散速度,促进了镁橄榄石相的形成。2)由于锆离子对镁橄榄石中镁离子的置换作用,所形成的镁离子空位导致镁橄榄石相的晶胞参数和晶胞体积有所减小。

[1]Tavangarian F,Emadi R.Synthesis and characterization of spinel forsterite nanocomposites[J].Ceram.Int.,2011,37(7):2543-2548.

[2]邓承继,卫迎锋,祝洪喜,等.MgO加入量和烧成温度对镁橄榄石材料物相组成和性能的影响[J].武汉科技大学学报:自然科学版,2010,33(4):381-383.

[3]窦刚,李友胜,李胜,等.含石灰石的镁橄榄石质中间包涂料的性能研究[J].耐火材料,2010,44(2):108-110.

[4]王晓红,高险峰.镁橄榄石砖在玻璃熔窑中的开发应用[J].硅酸盐通报,1997,16(1):77-79.

[5]Braulio M A L,Rigaud M,Buhr A,et al.Spinel-containing aluminabasedrefractorycastables[J].Ceram.Int.,2011,37(6):1705-1724.

[6]Kharaziha M,Fathi M H.Synthesis and characterization of bioactive forsterite nanopowder[J].Ceram.Int.,2009,35(6):2449-2454.

[7]Ni S,Chou L,Chang J.Preparation and characterization of forsterite(Mg2SiO4) bioceramics[J].Ceram.Int.,2007,33(1):83-88.

[8]Saberi A,Negahdari Z,Alinejad B,et al.Synthesis and characterization of nanocrystalline forsterite through citratie-nitrate route[J].Ceram.Int.,2009,35(4):1705-1708.

[9]Sanosh K P,Balakrishan A,Francis L,et al.Sol-Gel synthesis of forsterite nanopowders with narrow particle size distribution [J].J.Alloys Compd.,2010,495(1):113-115.

[10]Lodha R,Oprea G,Troczyski T.Role of Ti4+and Sn4+ions in spinel formation and reactive sintering of magnesia-rich ceramics[J].Ceram.Int.,2011,37(2):465-470.

[11]Okada K,Ikawa F,Isobe T,et al.Low temperature preparation and machinaiblity of porous ceramics from talc and foamed glass particles[J].J.Eur.Ceram.Soc.,2009,29(6):1047-1052.

[12]Guo W,Lu H B,Feng C X.Influence of La2O3on preparation and performance of porous cordierite from rice husk[J].J.Rare Earth.,2010,28(4):614-617.

[13]Yao Y J,Qiu T.Effect of behaviors of Aluminum nitride ceramics with rare earth oxide additves[J].J.Rare Earth.,2007,25(sup l):58-63.

[14]Liu S F,Zeng Y P,Jiang D L.Effect of CeO2addition on the properties of cordierite-bonded porous SiC ceramics [J].J.Eur.Ceram.Soc.,2009,29(9):1795-1802.

[15]Shi Z M,Liang K M,Gu S R.Effect of CeO2on phase transformation towards cordierite in MgO-Al2O3-SiO2system[J].Mater.Lett.,2001,51(1):68-72.

[16]罗旭东,曲殿利,张国栋,等.菱镁矿风化石与叶腊石合成堇青石的结构表征[J].无机化学学报,2011,27(3):434-438.

[17]于岩,阮玉忠.莫来石固溶体Al4+2xSi2-2xO10-x合成与其晶体缺陷表征[J].硅酸盐学报,2006,34(9):1041-1045.

[18]于岩,阮玉忠,吴任平.氧化钛对铝厂污泥合成的镁铝尖晶石晶相结构的影响[J].硅酸盐学报,2007,35(3):385-388.

[19]Walker A M,Woodley S M,Slater B,et al.A computational study of magnesium point defects and diffusion in forsterite [J].Phys.Earth Planet.In.,2009,172(1/2):20-27.

——基于CNKI相关文献的统计分析