非淬水高镁炉渣降镁工艺研究*

于海莲,汪永红,胡 震

(1.四川理工学院材料与化学工程学院,四川自贡 643000;2.中昊晨光化工研究院有限公司氟化三厂)

随着现代化社会的建设,对钢铁的需求日益剧增,伴随而来的是产生的炉渣废弃物也越来越多。炉渣大量堆积,不仅占用大量土地,而且其有害成分会对环境造成严重污染。特别是炉渣中的镁,若大量渗透到土壤中,不仅加大地下水中的镁含量,对人们的身体健康造成危害,而且会产生“烧苗”[1]现象,即农作物会因为渗透压远低于土壤而失去大量水分慢慢死掉。工业处理后的炉渣,虽然可以用作水泥原料,但是其中镁含量超标会影响水泥的凝固性和安定性等[2-3]。因此,从人类饮水健康、植物生长、水泥产品质量以及资源循环利用等方面考虑,需要对炉渣进行降镁。目前炉渣降镁的工艺方法主要有氟化钠除镁法[4]和熔融法[5]。其中氟化钠除镁法是利用氟化钠与溶液中的镁离子发生化学反应生成氟化镁沉淀从而达到去除镁离子的目的,但是炉渣溶液中的亚铁离子、钙离子、铝离子等对氟化镁产品的质量有很大影响;熔融法提纯氧化镁工艺简单,只需要用高温炉加热汽化炉渣,并收集冷凝2800℃左右的气体直接得到氧化镁产品,但是温度对设备耐热耐压的要求很高,能耗较高。笔者开发了控制pH沉淀镁离子方法,来降低高镁炉渣中的镁含量。

1 实验部分

1.1 实验原料、试剂与仪器

原料:广西防城港炼钢炉渣,预先干燥处理,过筛粒径小于250μm。炉渣主要成分及含量(质量分数):Fe,5.14%;CaO,15.14%;Ni,0.085%;Al2O3,8.29%;SiO2,46.32%;MgO,24.19%。试剂:浓盐酸、浓硫酸、氢氧化钠均为分析纯;pH缓冲试剂(pH=4.00、6.86、9.18)。 仪器:HH-2型数显恒温水浴锅;SHB-Ⅲ型循环水式真空泵;NICOLET6700型红外光谱仪;TAS986型原子吸收分光光度计;JHS-1/9型电子恒速搅拌机;DHG-9075A型电热鼓风干燥箱;STARTER 2100/3C型精密酸度计。

1.2 实验方法

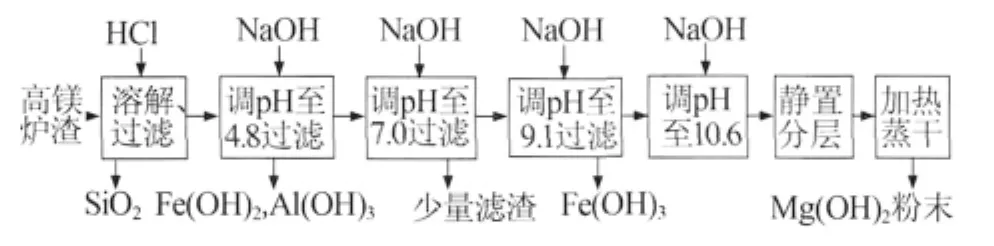

用盐酸溶解炉渣,在水浴锅中加热并搅拌使炉渣溶解充分。过滤,向滤液中滴加氢氧化钠溶液,控制pH为4.8。过滤后再向滤液中滴加氢氧化钠溶液,控制pH为7.0。过滤后再向滤液中滴加氢氧化钠溶液,控制pH为9.1。过滤后继续向滤液中滴加氢氧化钠溶液,控制pH为10.6。将溶液转移到分液漏斗中静置分层,将析出的絮状氢氧化镁沉淀置于坩埚中加热蒸干,得到白色粉末状氢氧化镁。非淬水高镁炉渣降镁工艺流程示意图见图1。

图1 非淬水高镁炉渣降镁工艺流程示意图

1.3 产品分析

采用红外光谱仪对样品进行定性分析(KBr压片)。采用火焰原子吸收光谱法测定氢氧化镁含量。

2 结果与讨论

2.1 红外光谱分析

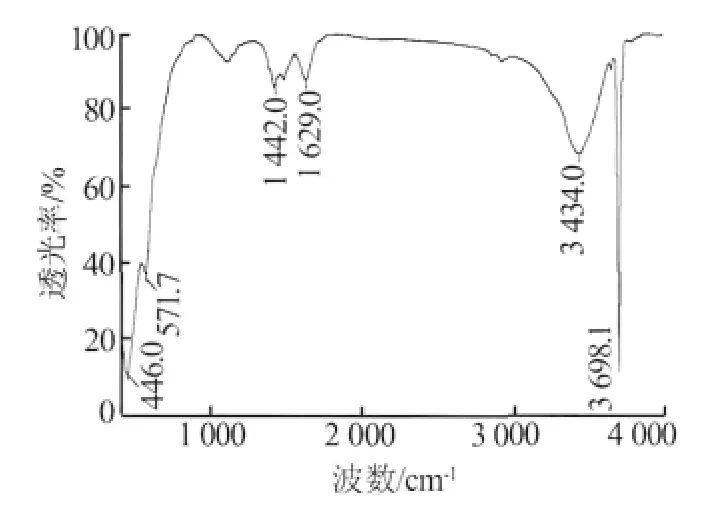

用红外光谱仪对制备的样品进行分析,结果见图2。在3698.1 cm-1和1422.0 cm-1处的2个峰分别是氢氧化镁结构中—OH的伸缩振动和弯曲振动,在3434.0 cm-1处的宽峰是氢氧化镁中自由质子到导电态质子的转变,在446.0 cm-1处的峰是Mg—O键的伸缩振动。在1629.0 cm-1和571.7 cm-1处的峰是样品中H2O中H—O—H键的伸缩振动和弯曲振动。氢氧化镁标准物质的红外光谱图在3697、3436、1423、448 cm-1处有4个峰,将样品红外光谱谱图跟氢氧化镁标准物质红外光谱谱图对比可知,生成的絮状沉淀即为氢氧化镁产品。不过,样品中还含有少量自由水,可能是由于产品未充分干燥引起的。

图2 制备样品红外光谱谱图

2.2 考察各工艺因素对炉渣溶解的影响

2.2.1 盐酸质量分数和反应温度对炉渣溶解时间的影响

固定条件:炉渣粉末为10 g,浓盐酸体积为26 mL,反应温度为60℃,搅拌速率为300 r/min。考察盐酸质量分数对炉渣溶解时间的影响,结果见图3。随着盐酸质量分数的增大,炉渣完全溶解用时减少,尤其是在盐酸质量分数为46%~52%时反应用时最短,但溶液会缓慢变为微胶状,而盐酸质量分数在44%左右时反应温和,且完全溶解后不会变为胶状,耗时也合理。因此,选择盐酸质量分数为44%。

固定条件:炉渣粉末为10 g,浓盐酸体积为26 mL,盐酸质量分数为44%,搅拌速率为300 r/min。考察反应温度对炉渣溶解时间的影响,结果见图4。从图4看出,随着反应温度的升高炉渣溶解耗时减少,温度介于60~70℃时溶解耗时几乎无差别,但当反应温度为70℃时,已溶解完全的溶液会变为微胶状,不利于过滤。因此,选择反应温度为60℃。

图3 盐酸质量分数对炉渣溶解时间的影响

图4 反应温度对炉渣溶解时间的影响

2.2.2 pH对各种干扰离子沉淀析出的影响

根据对炉渣成分的分析,采用盐酸溶解炉渣然后加NaOH调pH的方法,可以使反应体系中的各种离子沉淀出来。根据文献[6]与实际操作结果得出,控制体系pH在表1所示范围内,分别沉淀出不同的化合物。从表1看出:氢氧化亚铁、氢氧化铝、氢氧化铁以及氢氧化钙的沉淀pH范围与氢氧化镁沉淀的pH范围没有重叠部分,这也是选择pH在4.8~9.1过滤的理论依据。

表1 炉渣中各种沉淀物析出时的pH

2.2.3 氢氧化镁析出的pH选择

图5为pH对析出氢氧化镁纯度的影响。当pH在9.6~10.6时,氢氧化镁纯度随pH增大而增加,说明滤液中镁离子还没沉淀完全;而pH在10.6~10.8时,氢氧化镁纯度急剧下降,说明滤液中钙离子开始大量析出。因此,选择氢氧化镁沉淀析出pH为10.6。

图5 pH对氢氧化镁纯度的影响

在pH为10.6条件下,对10 g炉渣进行降镁处理,炉渣中的镁降低了93%;得到了3.48 g氢氧化镁,其纯度为95%。

3 结论

研究了采用盐酸溶解炉渣中的镁制备氢氧化镁工艺的可行性,实验结果表明,该方法简便可行,能够实现炉渣降镁的目的,并以氢氧化镁产品形式回收,为炉渣资源的循环利用开辟了新的思路。

[1]王智.高镁炉渣性能研究进展[D].长沙:中南工业大学,1998.

[2]甘雪萍,戴曦,张传福.高镁炉渣性能研究进展[J].有色金属,2001,53(1):67-69.

[3]姬连敏,李丽娟,聂锋,等.国内氢氧化镁阻燃剂的研究现状[J].盐湖研究,2007,15(2):62-72.

[4]林才顺.氟化钠去除钙镁工艺的影响因素分析与控制[J].湖南冶金,2003,31(4):36-38.

[5]柴多里,储志兵,杨保俊,等.沉淀法制备氢氧化镁及其对砷溶液的吸附特性[J].硅酸盐学报,2010,38(1):114-118.

[6]刘承科,关鲁雄,李宗柏,等.大学化学[M].长沙:中南大学出版社,1994.