喷雾冷冻干燥对颗粒产品形态的影响

徐 庆,耿县如,李占勇

(天津科技大学机械工程学院,天津 300222)

近年来关于颗粒形态控制的研究受到日益广泛的关注[1],形态的改变能够优化颗粒物理以及化学性质,如流动性、速溶性等[2-3]。目前控制颗粒形态的主要技术有:机械研磨、沉淀晶析、冷冻干燥、喷雾干燥、高温分解、超临界萃取、乳化以及这些技术的组合等,如何选择这些加工技术需要考虑以下几个方面的因素:①颗粒尺寸分布;②粉体的分散能力;③过程控制及放大;④污染状况;⑤过程费用及复杂性;⑥产品的过热及化学活性的损失等[4]。

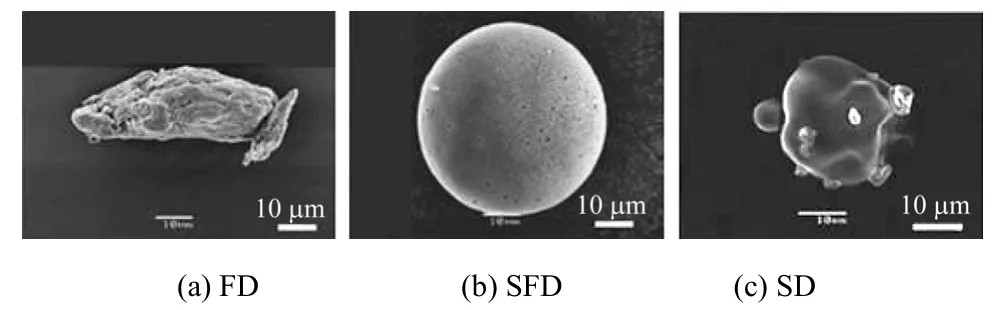

对于高附加值热敏性物料产品,过热及活性的损失是生产过程中需要考虑的因素,为了生产出具有良好颗粒形态的热敏性粉体,喷雾冷冻干燥技术应运而生。喷雾冷冻干燥(spray-freeze drying,SFD)是将一种液体产品雾化,通过与冷的介质(如液氮、冷气流)接触冻结成冰颗粒,再将冻结的颗粒脱水干燥成粉体的过程。由图1可以看出,喷雾冷冻干燥得到的颗粒形态要优于冷冻干燥(FD)和喷雾干燥(SD),这是因为雾化过程可以生产尺寸可控且分布良好的雾滴,微小的液滴在低温环境下瞬时被冻结,而冷冻干燥粉体是通过后续加工得到的,喷雾干燥雾化的液滴在喷雾塔内因重力、阻力以及碰撞等原因而发生变形[5]。此外,溶液中水分冻干过程会在颗粒内部留下微小孔道,这些孔结构的存在增大了颗粒的比表面积。

颗粒微结构及形态对产品的物理性能影响很大,如溶解性、润湿性和流动性等。产品复水时均匀的孔结构和高的孔隙率能够快速地吸收水分,提高产品的润湿性和溶解速度[6]。相比于机械研磨等方法得到的粉体,雾化后直接冻结形成的颗粒球形度非常好,大大提高了粉体的流动性,不仅如此,颗粒的形态同样能影响产品的化学性能,例如冻结过程溶剂的冻结使未冻结成分浓缩形成浓度梯度,致使颗粒内部成分发生迁移,由图2可以看出,冻结后脂肪等大分子聚集在颗粒的表面,利用这一特点可以制备低脂口感不变的食品颗粒,颗粒形状越平滑表面积越小颗粒越稳定,控制颗粒形态大小能够影响产品的稳定性[7]。

SFD技术产生的颗粒为形态多种多样,可根据功能和要求制备不同的颗粒。国内对于SFD技术的研究起步较晚,1989年陈祖耀等[8]最先借助SFD方法制备了 Ba-Y-Cu-O体系复合氧化物超细粉,粒径<0.05 μm,比表面积可达55 m2/g,具有良好的超导电性。此后,出现了利用SFD技术制备药品[9-10],如丹参酮[11]、吸入式超轻干扰素[12]以及金属或陶瓷超微粉体[13]等的研究。

图1 不同干燥方法得到颗粒形态的比较

图2 添有脂肪的蔗糖液滴冻结结构

喷雾冷冻干燥过程对颗粒形态的影响主要是雾化、冻结、干燥过程以及液态物组成等。下文就近几十年来喷雾冷冻干燥过程对物料颗粒微结构及形态的影响进行综述。

1 雾化过程对颗粒形态的影响

影响雾化结果的因素有很多,如物料的类型、辅助材料的添加、喷嘴类型等。Costantino等[14]比较了不同雾化条件对颗粒尺寸及稳定性的影响。本节只讨论雾化器的影响。

雾化器是得到初始液滴的关键部件,目前应用的形式多种多样,新式的喷嘴能够优化液滴进而颗粒的分布。对于喷雾冷冻最好的雾化器是能够生成单一分散性颗粒的雾化器。这种产生规则粒径分布的雾化器一般是在外力的作用下实现的,常用的外力有剪切力、静电排斥力以及对液体加压等[15-16]。Niwa等[17]利用藤崎电机株式会社(Fujisaki Electric)开发的四流体喷嘴来制备SFD多孔微颗粒,是二流体喷嘴制得颗粒比表面积的3~4倍,可以实现不同组分原料的预混。

表1 SFD常用雾化器及产生颗粒尺寸

2 冻结过程对颗粒形态的影响

冻结过程就是雾化液滴中水分在低温环境中迅速冻结形成冰晶,冰晶的形态决定着最终颗粒的形态。根据冻结速度,冻结过程可以分为快速冻结和慢速冻结两种。快速冻结冰晶没有足够的时间长大呈现蜂窝状结构,最终颗粒的形态多是带有空洞连续结构,形成的冰晶对分子的破坏小而且颗粒的微结构均匀,但干燥过程的升华速率小[22-23]。而慢速冻结冰晶有充分的时间长大呈现树枝状,而颗粒的最终形态多为片状,形成的冰晶粗大,对分子膜的破坏大,颗粒的微结构不均匀且比表面积大,但其干燥过程的升华速率大[7]。耿县如等[24]研究了单个液滴的冻结过程,用数值模拟的方法研究了液滴大小、气流速度和环境温度对冻结过程的影响,结果表明液滴越大,冻结所需的形核时间和完全固化时间越长,冻结过程随气体流速的增大和环境温度的降低而缩短。

冻结过程对颗粒形态的影响主要目的就是要提高产品的性能,例如,减少蛋白质物料的活性损失、提高难溶药物的溶解性、优化吸入性颗粒的粒径分布、增强脂质体作为载体的稳定性、强化疫苗活性及均化无机材料的性能等。目前最常用的冻结方式是:①在液氮中(−196 ℃)直接冻结[25];②直接在低温环境中冻结(−60~−80 ℃)[26];③先在低温环境中冻结(−45 ℃左右)或者液氮中冻结,接着在低温环境中(−20 ℃左右)保持几个小时;④在过冷板面上(<−5 ℃)冻结[27-28]。

2.1 冻结过程对蛋白质颗粒形态的影响

早在1948年,Benson等[29]就利用实验的方法证明了喷雾冷冻过程能够增大蛋白质颗粒的表面积。目前关于冻结过程对蛋白质性质的研究是最广泛的。主要分为以下几个方面:①通过加入稳定剂以及将喷雾浸入到冷冻液体内的方法(spray freezing into liquid,SFL)[30]提高蛋白质的活性及稳定性[14,31-32];②利用SFL方式提高难溶药物蛋白的溶解性[5,33-36];③可控粒径大小及分布的吸入性微蛋白粉体[12,37];④缓释微胶囊化蛋白溶质[33-35]。

为了加快冻结速度,将物料直接雾化到低温液体(一般为液氮)中(即SFL过程),快速冻结形成冰晶细小均匀(图3)[25],该工艺过程物料与气相无直接接触,降低了雾化过程对蛋白质活性造成的损失,所制备的蛋白质粉体其比表面积可高达100 m2/g[33,41]。

SFL冻结过程对颗粒形态的影响还与选择的低温冷冻液有关,Engstrom等[25]通过比较50 mg/mL的溶解酵素分别在液氮和液态异戊烷冻结后的冻干粉体发现:液氮冻结后的粉体是片状的,而异戊烷冻结后的粉体内部带有空洞(图4)且粒径是前者的1/10,而比表面积是前者的3倍。

图3 快速冻结与慢速冻结形成冰晶结构图

2.2 冻结过程对脂质体颗粒稳定性的影响

脂质体作为新型药物传递系统,具有靶向、高效、低毒等优点[42],许多脂质体形式如两性霉素B脂质体注射剂及阿霉素已在商业上得到了成功应用[43]。Maschke等[18]利用喷雾冷冻干燥过程制备的脂质体-胰岛素微胶囊,分析颗粒的SEM图像(图5)可知,胰岛素的加入增强了颗粒表面的光滑性,随着胰岛素添加量的增大颗粒中径也随之增大(0.5%胰岛素含量的颗粒中径为227 μm,2%胰岛素含量的颗粒中径为236 μm),而且在大颗粒周围松松地附着着许多小颗粒。目前制约脂质体应用的主要原因是其长时间储存物化性质的不稳定,冻结速率、冻结温度及冰的形核速率是冻结过程对脂质体稳定性影响的主要因素。

图4 50mg/ml溶解酵素冻干后的SEM图

图5 喷雾冷冻干燥制备脂质体颗粒SEM图像

冻结过程对于脂质体的损害主要是由细胞内水分冻结将细胞胀裂造成的[44]。慢速冻结过程中细胞两侧的渗透压可以保持平衡,细胞内水分有足够的时间扩散到细胞外冻结,减少了冰晶对细胞的损害。当然冷冻过程渗透压问题还要取决于脂质体双分子层膜的组成,例如,DPPC 脂质体(dipalmitoylphosphatidylglycerol)慢速冻结时产品的溶质残留要好于快速冻结,而EPC脂质体(egg phosphatidylcholine)慢速冻结与快速冻结制备产品的溶质残留相差无几[23]。

2.3 冻结过程对疫苗颗粒形态的影响

疫苗被认为是控制疾病(尤其是流行性疾病,如感冒)最有效的方式之一[45],SFD过程制备的疫苗产品不仅比表面积大而且尺寸可控,在医药行业的应用潜能很大[46]。冻结过程固-液相界面为蛋白质吸附提供了表面积,可能会引起疫苗组分构象的改变或破坏,而且为冻结部分浓度的增大能够加快反应动力[47]及改变产品的物理特性[48]。图6是Saluja等[49]比较的 SFD过程和喷雾干燥过程制备流感疫苗颗粒形态,SFD过程制备的颗粒无论是球形度还是孔隙率都优于喷雾干燥制备的粉体。Garmise等[50]利用 SFD方法制备了稳定的用于鼻内接种的流感病毒疫苗。

2.4 冻结过程对无机材料颗粒形态的影响

冻结过程可以制备内部结构均匀、比表面积大的无机粉体,利于提高无机材料的稳定性和均匀性。Lee等[51]和 Kirchnerova等[52]利用喷雾冷冻干燥的方法制取了用于催化燃烧的催化剂,结果表明SFD催化剂比表面积大、活性高,能够在较低温度下使甲醇完全燃烧。Fu等[53]利用喷雾冷冻沉积法制备的铝/钴复合材料密度、微结构均匀,组分过渡处收缩小、无断裂。Moritz和Nagy[54]对喷雾冻结的颗粒进行冷冻干燥制备纳米级陶瓷粉,结果表明制备的纳米级陶瓷粉呈球形且强度低、流动性好、堆积密度大,在制备纳米陶瓷时只需要很低的压力就能将其完全重新分配,还能满足在运输和储存时所需的强度,这些都是那些传统的制造工艺很难满足的。聂祚仁等[55-59]研究了 SFD技术制备金属超细粉体或复合粉体的前体,表明冷冻速率对材料的性能有影响。喷雾液滴小,冷却速率快,有效地避免溶液组分的偏析、抑制其晶化,从而形成非晶态结构,表面光滑;冻干前体在一定条件下经过热分解/还原反应,形成粒度分布均匀的晶态超微粉体。

图6 不同干燥方法得到流感疫苗颗粒形态

3 干燥过程对颗粒形态的影响

干燥产品最终湿含量通过选择合适的干燥工艺来实现,干燥过程要避免发生在玻璃化转变温度[60]附近颗粒溶合或聚集,如果温度高于玻璃转化温度干燥过程会引起颗粒的回溶,降低比表面积,严重时还会造成颗粒微结构的崩溃从而减小干燥过程对颗粒温度性的影响[61]。Maa和 Prestrelski[62]与Engstrom 等[25]分别在不同的温度下干燥蛋白质与海藻糖的混合物,通过比较发现干燥温度维持在玻璃化转变温度附近更有利于颗粒微结构的保持。Sonner等[63]研究了退火过程(annealing)对颗粒形态的影响,退火过程会造成颗粒的收缩降低颗粒的比表面积,但是可以增加颗粒内外结构的均匀性。黄立新等[64-65]研究表明,SFD制备的产品呈多孔形态,质量好于喷雾干燥,干燥时间较真空冷冻干燥少,但投资较高。

4 原料组成对颗粒形态的影响

4.1 物料浓度对颗粒形态的影响

Costantino等[32]通过对不同浓度蛋白质溶液冻干粉体进行研究发现,颗粒的密度以及粒径会随着蛋白质浓度的增大而增大,而比表面积会随着减小。不仅如此,颗粒的微结构也会随浓度发生变化。Hindmarsh等[7]发现高浓度的蔗糖溶液冻结后颗粒表层会形成一层致密的蔗糖层,Engstrom等[25]比较了5 mg/mL和50 mg/mL溶解酵素冻干粉体(图7),从 SEM 图中发现,浓度的增加使颗粒的微结构由空洞结构变成了片状。

4.2 添加剂对颗粒形态的影响

添加剂的加入主要为了提高粉体结构的稳定性和溶解性。由图8可以看出,未加入添加剂颗粒的形态呈混乱的棉絮状,加入添加剂丙烯酸树脂(Edu-L)和羟丙基甲基纤维素后(TC-5,R型)颗粒呈稳定的球状,而且添加剂的加入还能增大颗粒的比表面积[17],但是颗粒的比表面积会随着添加剂浓度的增大而减小。Hindmarsh等[7]则发现加入脂肪或蛋白的蔗糖溶液冻结后颗粒内部成分发生了迁移,脂肪及蛋白等大分子迁移到了颗粒表层。

图7 不同物料浓度下颗粒相态比较

图8 添加剂对颗粒形态的影响

5 结 语

综上所述,喷雾冷冻干燥各个方面(雾化、冻结、干燥以及原料组成特性等)都能影响产品颗粒形态,合理的优化喷雾冷冻干燥工艺有助于制备比表面积大、空隙率高、结构均匀稳定的粉体。近几十年来,国外学者们关于喷雾冷冻干燥工艺对特定物料的品质的影响做了大量研究,但大多限于实验室研究,规模化程度不高;国内学者对此技术的研究也在积极开展。以后,需要研究解决SFD过程的不连续、低温液体的处理不方便蛋白类物质在低温操作下变性与失活等缺点。此外,干燥过程的强化及其对产品性能的影响需要进一步研究。

[1] Suh W H,Jang A R,Suh Y H,et al. Porous,hollow,and ball-in-ball metal oxide microspheres:Preparation,endocytosis,and cytotoxicity[J].Advanced Materials,2006,18:1832-1837.

[2] Maltesen M J,Weert M V D. Drying methods for protein pharmaceuticals[J].Drug Discovery Today:Technologies,2008,5(2-3):81-88.

[3] Claussen I C,Ustad T S,Stromen I,Walde P M. Atmospheric freeze drying—A review[J].Drying Technology,2007,25:957-967.

[4] Iskandar F,Nandiyanto A B D,Widiyastuti W,et al. Production of morphology-controllable porous hyaluronic acid particles using a spray-drying method[J].Acta Biomaterialia,2009,5(4):1027–1034.

[5] Kondo M,Niwa T,Okamoto H,et al. Particle characterization of poorly water-soluble drugs using a spray freeze drying technique[J].Chem. Pharm. Bull,2009,57(7):657-62.

[6] Rogers S,Wu W D,Saunders J,et al. Characteristics of milk powders produced by spray freeze drying[J].Drying Technology,2008,26:404-412.

[7] Hindmarsh J P,Russell A B,Chen X D. Fundamentals of the spray freezing of foods—Microstructure of frozen droplets[J].Journal of Food Engineering,2007,78(1):136-150.

[8] 陈祖耀,万岩坚,戎晶芳,等. 喷雾冷冻干燥制备复合氧化物超细粉的研究[J]. 无机材料学报,1989,4(2):157-163.

[9] 董梅,李保国,应月. 喷雾冷冻干燥技术及在药物微球制备中的应用举例[J]. 制冷技术,2009,2(2):22-25.

[10] 闫洁莲,刘建平,廖小英,等. 流体喷雾冷冻技术在药学中的应用[J]. 安徽医药,2011,15(3):265-268.

[11] 张烨,杜祯,孙少平,等. 喷雾冷冻干燥法制备丹参酮ⅡA固体分散体及其理化性质评价[J]. 中国药学杂志,2012,47(3):204-208.

[12] 江荣高,刘衡,王立青,等. 喷雾冷冻干燥法制备供吸入的超轻干扰素粉末[J]. 中国药学杂志,2007,42(5):362-364.

[13] 万烨. 超细氧化铝制备过程分散性及形貌控制研究 [D]. 长沙:中南大学,2007.

[14] Costantino H R,Firouzabadian L,Hogeland K,et al. Protein spray-freeze drying:Effect of atomization conditions on particle size and stability[J].Pharmaceutical Research,2000,17(11):1374-1383.

[15] Xu J H,Li S W,Tan J,et al. Preparation of highly monodisperse droplet in a T-junction microfluidic device[J].AIChE Journal,2006,52,3005-3010.

[16] Rosell-Llompart J,Fernandez de la Mora J. Generation of monodisperse droplets 0.3 to 4 mm in diameter from electrified cone-jets of highly conducting and viscous liquids[J].Journal of Aerosol Science,1994,25:1093–1119.

[17] Niwa T,Shimabara H,Kondo M,et al. Design of porous microparticles with single-micron size by novel spray freeze-drying technique using four-fluid nozzle[J].International Journal of Pharmaceutics,2009,382(1-2):88-97.

[18] Maschke A,Becker C,Eyrich D,et al. Development of a spray congealing process for the preparation of insulin-loaded lipid microparticles and characterization thereof[J].European Journal of Pharmaceutics and Biopharmaceutics,2007,65(2):175-187.

[19] Nguyen X C,Herberger J D,Burke P A. Protein powders for encapsulation:A comparison of spray-freeze drying and spray drying of darbepoetin alfa [J].Pharmaceutical Research,2004,21(3):507-514.

[20] Patel K C,Chen X D. Production of spherical and uniform-sized particles using a laboratory ink-jet spray dryer[J].Asia-Pacific Journal of Chemical Engineering,2007,2:415-430.

[21] Chen D R,Pui D Y H,Kaufman S L. Electrospraying of conducting liquids for monodisperse aerosol generation in the 4 nm to 1.8 m diameter range[J].Journal of Aerosol Science,1995,26(6):963-977.

[22] Hottot A,Vessot S,Andrieu J. Freeze drying of pharmaceuticals in vials:Influence of freezing protocol and sample configuration on ice morphology and freeze-dried cake texture[J].Chemical Engineering and Processing,2007,46:666–674.

[23] Siow L F,Rades T,Lim M H. Characterizing the freezing behavior of liposomes as a tool to understand the cryopreservation procedures[J].Cryobiology,2007,55:210–221.

[24] 耿县如,徐庆,李占勇,等. 喷雾冷冻法单个液滴冻结过程模拟[J].化工进展,2012,31(5):981-986.

[25] Engstrom J D,Simpson D T,Lai E S,et al. Morphology of protein particles produced by spray freezing of concentrated solutions[J].European Journal of Pharmaceutics and Biopharmaceutics,2007,65:149-162.

[26] Wang Z L,Finlay W H,Peppler M S,et al. Powder formation by atmospheric spray-freeze-drying[J].Powder Technology,2006,170:45-52.

[27] Xu Q,Geng X R,Li Z Y,et al. Experimental study on a single droplet impact on cold plate surface[C]//7th Asia-Pacific Drying Conference(ADC 2011),Tianjin,2011.

[28] Xu Q,Li Z Y,Zhang J,et al. Characteristics of single droplet impact on cold plate surfaces[J].Drying Technology:An International Journal,2012,30(15):1756-1762.

[29] Benson S W,Ellis D. Surface areas of proteins. I. surface areas and heats of absorption[C]//1948 the Spring Meeting of the American Chemical Society,Chicago,1948:3563-3569.

[30] Yu Z S,Garcia A S,Johnston K P,et al. Spray freezing into liquid nitrogen for highly stable protein nanostructured microparticles[J].European Journal of Pharmaceutics and Biopharmaceutics,2004,58:529–537.

[31] Yu Z S,Johnston K P,Williams III R O. Spray freezing into liquid versus spray-freeze drying:Influence of atomization on protein aggregation and biological activity[J].European Journal of Pharmaceutical Sciences,2006,27:9-18.

[32] Costantino H R,Firouzabadian L,Wu C,et al. Protein spray freeze drying. 2. Effect of formulation variables on particle size and stability[J].Journal of Pharmaceutical Sciences,2002,91(2):388-395.

[33] Hu J H,Johnston K P,Williams III R O. Rapid dissolving high potency danazol powders produced by spray freezing into liquid process[J].International Journal of Pharmaceutics,2004,271(1-2):145-154.

[34] Rogers T L,Nelsen A C,Sarkari M,et al. Enhanced aqueous dissolution of a poorly water soluble drug by novel particle engineering technology:Spray-freezing into liquid with atmospheric freeze-drying[J].Pharmaceutical Research,2003,20(3):485-493.

[35] Rogers T L,Overhoff K A,Shah P,et al. Micronized powders of a poorly water soluble drug produced by a spray-freezing into liquid-emulsion process[J].European Journal of Pharmaceutics and Biopharmaceutics,2003,55(2):161-172.

[36] Leuenberger H. Spray freeze drying—The process of choice for low water soluble drugs?[J].Journal of Nanoparticle Research,2002,4:111-119.

[37] Chow A H L,Tong H H Y,Chattopadhyay P,et al. Particle engineering for pulmonary drug delivery[J].Pharmaceutical Research,2007,24(3):411-437.

[38] Yin W,Yates M Z. Encapsulation and sustained release from biodegradable microcapsules made by emulsification/freeze drying and spray/freeze drying[J].Journal of Colloid and Interface Science,2009,336:155-161.

[39] Gharsallaoui A,Roudaut G,Chambin O,et al. Applications of spray-drying in microencapsulation of food ingredients:An overview[J].Food Research International,2007,40(9):1107-1121.

[40] Semyonov D,Ramon O,Kaplun Z,et al. Microencapsulation of Lactobacillus paracasei by spray freeze drying[J].Food Research International,2010,43(1):193-202.

[41] Yu Z S,Rogers T L,Hu J H,et al. Preparation and characterization of microparticles containing peptide produced by a novel process:Spray freezing into liquid[J].European Journal of Pharmaceutics and Biopharmaceutics,2002,54:221–228

[42] 何泓良,王卫国,甘勇,等. 喷雾冷冻干燥技术制备盐酸伊立替康脂质体冻干微粒及其理化性质考察[J]. 中国药房,2010,21(45):4274-4278.

[43] Immordino M L,Dosio F,Cattel L,et al. Stealth liposomes:review of the basic science,rationale,and clinical applications,existing and potential[J].International Journal of Nanomedicine,2006,1(3):297-315.

[44] Siow L F,Rades T,Lim M H. Cryo-responses of two types of large unilamellar vesicles in the presence of non-permeable or permeable cryoprotecting agents[J].Cryobiology,2008,57:276-285.

[45] Cox R J,Brokstad K A,Ogra P. Influenza virus:Immunity and vaccination strategies. Comparison of the immune response to inactivated and live,attenuated influenza vaccines[J].Scandinavian Journal of Immunology,2004,59:1-15.

[46] Amorij J P,Huckriede A,Wilschut J,et al. Development of stable influenza vaccine powder formulations:Challenges and possibilities[J].Pharmaceutical Research,2008,25(6):1256-1273.

[47] Abdul-Fattah A M,Truong-Le V,Yee L,et al. Drying-induced variations in physicochemical properties of amorphous pharmaceuticals and their impact on stability II:Stability of a vaccine[J].Pharmaceutical Research,2007,24(4):715-727.

[48] Wang W. Lyophilization and development of solid protein pharmaceuticals[J].International Journal of Pharmaceutics,2000,203:1-60.

[49] Saluja V,Amorij J P,Kapteyn C,et al. A comparison between spray drying and spray freeze drying to produce an influenza subunit vaccinepowder for inhalation[J].Journal of Controlled Release,2010,144(2):127-133.

[50] Garmise R J,Staats H F,Hickey A J. Novel dry powder preparations of whole inactivated influenza virus for nasal vaccination[J].AAPS Pharm. Sci. Tech.,2007,8(4):E1-E9 (Article 81).

[51] Lee S H,Lee J Y,Park Y M,et al. Complete oxidation of methane and CO at low temperature over LaCoO3prepared by spray-freezing/freeze-drying method[J].Catalysis Today,2006,117:376-381.

[52] Kirchnerova J,Klvana D,Vaillancourt J,et al. Evaluation of some cobalt and nickel based perovskites prepared by freeze-drying as combustion catalysts[J].Catalysis Letters,1993,21:77-87.

[53] Fu Q,Jongprateep O,Abbott A,et al. Freeze-spray deposition of layered alumina/zirconia composites[J].Materials Science and Engineering:B,2009,161:120-124.

[54] Moritz T,Nagy A. Preparation of super soft granules from nanosized ceramic powders by spray freezing[J].Journal of Nanoparticle Research,2002,4:439-448.

[55] Xi X L,Nie Z R,Yang J C,et al. Preparation and characterization of nanopowder for emission materials by freeze-drying[J].International Journal of Refractory Metals & Hard Materials,2006,24:210-214.

[56] 童培云,席晓丽,蒋亚宝,等. 冷冻干燥技术制备超微粉体的研究进展[J]. 粉末冶金工业,2007,17(2):45-50.

[57] Xi X L,Nie Z R,Jiang Y B,et al. Synthesis and characterization of ultrafine Ni-Co composite powder by freeze-drying[J].Journal of Alloys and Compounds,2008,466:387-390.

[58] 徐祥阳,席晓丽,聂祚仁,等. 冷冻干燥法制备纳米Al2O3包覆W复合粉体[J]. 粉末冶金技术,2010,28(5):355-360.

[59] Xi X L,Nie Z R,Ma L W,et al. Synthesis and characterization of ultrafine Co2AlO4pigment by freeze-drying[J].Powder Technology,2012,226:114-116.

[60] Schenz T W. Glass transitions and product stability-an overview[J].Food Hydrocolloids,1995,9(4):307-315.

[61] Mohammed A R,Coombes A G A,Perrie Y. Amino acids as cryoprotectants for liposomal delivery systems[J].European Journal of Pharmaceutical Sciences,2007,30:406-413.

[62] Maa Y F,Prestrelski S J. Biopharmaceutical powders:Particle formation and formulation considerations[J].Current Pharmaceutical Biotechnology,2000,1:283-302.

[63] Sonner C,Maa Y F,Lee G. Spray-freeze-drying for protein powder preparation:Particle characterization and a case study with trypsinogen stability[J].Journal of Pharmaceutical Sciences,2002,91(10):2122-2139.

[64] 黄立新,郑文辉,王成章,等. 喷雾冷冻干燥在植物提取和医药中的应用[J]. 林产业化学与工业,2007,27:143-146.

[65] 黄立新,周瑞君,Mujumdar A S. 奶粉的喷雾冷冻干燥研究[J]. 化工机械,2009,36(3):219-222.