炼油企业全厂调度优化系统的设计与开发

余 冰 ,高小永 ,摆 亮 ,施 磊 ,江永亨 ,黄德先

(1清华大学自动化系,北京 100084;2清华信息科学与技术国家实验室,北京 100084)

生产调度作为炼油企业的生产指挥中心和生产管理系统的关键,在企业的生产经营管理中起着决定性的作用。生产调度优化功能的实现对于炼油企业降低生产成本、提高经济效益、增强市场响应速度有着重要的作用[1]。但由于调度优化技术的不成熟,生产调度优化功能的缺失成为企业信息化中的薄弱环节。国内炼化企业只能做到短期调度优化与手工调度排产相结合的程度[2]。因此,研究炼厂调度优化技术,开发出面向炼油行业的全厂调度优化软件有着重要的作用和意义。

由于炼厂生产工艺复杂、模型规模大,炼厂全厂调度是一个复杂的调度优化问题。现有的调度建模和优化技术很难在有效的时间内获得全局最优解。在实际生产过程中,原油性质变化和加工装置操作模式的变化都会使装置模型特性发生变化,装置操作模式变化时不同加工装置的切换代价和过渡过程时间也不尽相同,单一调度模型或多模型描述方式都很难有效地描述上述问题。这给炼厂调度问题模型描述和优化求解带来了困难。

针对炼厂全厂调度优化问题,Moro和Pinto等[3]首先建立了炼厂全厂调度的MILP和MINLP模型,但当模型规模较大时求解困难。为降低模型求解规模,学者采用基于某种原则的分解技术[4-7]、仿真优化方法[8-9]、启发式规则[10]等方法来解决此问题。但采用上述方法建立的单一模型或多模型都未能有效处理炼厂调度中原油性质变化和装置操作模式切换带来的问题,模型优化结果也很难符合炼厂生产实际。这都是调度优化技术与工业实际应用需求还存在很大的差距。

目前,商业炼厂调度优化软件包括 Aspen Orion、Honeywell Production Scheduler(PS)、WAM PICASO和HIS公司的H/SCHED。其中Aspen Orion软件是模拟辅助决策系统,主要为人工排产方案提供验证,在我国一些石化企业得到了应用,如镇海炼化、广州石化、茂名石化等[11-13],但软件本身不具有优化排产的功能。Production Scheduler采用双层优化方法来求解调度优化问题,但该软件建模方法不能够准确反映各加工装置优化模型,模型不准确使其调度优化结果不具备实际指导意义[14]。

针对文献研究和相关软件中存在的模型描述不准确和求解困难的问题,本文作者课题组提出一种解决炼厂全厂调度问题的建模和优化方法:基于集成控制优化的炼油生产过程调度优化建模方法;基于智能决策的炼油生产过程调度优化方法。基于此解决方案,本文作者进行了炼厂全厂调度优化软件的设计和开发工作。

1 系统整体设计

1.1 系统优化求解方案

该方法是通过装置级先进控制与优化和全厂炼油生产调度整体解决思路来实现,利用专家决策推理和模型优化求解来获得在装置操作模式切换代价最小下的调度优化方案。方案包括装置优化操作模式离线建模和在线更新、专家智能决策、模型描述和优化求解等四部分,如图1所示。

1.1.1 专家决策推理和模型描述及优化求解的双层求解策略

图1 全厂调度优化求解策略

为准确描述炼厂全厂调度优化问题和解决模型求解困难问题,系统采用基于上层专家决策推理和下层数学描述及优化求解的双层求解策略,并按成品油调合、改质装置、一二次加工装置和原油调合的先后顺序逐步优化求解策略,分步判断各阶段优化方案是否满足成品油生产需求。

上层专家智能决策推理部分以最小化装置操作模式切换代价为目标,在考虑原油评价数据、成品油需求、原油供应和当前操作模式等数据下,根据炼厂工艺流程和专家决策信息推理炼厂加工装置的优化操作模式,推理结果为加工装置的侧线收率、侧线性质和公用工程消耗等数据,同时将推理结果传递给下层。当下层模型求解结束后,根据下层反馈的优化结果判断是否执行下一步决策推理方案。

下层数学描述及优化求解部分根据上层专家决策信息和炼厂生产工艺生成相应的LP/NLP调度优化模型,模型决策变量为每周期各装置加工量和罐存量。求解结束后,并将结果反馈给上层系统。

1.1.2 离线建模与在线模型修正

离线建模部分根据先进控制和装置优化的有限个优化操作模式得到具有实际操作意义且可通过先进控制实现的装置优化操作模式。这些优化操作模式不仅能够准确地描述调度优化模型,而且保证模型优化结果具有实际可操作性。

调度优化系统给出调度排产方案具有可实际操作性,各装置优化操作模式下的加工方案均可通过装置先进控制优化技术实现。同时当装置运行平稳后,系统收集各装置优化操作模式下的生产运行数据,并对装置操作模式数据进行在线更新。

1.2 系统功能分析与整体设计

系统设计的目的是为用户提供一个简单易用的图形化建模平台,能够给出具有实际价值的调度排产方案,同时实现与 MES集成。为此,软件应具有如下功能。

(1)允许用户利用图形组态工具库建立炼厂调度模型。

(2)系统利用上述优化求解方案为用户提供切实可行的调度优化方案。

(3)丰富的图形显示功能,为用户提供各种甘特图和报表信息。

(4)装置操作模式更新,系统能够根据从DCS层获得装置平稳运行时的生产数据,并对装置操作模式数据进行修正。

(5)用户可以方便地管理模型数据,并通过接口实现与MES、DCS的集成。

基于以上设计目标和调度优化求解方案,系统由软件程序和数据库两部分组成,如图2所示。为降低系统耦合性、提高软件可重用性,软件由软件主界面、图形建模模块、专家决策推理模块、模型描述及优化求解模块、调度结果显示模块、原油调合模块及软件实现闭环优化时的离线建模和在线模型更新模块组成,如图2所示。各模块均封装为dll,程序运行时,系统根据用户指令通过接口调用各模块。

图2 系统功能结构图

数据库用于存储各种模型数据,并通过接口获取 MES各模块数据,如原油评价数据库中的原油数据、计划优化数据(成品油需求及原油供应等)、生产装置数据及LIMS层原料性质及产物收率等分析数据。

在此基础上,系统在 Windows操作系统上采Visual Studio开发环境下C#编程语言,数据库管理系统采用采用 Access,运行平台为 Windows XP/Windows Vista/Win7。

2 主要模块设计与实现

基于上文整体设计方案,本研究主要侧重于软件图形化建模、优化求解、图形显示和数据库等主要功能的设计与实现。

2.1 图形化建模

图形建模的主要功能是允许用户进行图形建模和编辑功能,如利用图形工具库建立炼厂全厂流程模型、界面输入、编辑装置数据信息和复制、粘贴、剪切、查找等编辑功能。

该模块在基于MVC架构的开源图形用户控件NetronLight上进行二次开发。装置对象和图形编辑功能在NetronLight的模型、视图和控制器类库中得以实现。图形组态中装置模型采用图形信息(装置位置及图形属性数据等)与模型数据信息(装置进出料信息、装置加工能力、装置操作方案等数据信息)相分离的方法。模型建模时,用户可以将复杂的炼厂流程建立在多张流程图上。

基于上文提出的模型求解方案中装置类型划分方法,图形工具库中的装置包括:一次加工装置(常压装置、减压装置)、二次加工装置(催化裂化、延迟焦化和加氢裂化等)、改质装置(烷基化、加氢精制和催化重整)和气分装置;虚拟装置下的混合器和分离器;成品油调合装置下的汽油调合器和柴油调合器、管线;罐装置下的集总罐和物理罐,包括原油罐、成品油罐、组分油罐等。

2.2 专家决策推理

专家决策推理模块是系统优化求解的核心部分。当成品油需求或原油供应发生变化时,该部分以最小化装置操作模式切换代价为目标,根据专家推理规则,协调原油调和调度、公用工程调度、下层优化求解模块信息等进行推理决策,推理结果包括装置侧线收率、进料约束、侧线性质、加工费用等装置模型数据,其决策过程如图3所示。

专家系统运行时,其输入数据为数据库中的原油评价数据、成品油需求数据、历史成品油需求数据、当前各装置操作模式、原油供应数据和图形数据中炼厂工艺流程。在推理决策过程中,

专家系统采用逐步求解策略,按成品油调合、改质装置、二次加工装置、一次加工装置和原油调合的先后顺序逐步推理,获得最小操作代价下的推理方案,并将推理结果传递给下层模型描述与求解部分。

2.3 模型描述与求解

模型描述与优化求解的主要功能是以经济效益最大化为目的,根据专家推理结果和流程图信息生成数学模型,通过优化求解获得加工装置处理能力和罐容信息,同时将优化结果反馈给专家系统。其求解步骤为:首先检查模型是否含有矛盾约束条件,然后根据模型设置信息、调度周期、专家决策推理结果(装置模型侧线收率数据)、流程图结构信息和模型装置数据生成对应的数学模型,最后通过求解器获得优化结果,并保存到数据库中,如图4所示。其中当专家推理决策涉及的装置类型不同时,下层优化模型也不尽相同。

当考虑全局性质传递或成品油非线性调合性质时,模型会引入双线性和非线性约束,下层模型表现为非线性约束优化问题。目前还没有通用的非线性约束优化求解技术,本系统主要解决线性优化模型,同时提供非线性模型生成和优化求解接口,为进一步扩充系统功能提供条件。模型生成时,模型变量为每周期物料流量和罐容库存量,目标函数和约束不等式根据装置类型的不同而添加不同的数据。模型生成后可以选择Coin-Or或LPSolver等作为求解器进行优化求解。

图3 专家决策模块

图4 模型描述及求解

2.4 模型数据管理

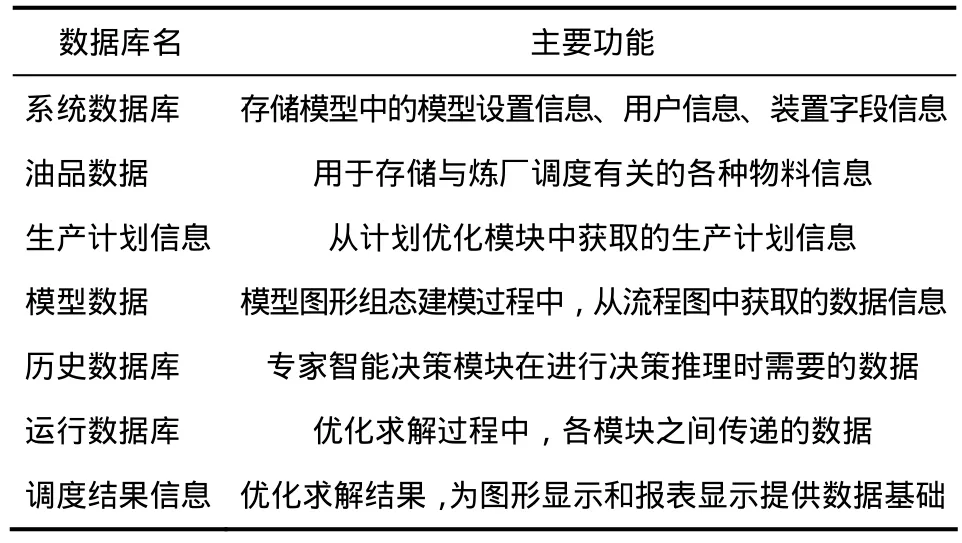

模型数据管理的主要功能是允许用户对数据库执行查询、编辑和维护功能,通过用户界面和接口对模型数据执行操作。模型数据管理功能基于后台数据库。按照模型数据类型,各数据表中数据实现功能如表1所示。

3 软件运行分析

以某炼厂生产调度问题为例,在调度优化软件上建立该炼厂的调度优化模型。该炼厂进料为大庆原油、华北原油、冀东原油,经过常减压装置、催化裂化装置、加氢精制、催化重整、加氢脱硫、醚化装置等加工流程,最后通过油品调合装置调合出京四(93#、97#)、国三汽油(90#、93#、97#)和国三柴油(0#、−10#)。

表1 统数据库信息表

模型优化求解时,系统以最小化装置操作模式切换代价为目标进行推理决策和优化求解。本研究通过修改成品油需求数据,如某成品油一定时间的需求发生变动(京四97#需求量由1000 t变为1100 t)、增加高标号汽油的需求量(京四 93#、97#和国四 93#、97#需求量由 1200 t、1000 t、500 t、500 t变为 1000 t、1200 t、450 t、600 t)、汽油需求量继续增加(京四93#、97#和国四93#、97#需求量由1200 t、1000 t、500 t、500 t变为 1000 t、1200 t、400 t、700 t)3种情况,获得的优化方案如表2所示。

从表2中可以看出,执行操作1时,仅成品油调合配比发生变化;执行操作2时,改质装置和成品油调合配比发生变化;执行操作3时,二次加工装置、改制装置和成品油调合配比发生变化。上述仿真结果表明了当成品油需求发生变化时,软件能够按照最小化装置操作代价来给出最优化排产方案。

4 结 论

本研究为基于本文作者课题组最新研究成果开发出的一款图形化炼厂调度优化软件。系统允许用户利用图形工具库方便地建立炼厂流程工艺图和输入模型数据,在考虑原油性质变化和装置操作模式切换代价下,通过专家智能决策推理和模型优化求解来优化出符合炼厂生产实际的调度优化排产方案。仿真结果表明,该系统能够在最小化装置操作模式切换代价下给出优化排产方案。

表2 系统优化结果

[1] 郭锦标,杨明诗. 化工生产计划与调度的优化[M]. 北京:化学工业出版社,2006.

[2] 胡益炯. 2009中国过程系统工程年会暨中国MES年会论文集[C].杭州,2009.

[3] Joly M,Moro L,Pinto J M. Planning and scheduling for petroleum refineries using mathematical programming[J].Brazilian Journal of Chemical Engineering,2002,19(2):207-228.

[4] Shah N,Saharidis G,Jia Z Y,et al. Centralized-decentralized optimization for refinery scheduling[J].Computers & Chemical Engineering,2009,33(12):2091-2105.

[5] Luo C,Rong G. Hierarchical approach for short-term scheduling in refineries[J].Industrial & Engineering Chemistry Research,2007,49(9): 4474.

[6] Jia Z Y,Ierapetritou M. Efficient short-term scheduling of refinery operations based on a continuous time formulation[J].Computers &Chemical Engineering,2004,28(6-7):1001-1019.

[7] Zhang N,Zhu X X. A novel modelling and decomposition strategy for overall refinery optimisation[J].Computers & Chemical Engineering,2000,24(2-7):1543-1548.

[8] 郑丽钰,荣冈,吴婕. 调度事件驱动的石化物流仿真模型的建模方法[J]. 化工自动化及仪表,2008(4):11-15.

[9] Chryssolouris G,Papakostas N,Mourtzis D. Refinery short-term scheduling with tank farm,inventory and distillation management:An integrated simulation-based approach[J].European Journal of Operational Research,2005,166(3):812-827.

[10] 李明. 炼油过程生产调度建模方法研究[D]:济南:山东大学,2011.

[11] 王景芳,邬书跃,郭武. 生产调度决策优化系统Orion[J]. 石油化工自动化,2006(3):4-7,30.

[12] 郑文刚,舒继和,王爱东. Aspen Orion调度系统在镇海炼化公司成功实施[J]. 数字化工,2005(6):37-41.

[13] 王军. 炼油企业 Aspen Orion系统开发与应用[J]. 石油化工自动化,2004(5):69-73.

[14] 高兴彦,郭志军. 炼化企业生产调度系统(PS)的研究与实施[J]. 数字石油和化工,2009(z3):51-55.