中空纤维渗透汽化复合膜及组件研究进展

王乃鑫,张国俊,纪树兰

(北京工业大学环境与能源工程学院,北京 100124)

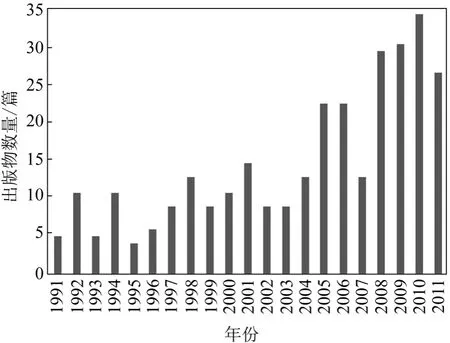

渗透汽化(pervaporation,简称 PV)作为一项新兴的膜分离技术,以其分离效率高、能耗低等优点,近二十年来得到了广泛的研究和应用。用于有机溶剂/水体系脱水的渗透汽化膜技术在20世纪80年代实现了工业化应用,德国GFT公司1982年在巴西建成了世界第一套日产 1300 L无水乙醇的板框式工业化渗透汽化膜组件及装置,是渗透汽化膜技术工业化应用的标志。我国清华大学于2003年在广州建成了中国第一套年产4000 t无水异丙醇渗透汽化膜技术工业化装置,标志着我国具有自主知识产权的渗透汽化膜技术已经进入工业化应用。目前工业应用的渗透汽化膜组件品种单一,大多为板框式膜组件,由于其需要机械支撑载体,因而制备成本高,制约了其工业化应用的发展。与板框式膜组件相比,中空纤维式膜组件具有装填密度大、装置占地面积小、自支撑型组件可节约成本等优点。因此,发展中空纤维式的渗透汽化膜组件具有重要的科学价值和潜在的应用价值。然而,由于渗透汽化过程对膜材料和结构的要求非常严格,不允许膜表面有任何缺陷,直接制备无缺陷的中空纤维渗透汽化膜存在一定的困难,而制备复合膜是一种较好的选择。目前关于中空纤维渗透汽化复合膜的研究大都处于实验室阶段,还未见工业应用的相关报道。如图1所示,在Web of Science中以hollow fiber pervaporation membrane为关键词检索的关于中空纤维渗透汽化膜的研究文章近年来虽然有所增长,但总体数量仍然较少,其关注焦点主要集中在膜材料以及制备方法的选择方面。本文作者综述了中空纤维渗透汽化膜的膜材料,制备方法以及膜组件结构参数对膜组件渗透汽化性能的影响,并对其在工业化应用中可能存在的问题进行了分析,旨在为今后中空纤维渗透汽化膜的制备及应用提供参考。

图1 不同年份的中空纤维渗透汽化膜文章数量

1 中空纤维渗透汽化膜材料

膜材料是中空纤维渗透汽化膜的核心,对于中空纤维渗透汽化复合膜,支撑层和分离层均会对膜组件的分离性能产生至关重要的影响。中空纤维复合膜的致密层是起分离作用的主要部分,为了同时得到较高的渗透通量和分离因子,要求膜的分离层非常致密均匀并且厚度较薄。为了适应工业化应用中各种条件下的渗透汽化过程,对膜材料的热稳定性和化学稳定性也提出了较高的要求。目前,用于制备中空纤维渗透汽化复合膜的材料及其分离性能列于表1。

表1 用于制备中空纤维渗透汽化复合膜的膜材料及性能

由表1可知,用于制备中空纤维渗透汽化复合膜的膜材料主要分为3类,即有机聚合物、无机分子筛、有机/无机复合材料。所制备的膜大多用于有机物脱水或者水中脱除有机物的渗透汽化分离,而在有机/有机分离领域还鲜有报道。

1.1 有机聚合物

目前,有机聚合物作为渗透汽化膜的膜材料研究较为广泛,主要是由于有机聚合物种类丰富,易于修饰,分离性能好,并且在平板式膜组件中得到了工业化应用,具有较好的研究基础。采用有机聚合物作为渗透汽化膜的膜材料分离因子较高,但渗透通量普遍较低。例如,Yuan等[2]采用PAN中空纤维超滤膜为基膜,以PVA为分离材料采用涂覆法制备中空纤维复合膜,所制备的膜用于乙酸乙酯脱水以及乙酸乙酯、乙醇、水三元体系脱水。虽然分离因子较高可达7270,但渗透通量仅为34.5 g/(m2·h),这主要是由于交联后的 PVA所形成的分离层非常致密均匀并且比较厚(15 μm)。宋明宇等[5]制备了以聚砜中空纤维超滤膜为底膜的PVA/SA共混复合膜,并用于异丙醇脱水的研究。在料液中异丙醇质量分数为90%时,复合膜的渗透通量和分离因子分别为 427 g/(m2·h)和 1727。本文作者课题组[3]以PAN中空纤维超滤膜为基膜,采用自组装技术将聚电解质层层组装到中空纤维膜的内表面,制备了中空纤维聚电解质复合膜,并将其用于渗透汽化分离乙醇/水体系。当进料液为50 ℃的95%乙醇/水时,复合4.5层和6.5层聚电解质派对的多层膜渗透通量分别为 290 g/(m2·h)和 120 g/(m2·h),分离因子分别为245和1338。该多层膜对正丁醇/水、异丙醇/水体系均有较好的分离效果,由于聚电解质种类丰富,因此可以根据分离对象的不同选择不同的聚电解质进行组装,从而拓宽聚电解质多层膜的应用范围。

有机聚合物作为膜分离材料的另一优点就是易于修饰,可以通过化学反应将带有不同功能基团的聚合物复合在基膜表面,使其发挥更好的渗透汽化性能。Lai等[6]采用湿法纺制了聚砜中空纤维膜,然后采用臭氧对膜进行改性,在改性后的膜表面涂覆壳聚糖和硅烷偶联剂的混合溶液,所制备的膜用于70%的异丙醇/水溶液脱水,分离因子为78,渗透通量为128 g/(m2·h)。对该复合膜连续30天进行渗透汽化评价,膜的性能未见下降,表明该膜具有较好的稳定性。Chung等[9]采用商业化的聚酰亚胺纺制了中空纤维膜,然后分别采用热处理和化学交联对膜进行后处理,处理后的膜用于异丙醇脱水的渗透汽化分离。研究结果表明,采用化学交联可以使膜的分离性能提升,而热处理后的膜分离效果变化不明显,先将膜热处理再进行化学交联则可以有效提升膜的分离性能。这是由于化学交联限制了聚合物链的移动并且减小了分子间的间隙,而热处理则可以提高化学交联的效率,因此提高膜的分离性能。

尽管有机膜材料受到了广泛研究,但是其渗透通量较低、力学性能差等缺点却始终未得到彻底解决,因此在工业应用过程中会造成运行成本高、稳定性差等缺点。

1.2 无机分子筛膜

无机分子筛膜作为渗透汽化膜材料,主要优点是膜的渗透通量较大,并且具有非常好的机械强度、热稳定性和化学稳定性,在苛刻条件下具有非常大的应用潜力。其主要缺点是铸膜液中的无机粒子不容易分散均匀,在制备过程中容易产生晶间孔,从而产生较大缺陷,因此导致其分离性能较差。然而,近年来由于有机膜材料存在渗透通量低、稳定性较差等方面的问题,无机膜材料的研究也越来越广泛。Wang等[11]采用涂覆-擦拭晶种沉积的方法在中空纤维陶瓷基底上接种分子筛,并将其用于乙醇脱水的渗透汽化过程,在进料液乙醇含量为90%时,分离因子为12 500,渗透通量可达6.2 kg/(m2·h),显示了优异的渗透汽化性能。Peters 等[13]采用连续涂覆法在中空纤维陶瓷膜表面先制备一层多孔 γ-Al2O3中间层,然后继续采用涂覆法在最外层制备 SiO2分离层,所制备的膜在气体分离和渗透汽化方面均有较好的分离效果。在渗透汽化分离 95%正丁醇/水溶液时,渗透通量为 2.9 kg/(m2·h),分离因子为1200。采用该方法制备的中空纤维陶瓷膜还被用于二甲基甲酰胺(DMF)脱水,表现出与正丁醇相似的分离结果。DMF是一种偶极矩非常大的有机溶剂,可以溶解大部分有机物,难以采用有机聚合物膜进行分离。因此在分离具有较大偶极矩的有机溶剂时,无机分子筛膜具有较大的优势。

1.3 有机/无机杂化和复合膜

有机/无机杂化膜和有机/无机复合膜的制备方法主要是将无机材料掺杂到有机聚合物中或在无机基底上复合有机聚合物。有机/无机杂化和复合膜结合了有机聚合物和无机分子筛各自的优势,在保证分离因子的前提下,可以提高膜的渗透通量及稳定性。本文作者课题组[14]在前期研究基础上,采用两性氧化物纳米粒子与聚电解质形成聚合物纳米包络体,通过层层吸附自组装技术(LbL),以中空纤维聚丙烯腈超滤膜作为基底构筑具有优先透水渗透汽化功能的高负载纳米杂化薄膜,在分离质量分数95%乙醇/水体系时的透过液水含量和渗透通量分别为 99.9%(α=18981)和 340 g/(m2·h)(50℃)。两性氧化纳米粒子的加入改变了多层膜表面形貌结构,延长了组分扩散的通道长度,使得被分离组分的扩散选择性差异更大,同时显著提高多层膜粗糙度,增大了组分的接触面积并且增强了膜的耐溶胀性。此外,本文作者课题组[12]采用层层自组装技术还在中空纤维陶瓷膜内表面组装聚电解质制备中空纤维有机/无机复合膜,并对制备的膜进行热处理,所制备的有机无机复合膜在分离 95%的乙醇/水体系时,透过液水含量为 97.5%,渗透通量为 1050 g/(m2·h)。采用这种方法制备复合膜工艺简单,成膜材料丰富,并且能够有效提高膜的分离性能,在未来的工业化应用中存在较为广阔的应用前景。

2 中空纤维渗透汽化膜的制备方法

由于中空纤维膜是立体三维结构,不容易在表面制备致密均匀的分离层,因此中空纤维复合膜的制备方法比平板复合膜繁琐,如何在中空纤维膜表面制备一层超薄无缺陷的分离层是其工业化应用的主要难点。目前,中空纤维渗透汽化膜的制备方法主要有涂覆法、表面改性法、同步挤压法、界面聚合法、层层自组装法等。

2.1 涂覆法

将活性层材料配制成适当浓度的溶液,经过滤除去不溶杂质,用涂布、喷涂或浸渍等方法将复合膜均匀地涂布在支撑膜上,然后经干燥、交联等方法处理而制得复合膜。这种方法由于工艺简单、便于控制表面分离层的厚度,从而得到普遍使用。Yuan等[15]通过涂覆法在多孔α-Al2O3的中空纤维陶瓷膜表面制备NaA沸石分子筛与聚酰亚胺复合膜,首先在预处理后的中空纤维陶瓷膜表面通过微波加热作用制备NaA分子筛膜,然后通过聚酰胺酸的亚胺化作用形成有机/无机复合膜,所制备的膜厚度约为10 μm,在对10%乙醇/水溶液进行渗透汽化分离时选择性远高于单纯的NaA分子筛膜。李冰冰等[16]采用内涂法制备PDMS/PES中空纤维复合膜,先将聚醚砜中空纤维基膜进行预处理,然后在其内侧涂覆聚二甲基硅氧烷作为分离层,所制备的复合膜在分离5%乙醇/水溶液时渗透通量为323 g/(m2·h),分离系数为7.3,渗透通量比外层涂膜高近一倍,并且有效保护了膜的分离层。目前采用涂覆法制备中空纤维复合膜存在诸多困难:如果分离层涂覆在膜的内表面,则要求支撑膜的内径较大,若多余的涂膜液不能从管内流出,会导致中空纤维膜丝内部堵塞;如果分离层涂覆在膜的外表面,当涂膜液中溶剂还未完全蒸发时,任何物质与膜面的接触会导致膜缺陷的形成,并且在膜组件封装时也会出现分离层破损的可能。

2.2 表面改性法

表面改性法一直被认为是在聚合物表面引进官能团的最好的办法之一。聚合物的表面与反应介质在一定条件下可发生化学反应,引入化学键合的极性基团,使非极性的低表面能转化为极性的高表面能,改善聚合物表面的亲水性、黏结性等。表面改性主要包括化学接枝、等离子体改性、紫外光辐射及高能辐射等多种方法。Kai等[17]采用等离子体接枝聚合技术在聚乙烯中空纤维膜表面接枝丙烯酸甲酯单体制备复合膜用于苯/环己烷的渗透汽化分离,首先采用等离子体对膜表面进行处理,然后将处理后的中空纤维膜浸泡在聚合物单体溶液中,接枝后的膜用有机溶剂清洗后放入烘箱中烘干。通过表征确定接枝的聚合物填充到中空纤维基膜的孔道中从而形成致密膜,接枝层的厚度大约为20 μm,所制备的复合膜对苯有优先选择性。Tsai等[18]对湿纺的聚丙烯腈中空纤维膜进行热处理得到中空纤维渗透汽化膜用于乙醇脱水,考察了不同处理温度和时间对膜形貌结构和分离性能的影响。当热处理温度超过 210 ℃时,聚丙烯腈发生了脱氢和环化反应,随着热处理温度的升高,扫面电镜照片显示膜变得致密。对热处理温度为210 ℃的膜进行长期稳定性测试发现,热处理后的中空纤维膜可以稳定运行250天,透过液水含量保持在99%以上。

2.3 同步挤压法

同步挤压法是将分离层高分子铸膜液用泵从纺丝头处挤入和基膜铸膜液在外力作用下挤压在一起,从而形成中空纤维复合膜的方法。Chung等[8]采用同步挤压法制备了 PVDF/Nanosilica双皮层中空纤维复合膜,并采用修饰后的孔流模型对制备的复合膜进行了渗透汽化机理分析,该复合膜对 5%的乙醇/水体系进行渗透汽化分离时分离因子可达29,渗透通量为 1.1 kg/(m2·h),在优先透醇方面显示了非常优异的渗透汽化性能。这主要是由于膜表面有大量的纳米孔存在,并且具有较高的孔隙率和较薄的分离层。此外,膜下游侧的压力也会对渗透汽化性能造成较大的影响。

2.4 界面聚合法

界面聚合常用于RO和NF复合膜的制备,聚合发生在互不相溶的两相交界处,广泛使用的是界面缩合反应[19-21]。界面聚合可以制备出纳米级超薄复合层,该类膜在低压下具有较高的选择性和渗透性,从而在膜分离领域备受重视,其研究热点大多集中在优化制膜配方和工艺条件来改善膜的性能,并且取得了较好的效果。Chung等[22]以聚酰胺-酰亚胺为基膜,通过界面聚合法制备了聚酰胺/聚酰胺-酰亚胺中空纤维复合膜用于异丙醇脱水的渗透汽化分离,对比了不同氨基单体与苯三甲酰氯形成的超薄分离层的渗透汽化性能。结果表明,超支化的聚乙烯亚胺(HPEI)比间苯二胺(MPD)具有更好的渗透通量,这是由于前者具有更强的亲水性。此外,单体的分子量也会影响膜的渗透汽化性能,当HPEI的摩尔质量为2 kg/mol时该复合膜在分离 85%的异丙醇/水溶液时显示了最好的分离效果,透过液水含量为 99.1%,渗透通量可达 1282 g/(m2·h)。在用甲醇进行后处理后,膜的渗透通量可进一步提升为1920 g/(m2·h),而透过液水含量下降为98.4%,这主要是由于甲醇的后处理去除了分离层中多余的未发生反应的胺,因此导致分离层的厚度变得更薄。

2.5 层层自组装法

层层自组装法(LbL技术)近年来被证明是一种制备纳米级涂层的有效方法,最近的研究证明这种方法还可以制备复合膜的分离层。自从 20世纪90年代德国Mainz大学的Decher等[23]首次提出利用由带相反电荷聚电解质之间的静电作用在液-固界面交替沉积形成多层膜的技术以后,该技术在近十几年内得到飞速发展。1998年Ackern等[24]开始采用LbL技术组装聚电解质渗透汽化膜,该法主要优点是:条件温和,方便快捷,厚度纳米级可控。LbL技术是首先将基底(支撑体)进行荷电处理,浸入聚阳(阴)离子大分子溶液中,然后在纯水中洗涤,再浸入聚阴(阳)离子的溶液中,反复多次后形成超薄的分离层。采用这种方法制备的膜比涂敷法制得的膜更薄,可以有效控制膜的厚度。但膜的制备条件和操作条件对分离效果有很大影响,如聚电解质材料电荷密度、制膜液的浓度、温度、pH值以及膜的层数等。

本文作者课题组[25]在集成动态成膜和层层吸附法各自优势的基础上,将传统LbL技术进一步发展为动态LbL技术。本方法的基本原理是在一定压力作用下强制地将聚阴离子制膜料液和聚阳离子制膜料液交替地在基膜表面动态过滤,聚电解质和聚电解质复合物被支撑膜表面截留,形成具有一定分离作用的分离层。该法可以实现LbL技术和动态成膜法的优势互补,既发挥了动态压力作用下可提高分离层致密性的优点,又利用聚阴阳离子派对之间的静电作用,克服单纯动态法分离层易剥离的缺陷。采用这种方法制备的聚电解质多层膜在醇/水二元体系中可以连续稳定的运行,然而在极端pH值、盐和氧化剂存在的复杂条件下,中空纤维复合膜的渗透汽化性能则受到一定程度的影响[26]。因此,本文作者课题组[27-28]进一步采用配位作用和共价作用层层自组装了中空纤维渗透汽化复合膜,提高了膜的耐溶胀性和稳定性。

3 中空纤维组件结构参数的影响

渗透汽化的过程主要是待分离组分在膜中的溶解和扩散过程,因此除了膜材料本身对组分的分离性能外,膜两侧的温度和压力是决定渗透汽化性能好坏的主要参数。中空纤维膜组件由于其特殊的组件形式,膜组件的结构参数会对膜两侧的温度和压力产生一定程度的影响,主要包括膜组件的抽吸方式、组件长度、装填密度等。

3.1 抽吸方式的影响

膜组件的抽吸方式包括管程侧抽真空和壳程侧抽真空两种方式。Zhou等[29]采用管程侧抽真空的方式制备了20 cm长的中空纤维膜组件用于乙酸脱水的渗透汽化分离,考察了中空纤维直径对渗透汽化性能的影响,研究结果表明,增大中空纤维的直径可以同时提高渗透通量和分离因子。当以纯水作为进料液时,直径为480 μm的纤维比直径为180 μm的纤维通量提高了 300%,表明纤维直径的增大有效减小了沿着纤维轴向的压力降,从而增大了膜两侧的跨膜压差,因此提高了膜的渗透通量。对于工业用的1 m长组件,则需要更大直径的中空纤维膜从而保证其管程侧的真空度。Shao等[30]甚至认为除非纤维长度足够短或者纤维直径足够大,否则中空纤维膜组件将很难应用于渗透汽化过程。然而,纤维直径的增大就会导致膜组件装填密度减小,降低膜的有效面积,增加运行成本,因此在组装过程中需要综合考虑这两方面的因素。相对于管程侧抽真空,采用壳程侧抽真空可以更好地保证膜下游侧的真空度,因为壳程侧可以提供更多的真空通道。本文作者课题组[31]采用内皮层中空纤维膜制备了中空纤维膜组件,以壳程侧作为真空侧考察了1 m长组件沿着轴向的真空降,结果表明,尽管沿着轴向真空度略有降低,但仍然能够保持较高的真空度,从而保证了膜的分离性能。

3.2 组件长度的影响

中空纤维的组件长度会影响沿着膜轴向的温度和压力变化,从而影响其渗透汽化性能。Hoda等[32]考察了1 m长组件中轴向上的温度变化,结果表明当采用壳程侧进料时,进料温度从318 K下降到308 K;当采用管程侧进料时,温度从318 K下降到302 K。主要原因是由于采用管程侧进料时中空纤维膜的渗透通量更大,从而导致温度下降更加明显。因此在采用多组件联用时建议采用级间加热的方式,保证整个组件运行过程的温度保持恒定。此外,Hoda等还考察了不同抽吸方式下沿1 m长组件轴向上压力的变化,结果表明壳程侧进料时组件的压力变化更加明显,而管程侧进料时长度对膜组件的渗透汽化性能影响较小。本文作者课题组[31]在1 m长组件的不同位置等距离设置7个开口分别作为抽吸口,考察不同开口与抽吸口之间的压力差,结果表明抽吸口处的压力降明显高于组件末端。

3.3 装填密度的影响

相对于板框式膜组件而言,中空纤维式膜组件其中一个优势就是装填密度大,从而能够节约成本,然而中空纤维式膜组件的装填密度也会对渗透汽化性能产生一定程度的影响。本文作者课题组[31]考察了装填密度从100~500 m2/m3变化范围内中空纤维膜组件的渗透汽化性能,当装填密度在 400 m2/m3以下时膜组件具有较好的分离效果,当装填密度达到500 m2/m3时渗透汽化性能下降较为明显。这是由于渗透汽化过程需要一部分进料液挥发成为蒸气透过膜,然后将渗气蒸气在下游侧进行冷凝。渗透蒸气必须及时扩散和冷凝以保证有效的分离,否则下游侧的蒸气聚集会影响渗透汽化膜的传质过程。因此,在设计内皮层中空纤维膜组件时,装填密度起到很大作用。

4 中空纤维渗透汽化膜的中试

目前,中空纤维渗透汽化膜还没有工业化应用,一些研究者对中空纤维渗透汽化膜组件的放大进行了中试研究。早在20世纪90年代,Tsuyumoto等[33-34]分别采用内径0.8 mm和0.5 mm的PAN中空纤维膜为基膜,先将基膜在碱液中水解,然后通过浸渍到PCA-107溶液中制备中空纤维复合膜,将该复合膜制备成中空纤维膜组件并用于乙醇脱水的渗透汽化研究,组件中膜的有效长度为50 cm,有效膜面积为0.05 m2。考察了进料浓度、进料流速、料液温度、渗透侧压力对膜分离性能的影响,优化了操作参数,并根据试验数据得到了数学模型方程。

Andrew等[35]采用PDMS中空纤维膜组件从橙汁中渗透汽化分离芳香化合物,膜组件的有效面积为0.257 m2。该研究以橙汁生产的副产物为进料体系,主要成分包括水、乙醇以及大量ppm级的芳香族化合物,考察了料液流速和进料浓度对膜分离性能的影响,结果显示水相中的芳香族化合物可以被富集到 8%,由于在渗透侧蒸气中发生了相分离,因此在渗透汽化回收过程中控制操作温度是关键,该膜组件从稀溶液中回收芳香族化合物具有较大的应用潜力。

本文作者课题组[31]在前期研究基础上,对中空纤维渗透汽化膜组件的放大也进行了一定的研究,采用内皮层PAN中空纤维膜为基膜,通过动态负压LbL技术制备聚电解质中空纤维复合膜并组装成组件,对95%的乙醇/水体系进行渗透汽化分离,考察了负压侧压力、复合液流速、装填密度和纤维长度等组装条件对膜分离性能的影响,并对膜组件进行了放大,制备了直径4英寸、长0.5 m、有效膜面积为0.5 m2的中空纤维复合膜组件,利用该组件开展了医药中间体生产过程中实际废水的渗透汽化中试研究。废水主成分正丁醇含量约为 93.0%,水含量7.0%左右。运行180 h的数据显示:组件性能稳定,其透过液水含量一直维持在 98.0%以上,渗透通量在200~400 g/(m2·h)(50 ℃)之间,显示了较为优异的渗透汽化性能,为今后中空纤维渗透汽化膜组件的生产和工业化应用奠定了良好的基础,值得在工业中推广应用。

综合以上中空纤维渗透汽化复合膜的中试研究可以发现,中空纤维渗透汽化复合膜组件的组装条件以及渗透汽化过程中的操作条件都会对复合膜的分离性能产生一定程度的影响。

5 结 语

在能源危机与环境污染日益严重的今天,渗透汽化作为一种简便、无污染且高效率的分离方式已经受到了广泛关注,并且已经有了工业化的板框式渗透汽化膜组件。相比板框式渗透汽化膜组件,中空纤维式渗透汽化膜组件在器件小型化和节约成本方面具有独特优势,中空纤维渗透汽化复合膜是膜分离技术领域的主要研发方向,随着无机陶瓷膜以及有机/无机杂化和复合膜等膜材料的发展以及对组件结构参数的优化,中空纤维渗透汽化膜组件将会在医药、化工、环保、食品等各个领域具有较大的应用潜力。然而中空纤维渗透汽化膜组件的制备虽然在实验室阶段获得了成功,但其工业化应用仍受到一些因素的制约,主要包括以下几个方面。

(1)溶剂组分在膜中溶解扩散速度差异决定渗透汽化性能,因此渗透汽化过程对膜材料、分离层和器件的性能都提出了更高的要求。应从分子模拟技术出发构建具有目标导向的分离膜材料设计模式,从纳微和分子层次认识材料与组分间的相互作用,并进一步发展获得超薄无缺陷分离层的新途径。

(2)中空纤维膜组件的结构参数对渗透汽化性能有重要影响,对其结构参数进行计算模拟与优化设计是未来获得高性能中空纤维渗透汽化膜组件的重要方向。要考虑综合抽吸方式、沿纤维轴向压降和温降、膜表面的浓差极化、纤维效率等关键因素。

(3)由于渗透汽化的分离体系大多为有机溶剂体系,有机溶剂对胶黏剂的溶胀会造成膜组件的短流现象,因此发展耐溶剂和耐高温的封装材料是未来保证中空纤维渗透汽化膜组件稳定运行必须考虑的重要因素。

[1] Zhang G J,Gao X,Ji S L,et al. One-step dynamic assembly of polyelectrolyte complex membranes[J].Materials Science and Engineering C,2009,29(6):1877-1884.

[2] Yuan H K,Ren J,Ma X H,et al. Dehydration of ethyl acetate aqueous solution by pervaporation using PVA/PAN hollow fiber composite membrane[J].Desalination,2011,280(1-3):252-258.

[3] Zhang G J,Song X,Li J,et al. Single-side hydrolysis of hollow fiber polyacrylonitrile membrane by an interfacial hydrolysis of a solvent-impregnated membrane[J].Journal of Membrane Science,2010,350(1-2):211-216.

[4] 李冰冰,王亮,孙德,等. PDMS中空纤维复合膜渗透汽化分离丙酮-水溶液[J]. 膜科学与技术,2011,31(5):18-24.

[5] 宋明宇,沈江南,陈欢林. 聚乙烯醇-海藻酸钠共混中空纤维复合膜用于异丙醇脱水[J]. 石油化工,2004,33(3):216-219.

[6] Liu Y L,Yu C H,Ma L C,et al. The effects of surface modifications on preparation and pervaporation dehydration performance of chitosan/polysulfone composite hollow-fiber membranes[J].Journal of Membrane Science,2008,311(1-2):243-250.

[7] Guo J X,Zhang G J,Wu W,et al. Dynamically formed inner skin hollow fiber polydimethylsiloxane/polysulfone composite membrane for alcohol permselective pervaporation[J].Chemical Engineering Journal,2010,158(3):558-565.

[8] Sukitpaneenit P,Chung T S. PVDF/Nanosilica dual-Layer hollow fibers with enhanced selectivity and flux as novel membranes for ethanol recovery[J].Industrial & Engineering Chemistry Research,2012,51(2):978-993.

[9] Jiang L Y,Chung T S,Rajagopalan R. Dehydration of alcohols by pervaporation through polyimide Matrimid asymmetric hollow fibers with various modifications[J].Chemical Engineering Science,2008,63(1):204-216.

[10] Xu Z K,Dai Q W,Liu Z M,et al. Microporous polypropylene hollow fiber membranes Part 2. Pervaporation separation of wate/erthanol mixtures by the Poly (acrylic acid) gratfed membranes[J].Journal of Membrane Science,2003,214(1):71-81.

[11] Ge Q Q,Wang Z B,Yan Y S. High-Performance zeolite NaA membranes on polymer-zeolite composite hollow fiber supports[J].Journal of the American Chemical Society,2009,131(47):17056-17057.

[12] Wang N X,Zhang G J,Ji S L,et al. Dynamic layer-by-layer self-assembly of organic-inorganic composite hollow fiber membranes[J].AIChE Journal,2012,58(10):3176-3182.

[13] Peters T A,Fontalvo J,Vorstman M A G,et al. Hollow fibre microporous silica membranes for gas separation and pervaporation:Synthesis,performance and stability[J].Journal of Membrane Science,2005,248(1-2):73-80.

[14] Zhang G J,Li J,Ji S L. Self-assembly of novel architectural nanohybrid multilayers and their selective separation of solvent-water mixtures[J].AIChE Journal,2012,58(5):1456-1464.

[15] Yuan W H,Chen H R,Chang R R,et al. Synthesis and characterization of high performance NaA zeolite-polyimide composite membranes on a ceramic hollow fiber by dip-coating deposition [J].Desliantion,2011,273(2-3):343-351.

[16] 李冰冰,许振良,郑忠生,等. PDMS/PES中空纤维渗透汽化复合膜的制备[J]. 膜科学与技术,2009,29(5):29-33.

[17] Kai T,Tsuru T,Nakao S,et al. Preparation of hollow-fiber membranes by plasma-graft filling polymerization for organic-liquid separation[J].Journal of Membrane Science,2000,170(1):61-70.

[18] Tsai H A ,Ye Y L,Lee K R,et al. Characterization and pervaporation dehydration of heat-treatment PAN hollow fiber membranes[J].Journal of Membrane Science,2011,368(1-2):254-263.

[19] Liu Y,He B Q,Li J X,et al. Formation and structural evolution of biphenyl polyamide thin film on hollow fiber membrane during interfacial polymerization[J].Journal of Membrane Science,2011,373(1-2):98-106.

[20] Sun S P,Hatton T A,Chan S Y,et al. Novel thin-film composite nanofiltration hollow fiber membranes with double repulsion for effective removal of emerging organic matters from water[J].Journal of Membrane Science,2012,401-402:152-162.

[21] Pan K,Fang P,Cao B. Novel composite membranes prepared by interfacial polymerization on polypropylene fiber supports pretreated by ozone-induced polymerization[J].Deslination,2012,294:36-43.

[22] Zuo J,Wang Y,Sun S P,et al. Molecular design of thin film composite (TFC) hollow fiber membranes for isopropanol dehydrationviapervaporation[J].Journal of Membrane Science,2012,405-406:123-133.

[23] Decher G,Hong J D,Schmidt J. Development of self-assembly LbL technology[J].Thin Solid Films,1992,210(2):831-837.

[24] Ackern F V,Krasemann L,Tieke B. Ultrathin membranes for gas separation and pervaporation prepared upon electrostatic self-assembly of polyelectrolytes[J].Thin Solid Films,1998,327:762-766.

[25] Zhang G J,Song X,Ji S L,et al. Self-assembly of inner skin hollow fiber polyelectrolyte multilayer membranes by a dynamic negative pressure layer-by-layer technique[J].Journal of Membrane Science,2008,325(1):109-116.

[26] Wang N X,Zhang G J,Ji S L,et al. The salt-,pH- and oxidantresponsive pervaporation behaviors of weak polyelectrolyte multilayer membranes[J].Journal of Membrane Science,2010,354(1-2):14-22.

[27] Zhang G J,Ruan Z G,Ji S L,et al. Construction of metal-ligand-coordinated multilayers and their selective separation behavior[J].Langmuir,2010,26(7):4782-4789.

[28] Zhang G J,Dai L M,Ji S L. Dynamic pressure-driven covalent assembly of inner skin hollow fiber multilayer membrane[J].AIChE Journal,2011,57(10):2746-2754.

[29] Zhou F B,Koros W J. Pervaporation using hollow-fiber membranes for dehydrating acetic acid and water mixtures[J].Industrial &Engineering Chemistry Research,2006,45(5):1787-1796.

[30] Shao P,Huang R Y M. Polymeric membrane pervaporation[J].Journal of Membrane Science,2007,287(2):162-179.

[31] Zhang G J,Wang N X,Song X,et al. Preparation of pilot-scale inner skin hollow fiber pervaporation membrane module:Effects of dynamic assembly conditions[J].Journal of Membrane Science,2009,338(1-2):43-50.

[32] Hoda N,Suggala S,Bhattacharya P. Pervaporation of hydrazinewater through hollow fiber module:Modeling and simulation[J].Computers and Chemical Engineering,2005,30(2):202-214.

[33] Tsuyumoto M,Akita K,Teramoto A. Pevaporation transport of aqueous ethanol:Dependence of permeation rates on ethanol concentration and permeate side pressures[J].Desalination,1995,103(3):211-222.

[34] Michio T,Akio T,Patrick M. Dehydration of ethanol on a pilot-plant scale,using a new type of hollow-fiber membrane[J].Journal of Membrane Science,1997,133(1):83-94.

[35] Andrew S,Alberto C H,Cristiano P B. Hollow fiber modules for orange juice aroma recovery using pervaporation[J].Desalination,2002,148(1-3):111-114.