酮苯脱蜡装置节能减排一体化

沈人杰,陈 慧,刘晓飞

(西安交通大学化工系,陕西 西安 710049)

过程工业(包括石化、化工、食品、造纸、冶金、建材等)是我国国民经济的重要组成部分,而这些工业又是用能和用水的大户[1],对这些传统企业进行优化改造,不仅是提高我国过程工业企业竞争力的重要途径,也是可持续发展的要求。

夹点技术是一种综合热力学原理和系统工程的方法。目前,夹点技术在企业能量系统优化中应用较广[2-5]。通过能量系统优化可以减少蒸汽和冷却水用量,这是因为水常用作能量载体,如加热用的加热蒸汽、冷却用的冷却水。如果能量系统不合理,将导致加热蒸汽和冷却水用量的增加。此时若不改造能量系统,仅从节水的角度考虑问题,那么这部分水是无法节省的。因此对系统进行节能优化的同时,往往可以取得明显的节水的效果。此外对用能系统优化后,也可减少CO2的排放。

本文作者运用夹点技术对酮苯脱蜡装置进行节能优化,给出了换热网络的优化方案,计算了此方案所达到的节水和CO2减排效果。

1 酮苯脱蜡装置物流数据

1.1 酮苯脱蜡装置简介

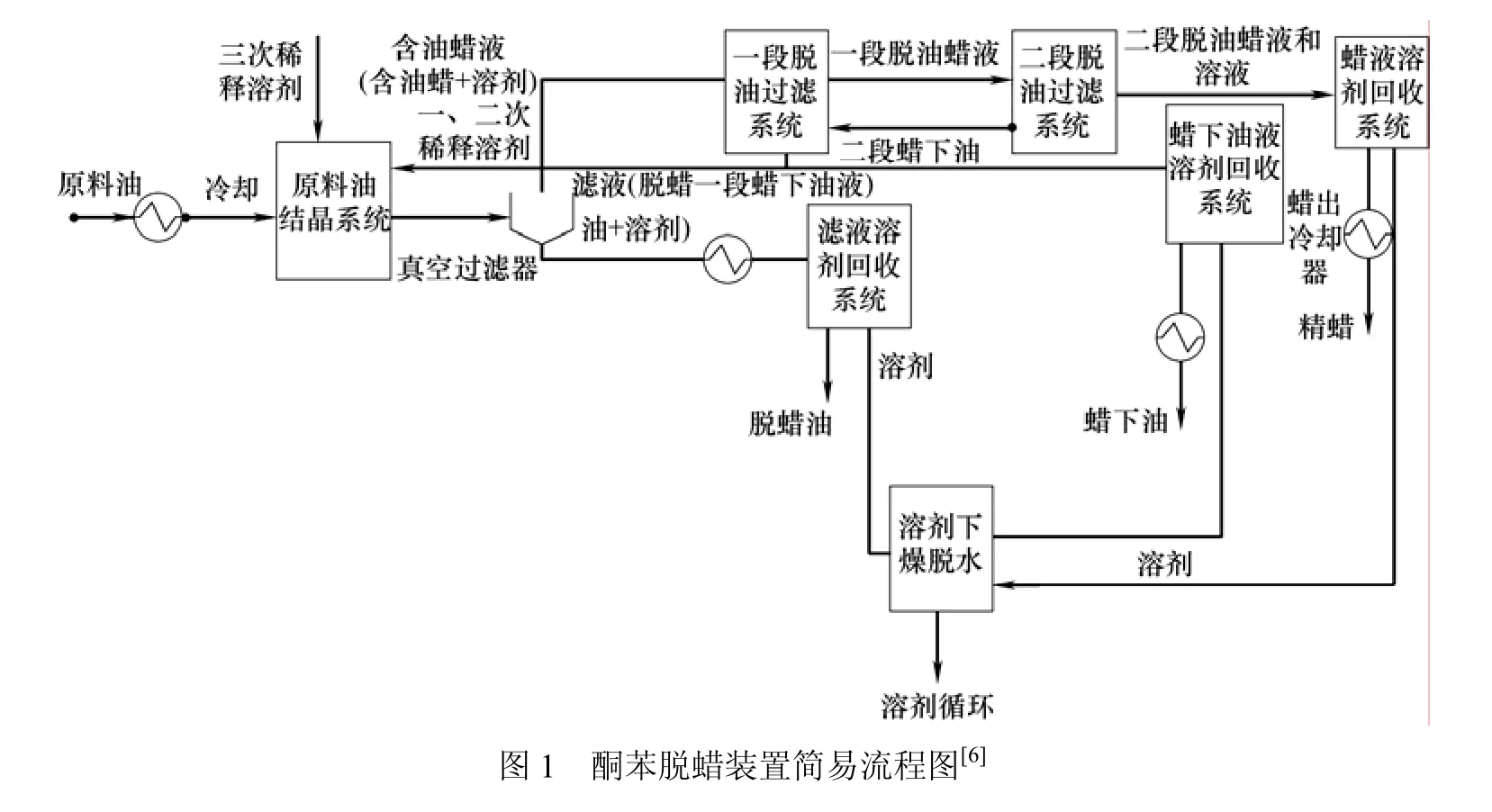

以某42万吨/年的酮苯脱蜡装置为研究对象,其工艺流程简图如图1所示,主要包含冷冻、结晶、真空过滤、回收 4道工序。其中,冷冻工序用来提供系统中的冷量,作为冷却公用工程考虑,未出现在图1中。

1.2 酮苯脱蜡装置的物流数据

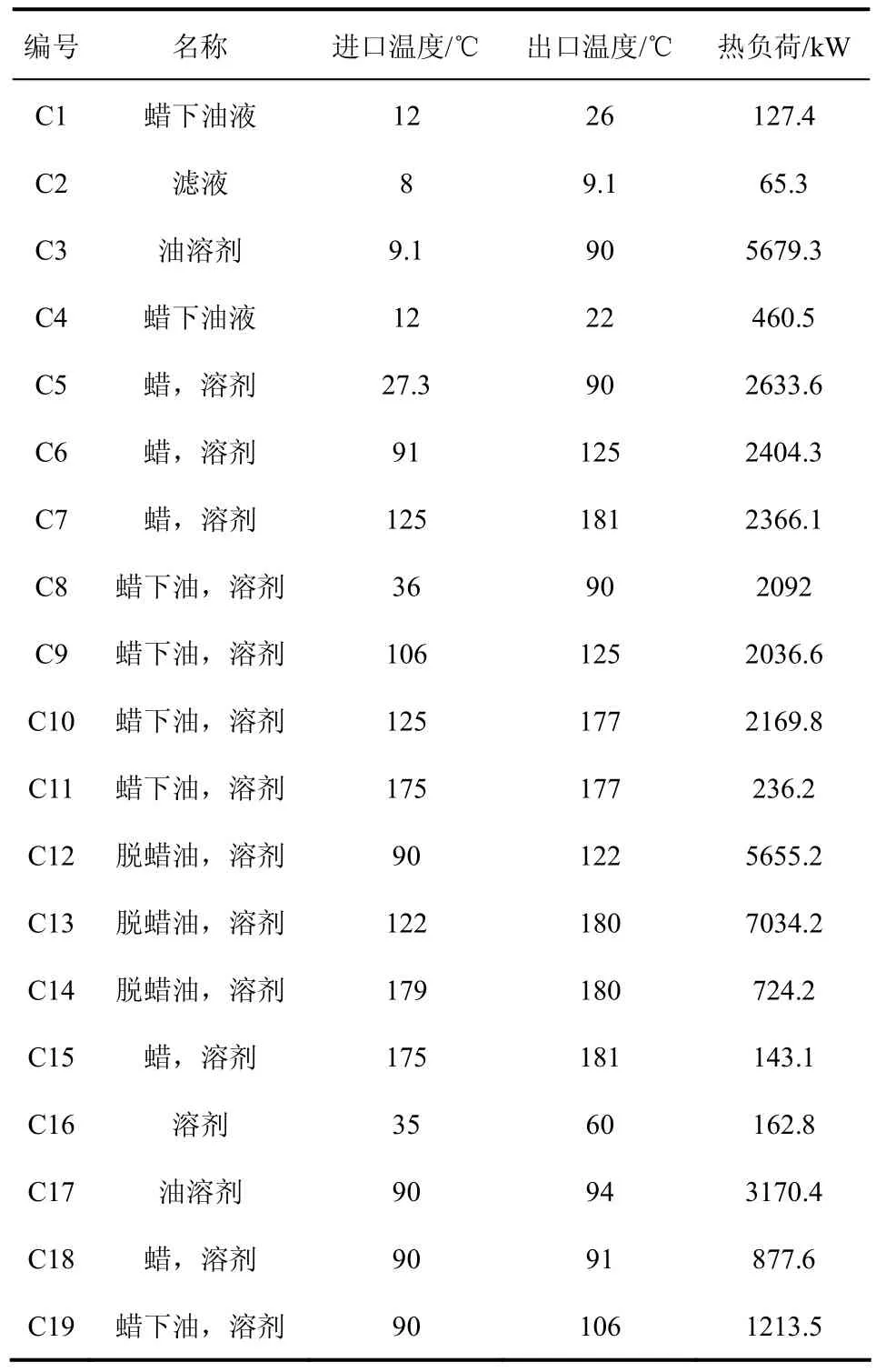

某酮苯脱蜡装置共提取出30股热流和19股冷流,如表1和表2所示。

2 酮苯脱蜡装置的优化分析

2.1 酮苯脱蜡装置的夹点分析

针对某石化企业酮苯脱蜡装置,综合考虑热回收能量、换热面积、换热网络改造费用和工况稳定操作等因素,取最小传热温差为 10 ℃[7]对现行换热网络进行分析。

将各物流数据输入PINCH 2.0软件计算得到如下结果:整个换热网络的夹点平均温度为 95 ℃,即夹点处热物流温度为 100 ℃,冷物流温度为 90℃。系统所需要的最小加热公用工程量为 8445.11 kW,所需最小冷却公用工程量为6946.81 kW。而现行换热网络实际加热公用工程用量为 12673.59 kW,实际冷却公用工程用量为11175.09 kW。由此可算得该装置的节能潜力为4228.3 kW,约占现行加热公用工程量的33.4%,占现行冷却公用工程量的37.8%。

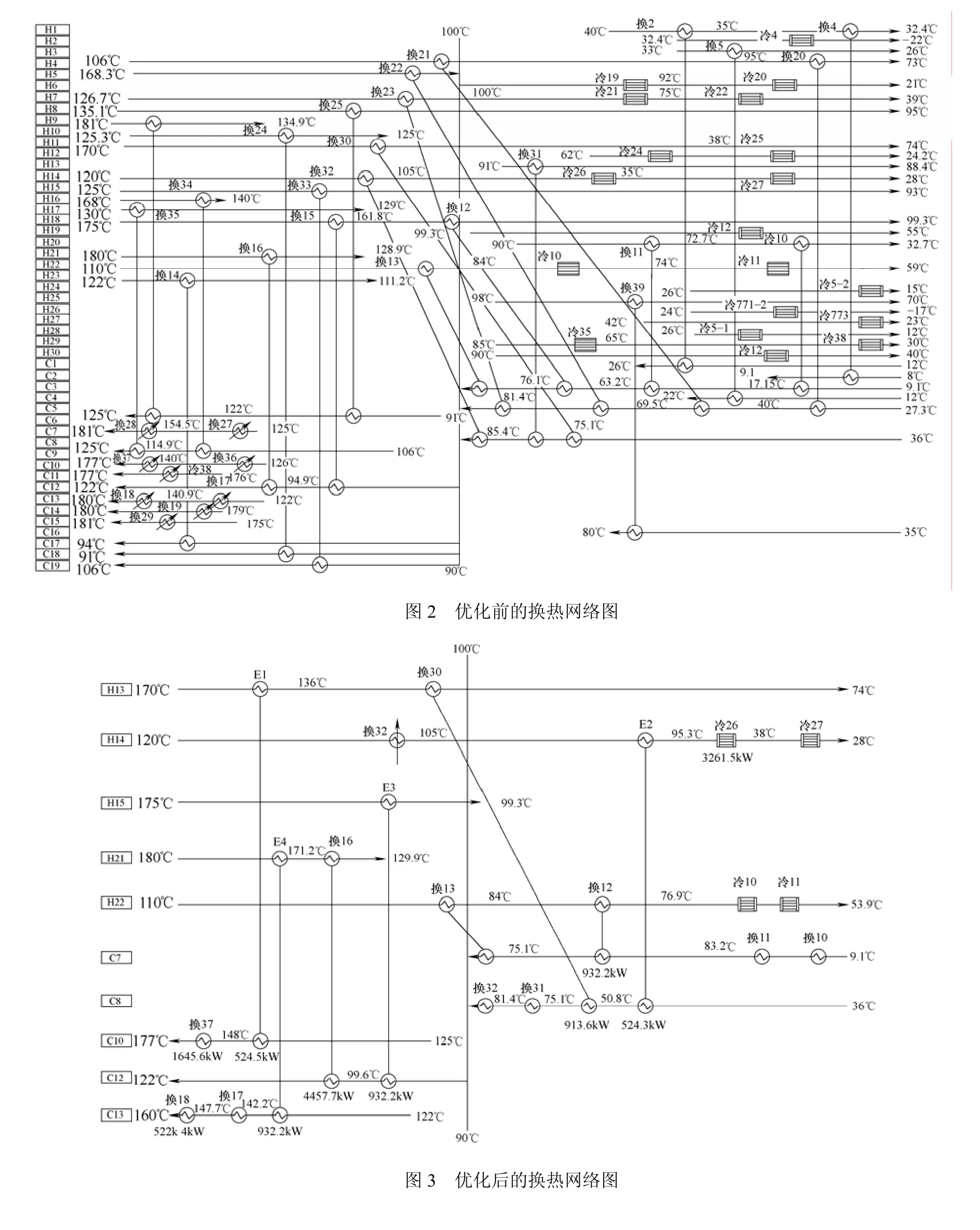

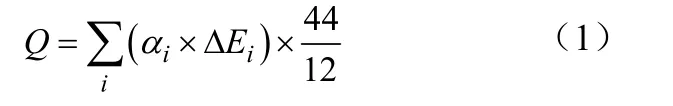

2.2 酮苯脱蜡装置的热集成优化

考虑装置的用能实际情况,如换热器之间距离的限制、物流之间是否能匹配等因素,对部分物流进行重新匹配,提出优化方案。酮苯脱蜡装置改造前换热网络的匹配如图2所示,改造后的换热网络如图3所示(仅列出了需要变动的物流)。换热网络优化后,可以节约加热公用工程1456.4 kW,占加热公用工程用量的11.49%;冷却公用工程524.2 kW,占冷却公用工程用量4.69%。具体优化方案如下。

表1 酮苯脱蜡装置的热物流数据

表2 酮苯脱蜡装置的冷物流数据

(1)换30是热流H11与冷流C8跨越夹点的传热。现调整换热器 30的换热面积,使得热物流H11的温度从135 ℃到74 ℃,冷物流C8的温度从60.8 ℃到75.1 ℃,热负荷为913.6 kW;夹点之上新增换热器E1,在H11与C10之间换热,使得热物流H11的温度从170 ℃到135 ℃,冷物流C10的温度从125 ℃到148 ℃,其热负荷为524.2 kW;去掉换36,减小换37的热负荷,使得冷物流C10的温度从148 ℃到170 ℃,热负荷为1645.6 kW;夹点之下新增换热器E2,在H14和C8之间换热,使得热物流H14的温度从105 ℃到95.3 ℃,冷物流C8的温度从36 ℃到60.8 ℃,其热负荷为524.2 kW;减小冷26的热负荷,使得热物流H14的温度从95.3 ℃到35 ℃,热负荷为3268.5 kW。

(2)换12是热流H18与冷流C3跨越夹点的传热。现新增换热器E3,在H18和C12之间换热,使得热物流H18的温度从175 ℃到99.3 ℃,冷物流C12的温度从90 ℃到99.6 ℃,其热负荷为932.2 kW;减小换16的热负荷,使得热物流H21的温度从171.2 ℃到128.9 ℃,使得冷物流C12从99.6 ℃到122 ℃,热负荷为4457.7 kW;新增换热器E4,在H21和C13之间换热,使得热物流H21的温度从180 ℃到171.2 ℃,冷物流C13从122 ℃到142.2℃,热负荷为932.2 kW;减小换18的热负荷,使得冷物流C13的温度从147.7 ℃到180 ℃,热负荷为5228.4 kW;夹点之下调整换12的换热面积,在H22和C3之间换热,使得热物流H22的温度从84℃到78.9 ℃,冷物流C3的温度从63.2 ℃到75.1℃,热负荷为932.2 kW;去掉换15,冷10、冷11负荷不变,冷11出口温度变为53.9 ℃。

2.3 酮苯脱蜡装置优化后经济性分析

该方案可以节约加热公用工程1456.4 kW,蒸汽的热值取2797 kJ/kg,计算得可节约的蒸汽量约为1.87 t/h,运行时间按每年8000 h计算,由此可知节省的蒸汽为 14996.18 t/a,蒸汽的费用取 183元/吨,则可节约蒸汽投资274.4万元/年。改造后可以节约冷却公用工程 524.2 kW,全部为空冷器节约,空冷器的电机效率取 0.97,工业用电按 0.35元/千瓦时计算,那么可以节约的空冷量费用为 4.1万元/年,总计节约能量费用278.5万元/年。

投资费用为180.6万元,投资回收期为0.65年,约为8个月。该方案充分考虑了现有装置的限制,对原流程改动较小,投资也较少,回收期比较短,具有非常好的可行性。

2.4 酮苯脱蜡装置的节水和CO2减排效果

通过换热网络的优化可以减少蒸汽的用量。采用此方案,将节约蒸汽14996.18 t/a,折算相应的节水量约为1.8万吨/年(按1.2 t水可产生1 t蒸汽计)。

由于节约蒸汽量使得制水和锅炉的排污将减少0.30 万吨/年(1.2 t水产1 t蒸汽,其中的0.2 t按排污量计算)。

根据节约的蒸汽的量可计算CO2减排量。

CO2减排量由式(1)计算[8]。

式中,Q为 CO2减排量,kg;αi为能源i的CO2排放系数的碳当量折算为二氧化碳当量系数;ΔEi为能源i的节约量,kW。

其中,ΔE=ce×Ep,Ep为终端能源节约量,ce为能源转化效率。

假设所用电力为燃煤火力发电,CO2排放系数取0.25 kg/(kW·h),能源转化率取0.85。对于所提出的优化方案,按照实际节约的蒸汽量来计算换热网络优化后的二氧化碳减排量,见式(2)。

全年按8000 h计算,合计全年可以减排为二氧化碳减排9078.2 t。

3 结 论

基于夹点分析的能量集成技术,不仅可以优化能量的利用结构,提高能量的利用效率,节能的同时也可以节水以及减少CO2的排放。根据某石化企业酮苯装置能量集成项目的工程实例,可以看出由夹点技术改造所能取得的显著节能节水效果以及所形成的CO2减排量。因此采用夹点技术进行能量集成,节约能源、减少CO2排放对企业和国家意义重大。

[1]张雷.中国能源供应战略的调整[J].中国建设动态阳光能源,2002,24(12):7-9.

[2]于文辉,李玮.夹点技术在重芳烃分离装置节能改造中的应用[J].化学工程,2010,38(7):96-99.

[3]高海见,邢涛.甲基叔丁基醚裂解制高纯异丁烷换热网络优化[J].化学工程,2010,38(1):82-85.

[4]全玲玲.夹点技术及其在小型分布式能源系统中的应用[J].发电设备,2011,25(1):28-32.

[5]于干红,叶鑫,等.甲醇合成及精馏单元的热集成[J].化工进展,2009,28(s1):341-345.

[6]陈慧,冯霄.酮苯脱蜡装置热集成[J].石油石化节能,2010,3(6):1-6.

[7]Yoon Sunggeun,Lee Jeongseok,Park Sunwon.Heat integration analysis for an industrial ethylbenzene plant using pinch analysis[J].Applied Thermal Engineering,2007,27:886-893.

[8]汪刚,冯霄.基于能量集成的 CO2减排量的确定[J].化工进展,2006,25(12):1467-1470.