苯氯化装置换热网络系统优化

王真贝,吕灯生,钱 赟,顾森荣

(江苏扬农化工集团有限公司,江苏 扬州 225001)

随着社会的发展、科技的进步,人们对能源使用的要求也越来越高。中国在制定国民经济和社会发展五年规划纲要时明确提出了“强化能源节约和高效利用的政策导向,加大节能力度,通过优化产业结构特别是降低高耗能产业比重,实现结构节能;通过开发推广节能技术,实现技术节能”等要求。作为传统重工业,化工企业的优化装置,节约能源已经成为生产中必不可少的一个环节。因此有效优化化工装置的换热网络,最大限度的回收热量是每个化工企业所必须分析的问题[1,2]。目前已经开发出多种成熟的换热网络最优化综合方法,其中最有影响力的是夹点分析法和数学规划法。夹点分析技术方法简单、思路独特、灵活、实用、易于理解和掌握、经济效益显著。本文通过采集扬农化工集团苯氯化系统装置的工艺参数,利用夹点分析法对装置能耗分析、提出优化改造方案。

1 工艺流程及数据采集

1.1 工艺流程

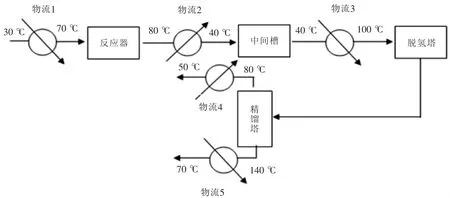

江苏扬农化工集团有限公司苯氯化装置主要流程如下:苯经预热器预热(物流1:温度30℃升至70℃)进入反应器与氯气反应,反应后氯化液经冷却器冷却(物流2:温度80℃降至40℃)送入中间槽存储,中间槽物料经脱氢预热器预热(物流3:温度40℃升至100℃)送入脱氢塔脱氢,脱氢塔物料送入苯精馏塔分馏,塔顶物料经冷却器冷却(物流4:温度80℃降至50℃)后送入回收苯库,塔釜物料经冷却器冷却后(物流5:温度140℃降至70℃)送入氯化苯精馏塔生产氯化苯成品,由于成品精馏塔涉及成品质量,因此不考虑采用热交换器,相关工艺流程方框图见图1。

图1 苯氯化方框图

1.2 数据采集

针对以上工艺流程的五股热流,通过查理化常数手册、物料、能量衡算等方法对所需数据进行采集,采集数据见表1。

表1 苯氯化装置物流参数

2 夹点分析法概述

2.1 夹点位置确定

夹点分析法通常采用温-焓图和问题表法确定夹点的位置。

采用温-焓图法,首先确定一个系统最小的传热温差—夹点温差。夹点是冷热负荷温焓线上传热温差最小的地方。

当物流较多时,采用温-焓图法比较繁琐,不够准确,问题表法简洁易用,所以,本文采用问题表法。

2.2 夹点技术的设计原则

夹点是系统的用能“瓶颈”的地方,它将换热网络分成两部分,即夹点之上和夹点之下。为了使公用工程消耗最小,需遵循以下三个基本原则:

(1)不应有跨越夹点的传热;(2)在夹点之上,应尽量避免使用冷却器;(3)在夹点之下,应尽量避免使用加热器。

2.3 夹点技术设计准则

(1)物流数目准则

夹点物流,夹点之上,冷物流数要多于热物流数,夹点之下,冷物流数要少于热物流数。若生产过程中夹点处物流不满足此准则,可以通过分流解决。

(2)热容流率准则

根据经验,热容流率相近的冷、热物流匹配换热,有效能损失小。夹点处物流,夹点上方,热物流热容流率小于或等于冷物流热容流率,夹点下方,热物流热容流率大于或等于冷物流热容流率。同样不满足此准则时,可以通过分流来遵守该准则。

(3)最大换热负荷准则

为保证换热设备投资费用和换热单元数,每一次换热应该达到完成至少一股物流的目标温度。

2.4 夹点设计经验规则

(1)经验规则一,选择换热匹配的热负荷等于该匹配的冷、热流体中的热负荷较小者,使热负荷较小物流通过一次换热达到目标温度。这样可以减少换热设备数,减少换热设备投资费用。

(2)经验规则二,选择热容流率相近的冷、热流体进行匹配换热,使换热器结构简单、费用低[3,4]。

3 苯氯化装置换热网络分析

3.1 夹点位置的确定

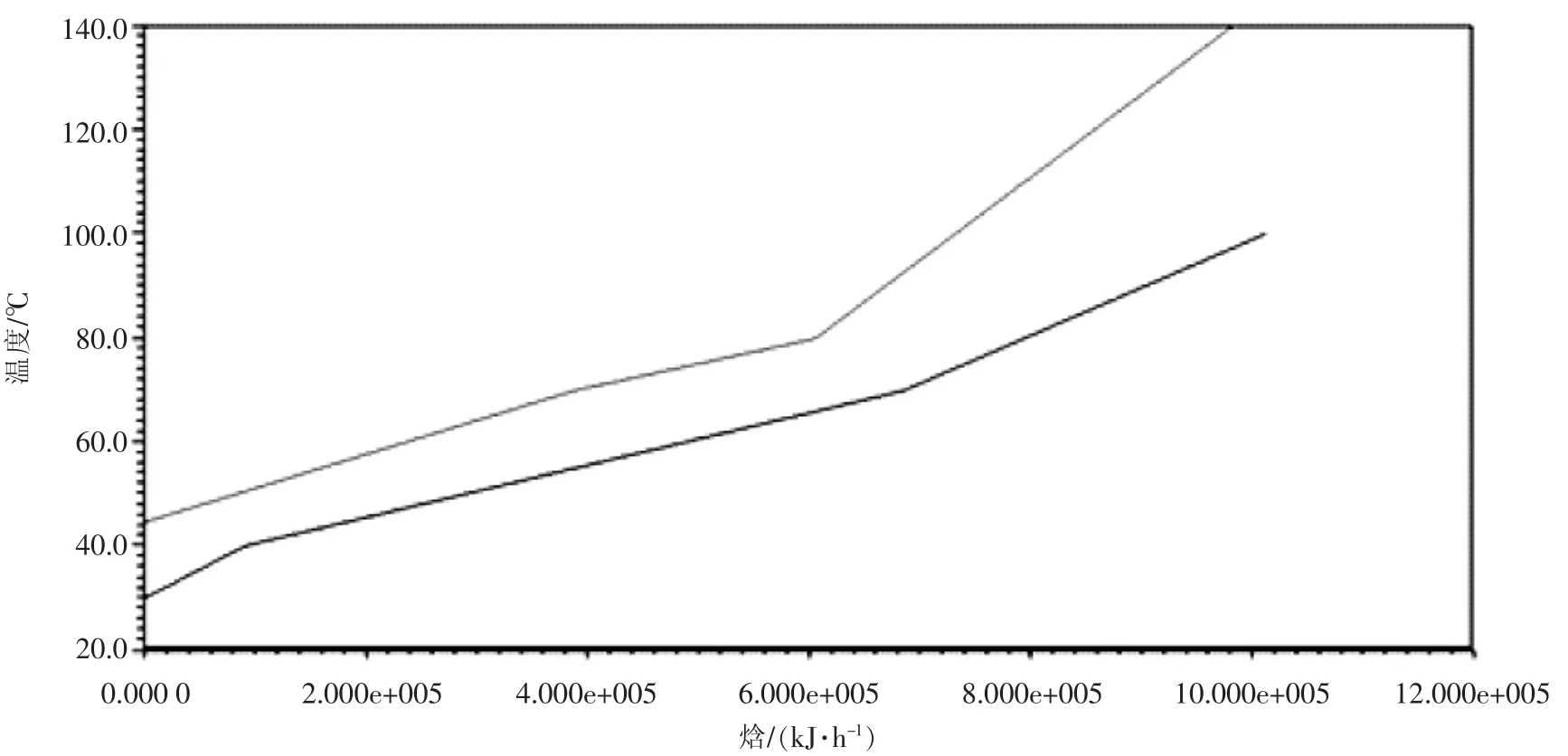

根据冷热流体数据可以绘制出温-焓图,根据温-焓图找出夹点位置,由于步骤繁琐此处仅列出ASPEN PLUS模拟出的温-焓图,本文采用问题表格法计算找出夹点位置。模拟温-焓图见图2。

图2 模拟温-焓图

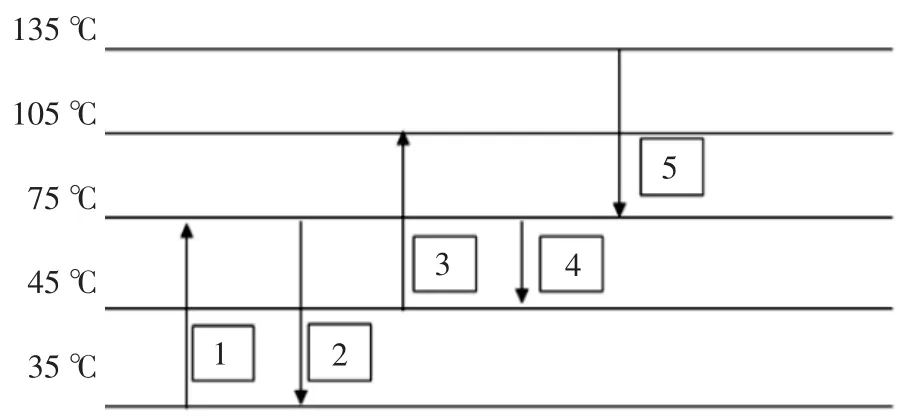

采用问题表格法计算夹点温度,首先根据经验,确定装置夹点温差Δ Tmin=5~15℃,首先将所有冷、热物流按进、出口温度大小排列起来,即,冷流体:30℃、40℃、70℃、100℃,热流体:40℃、50℃、70℃、80℃、140℃。取夹点温差Δ Tmin=10℃时,计算它们的平均温度。冷流体:35℃、45℃、75℃、105℃,热流体:35℃、45℃、75℃、135℃。将冷流体和热流体平均温度按大小排列并划分温区,即,35℃、45℃、75℃、105℃、135℃。5个温度可以划分4个温区,划分结果见图3。

图3 Δ T min=10℃时温区分析图

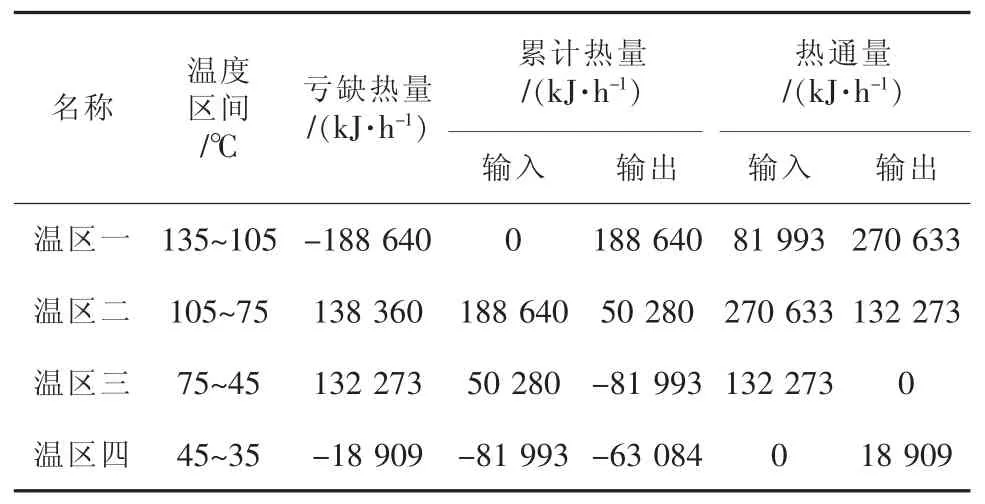

根据温区收集数据以及3.4所述,计算每个温区的热平衡,确定各温区输出和输入的能量,当ΔHi为负值时表示该温区有剩余能量。计算累计热量和热通量,计算结果见表2。

表2 Δ T min=10℃时问题表格

由表2可知,根据热力学定律,当外界无热量输入时,输出热量为负值是不合理的,所以外界必须提供热量,所以,最小加热公用工程量为81993 kJ/h。当外界输入81993 kJ/h时,最后温区输出的热量即最小冷却公用工程量为18909 kJ/h。温区三和温区四的热通量为0,所以,此处就是夹点。夹点位置在热物流温度50℃,冷物流温度40℃处。

根据ASPEN PLUS模拟热集合网路中冷热流体的总组合曲线也可以看出夹点位置为在热物流温度50℃,冷物流温度40℃处。

3.2 利用夹点原则对苯氯化系统换热网络进行优化

目前扬农集团苯氯化装置无换热网络,热源全部采用低压蒸汽,冷源采用系统冷却水,能耗较高,按照氯化苯成品4 t/h计算,用热公用工程能耗为1014364 kJ/h,用冷公用工程能耗为951280 kJ/h,总能耗约为1965644 kJ/h,折约16元/t。

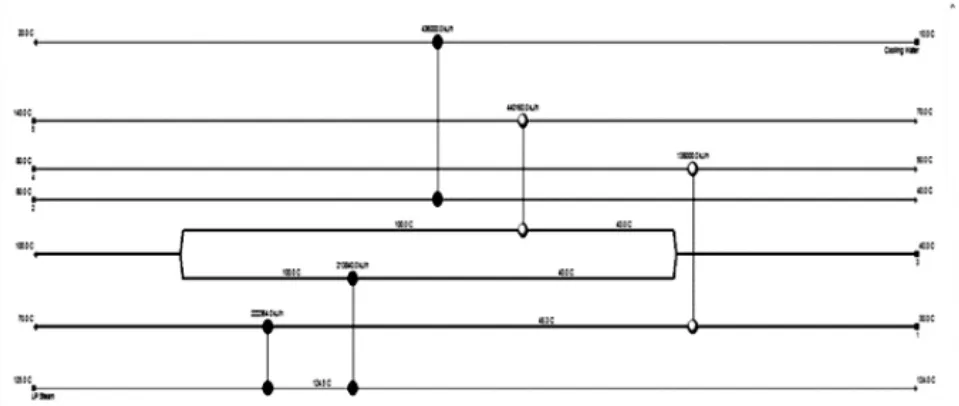

本文根据夹点原则以及分流原则,利用ASPEN PLUS工具,对氯化苯装置换热网络进行优化设计,设计换热网络见图4。

图4 ASPEN PLUS模拟苯氯化换热网络

可以看出,优化方案采用5个热交换器进行冷热物流换热,回收能量,达到降低生产能好的作用。

此方案热公用工程能耗为81993 kJ/h,冷公用工程能耗为18909 kJ/h,总能耗为100902 kJ/h。

3.3 经济分析

针对苯氯化装置能耗,采用夹点分析法,利用ASPEN PLUS软件模拟,确定了换热网络的改造方案并实施。共计增加换热器5台,折合约40万元,总改造费用约为67万元。改造完成后,设备运行稳定,年节约能耗14768756 MJ,折约50.1万元,投资回收期约为1.3年,能耗降低效益明显。

4 结语

本文在采集扬农化工集团苯氯化装置工艺参数的基础上,采用夹点分析法,结合ASPEN PLUS软件模拟,对苯氯化装置的换热网络进行分析并提出改造方案,改造方案可行性高,效益明显,投资回收期仅约为1.3年。

同时,对于现用工业装置,在满足正常操作的前提下,采用夹点分析法等过程集成技术,可以从宏观角度发现系统用能网络的不足并帮助确定最佳方案,为企业的节能增效提供有力支持。