扩建和优化事故氯和废氯气处理装置

阳林妹

(广西柳化氯碱有限公司,广西 柳州 545002)

广西柳化氯碱有限公司的氯碱项目采用离子膜制碱,设计能力为20万t/a,一期10万t/a于2010年1月建成投产,目前产量已达到15万t/a。为了解决离子膜电解槽在开停车时或生产过程中产生一定量低纯度的废氯气,配套了事故氯和废氯气处理装置,该装置自从项目开车至今,没有发生过安全事故和环保事故,使废氯气能达标排放,有效解决废氯气和事故氯气的排放,保护人身安全及周边环境。

事故氯和废氯气处理装置的工艺采用烧碱吸收双塔工艺流程,因目前市场对次氯酸钠产品需求量增加,公司决定对现有装置进行改造和扩建,以提高企业经济效益。

1 废氯气处理的原理

因氯气是剧毒物质,耐毒极限为3 mg/m3,车间空气中含氯量最高容许浓度为1 mg/m3。为了解决电解槽及其他工序在开停车、检修和清理时排放的废氯气,生产中包装液氯产生的废氯气(空气和氯气混合物),或者发生事故时紧急排放氯气,在氯气处理工序设置了废氯气处理及事故氯气处理装置。

废氯气和事故氯处理的装置的原理是用浓度为15%左右的稀碱液吸收氯气,其反应的化学反应式如下:2NaOH+Cl2→NaClO+NaCl+H2O+106 kJ

由于反应是放热反应,为此必须及时移出热量,控制的反应温度低于40℃,以避免有效氯的分解。反应时还要注意通氯量,通氯量过量时将发生过氯化反应,使全部次氯酸钠瞬间分解,造成跑氯事故,为此必须控制氢氧化钠过量0.1%~1.0%,反应终止时及时分析其残留过碱量[1]。

2 事故氯和废氯气处理装置工艺流程

事故氯和废氯气的处理装置工艺流程简图见图1。

图1 废氯气处理流程简图

电解槽、氯氢处理工序、氯化氢合成在开停车时产生的废氯气,正常生产中包装液氯产生的废氯气,事故时液氯储槽来的安全阀泄压氯气,氯氢处理工序超压排放的氯气,液氯来的液化尾气等进入一级废氯气吸收塔下部,在填料层与塔顶循环喷淋下来预先配好的15%稀碱液逆流接触发生化学反应;从塔顶出来未反应完氯气尾气进入二级废氯气吸收塔底部,在填料层继续与15%稀碱液反应;达到环保排放标准的尾气经塔顶导出通过引风机排入大气,通过检测和设置一级吸收塔入口气体压力,自动调节风机转速(变频调节),确保系统装置稳定在负压条件下运行,避免因出现正压导致其他工序发生跑氯事故。

一级废氯气吸收塔和二级废氯气吸收塔中的碱液和氯气发生化学反应后温度升高,从塔底流出分别进入一级碱液循环槽和二级碱液循环槽。一级碱液循环槽中的碱液由一级碱液吸收循环泵输送进一级碱液冷却器,用5℃冷冻水或循环水进行冷却后进入到一级废氯气吸收塔循环吸收进塔氯气;同理,二级碱液循环槽中的碱液由二级碱液吸收循环泵输送进二级碱液冷却器,用5℃冷冻水或循环水进行冷却后进入到一级废氯气吸收塔循环吸收进塔氯气。

碱液循环槽中的循环碱液在循环吸收氯气过程中浓度不断降低,待反应液有效氯含量≥10%,过碱量含NaOH小于或等于1%(wt)时即停止吸收,并启用备用槽。把槽中次氯酸钠溶液作为成品通过次氯酸钠成品泵输送到成品罐区出售,再从碱液配制槽通过碱液配制泵输送预先配制好的15%稀碱液作为备用。

装置中的碱液高位槽设置有自动开关阀,并与一、二级碱液吸收循环泵联锁,当一级碱液吸收循环泵或二级碱液吸收循环泵在停电或者发生故障停泵时自动打开,15%稀碱液从碱液高位槽进入一级废氯气吸收塔或二级废氯气吸收塔吸收废氯气,避免因停泵而发生跑氯事故。

3 事故氯和废氯气处理装置的特点

由图1可知,废氯气处理装置是由双塔处理废氯气工艺,以一级吸收塔为废氯气处理主塔,二级吸收塔为保护塔,且以废氯气吸收塔、碱液循环槽、碱液吸收循环泵和碱液冷却器作为2个循环吸收系统,每个循环系统可独自循环吸收废氯气。与单塔流程相比,双塔流程的优点是当一个循环吸收系统的设备发生故障时,另一个循环吸收系统仍可发挥作用,使全厂的废氯气处理装置不至于瘫痪。流程中的碱液高位槽设置有自控阀,和一、二级碱液吸收循环泵联锁,当一级或二级碱液吸收循环泵在发生故障停泵时自控阀打开,碱液高位槽15%稀碱液从进入一级废氯气吸收塔或二级废氯气吸收塔吸收废氯气,避免因停泵而发生跑氯事故。装置中的碱液吸收循环泵与尾气风机均设有应急电源,在全厂停电时立即启动应急电源,有效地解决事故状态下废氯气得到处理,实现生产装置安全环保本质化。

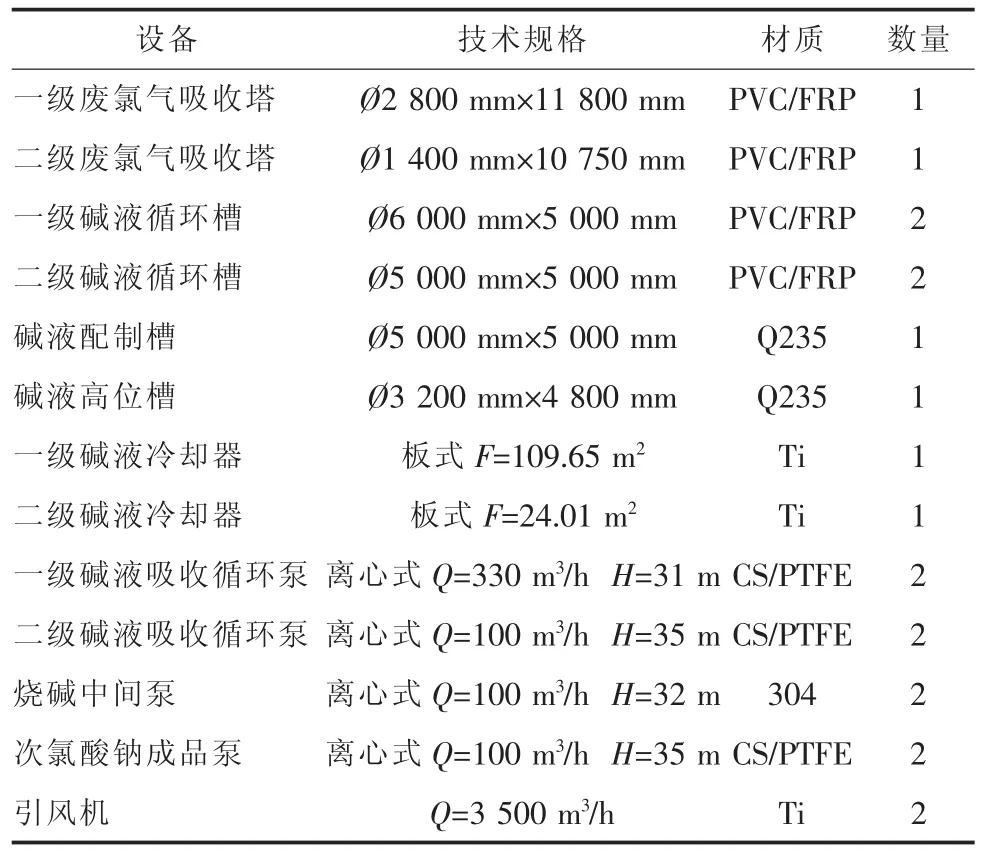

事故氯和废氯气处理装置的主要设备及规格见表1。

表1 废氯气处理装置主要设备一览表

4 事故氯和废氯气处理装置产能的扩建

次氯酸钠产品是公司主要氯碱产品之一。随着次氯酸钠产品市场的好转,原事故氯和吸收装置的次氯酸钠产量已经无法满足市场需求,根据生产需要公司决定对现有的装置进行产能扩建。为了节省投资,扩建的生产装置尽可能利用现有装置的厂房、设备和管道,并优化生产工艺流程。

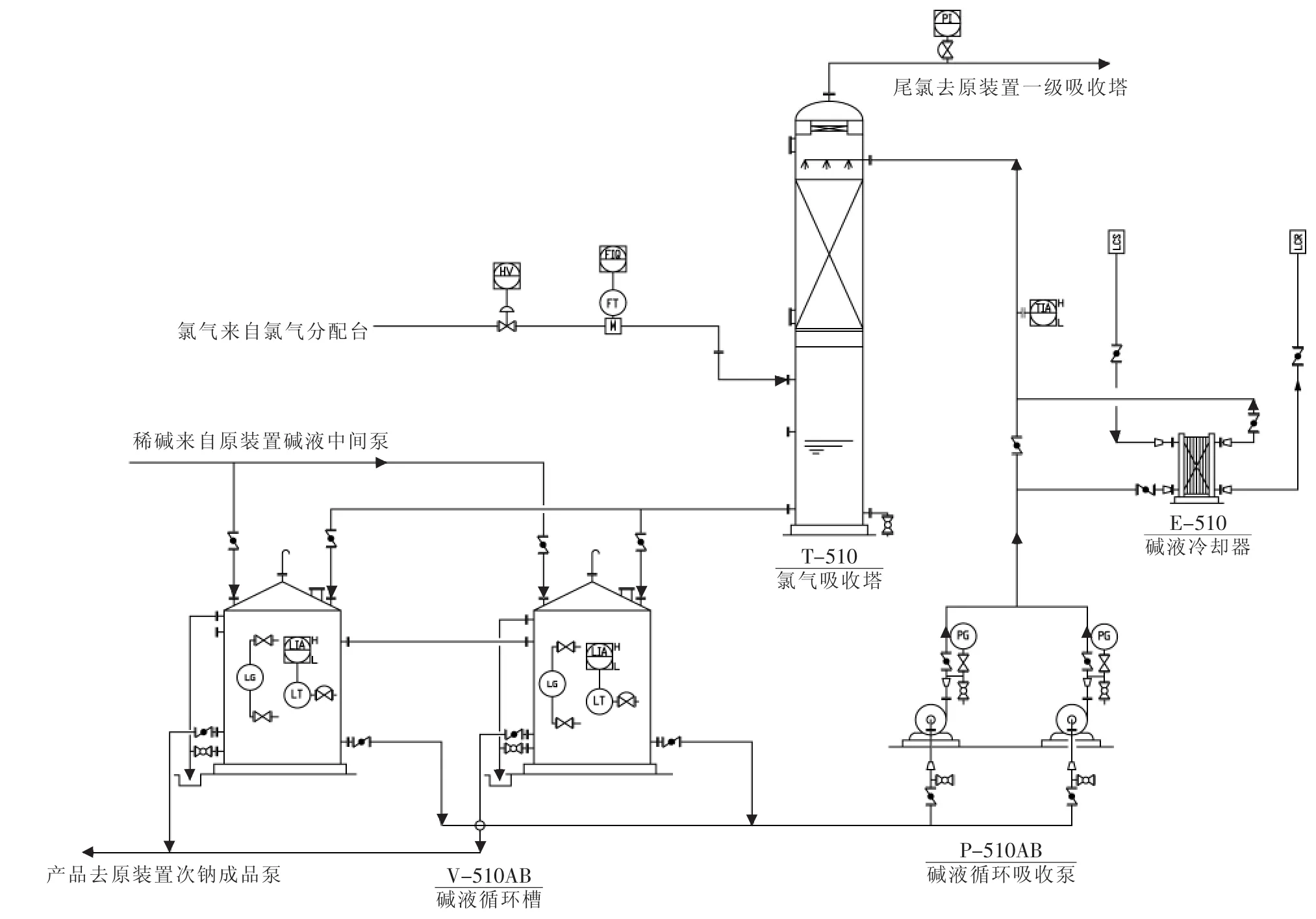

新扩建生产装置工艺流程简图见图2,来自分配台的氯气进到吸收塔底部逆流而上,通过填料层和碱液反应被吸收,从吸收塔顶出来尾气(未被吸收氯气)进入到原有事故氯吸收系统的一级吸收塔,继续和碱液进行吸收反应,不凝性尾气(空气)出二级吸收塔顶通过引风机排放。碱液循环槽中的碱液通过循环吸收泵输送进入到板式换热器,用5℃冷冻水冷却后进入吸收塔上部液体分布器,均匀喷洒到塔截面填料层上部,自上而下沿填料层表面流动,在填料层表面和逆流而上氯气进行化学反应,从塔底流入回到碱液循环槽。

当循环槽中的碱液浓度达到次钠产品时(0~1%wt),停下循环槽并启用备用槽。槽中次钠产品可通过原事故氯装置次钠成品泵输送到成品罐区。

新建事故氯和废氯气处理装置的主要设备及规格见表2。

5 扩建和优化后事故氯和和废氯气处理装置的优点

相对于原事故氯和废氯气吸收装置,扩建后事故氯和废氯气吸收装置有以下几方面的优点。

图2 新扩建生产装置生产工艺流程

表2 新建废氯气处理装置主要设备一览表

(1)在成本投资方面,因新建装置利用原有装置设备、厂房和管道,很大程度上节省投资。从表2看出,只增加1个氯气吸收塔、2个碱液循环槽、2台碱液吸收循环泵和1台板式换热器,如包括厂房等土建费用,投资费用只有原装置三分之一左右。

(2)扩建后整个装置产能上比原装置增加一倍,原装置二级吸收循环系统(即二级吸收塔和二级碱液循环槽)一般不用作生产次氯酸钠产品,主要处理一级吸收塔未吸收完全的氯气,起到把关作用。平时正常生产时,只用一级吸收塔和一级2个碱液循环槽生产次钠产品。扩建后装置可利用2个吸收塔和4个碱液循环槽进行生产次钠,产能增加一倍。

(3)新事故氯和废氯气处理装置在生产中能有效保证次钠产品质量。原装置的一级吸收塔主要处理电解工序、氯氢处理工序开、停车产生的废氯气和正常生产是液化包装产生的废氯气(空气和氯气),液氯储槽的安全阀打开的事故氯气等,所产生的氯气量是不确定的。原事故氯装置在生产次钠产品时,当一级碱液循环槽中的碱液浓度即将达到产品浓度(0~1%wt)时,此时吸收塔不能通大量氯气,如有大量氯气进吸收塔时,容易发生过氯化反应而导致循环槽中次钠产品报废,生产中曾经发生多次因为过氯化反应而造成次钠产品报废事故,不但浪费生产成本,而且增加环保排放压力。新装置有效解决这一难题,当一级碱液循环槽中的碱浓度低于5%时,转换备用槽后把该槽中的碱液输送到另外一级碱液循环槽,从氯气分配台通少量氯气直到槽中碱浓度达到产品浓度。

(4)新装置在生产过程中更为有效保证安全,当氯系统发生事故排放大量氯气时,同时有3个吸收塔和6个碱液循环槽参与处理氯气,最大限度吸收氯气的排放量。

6 扩建后废氯气处理装置的产能估算

一般生产次氯酸钠产品时,只使用一级吸收塔和一级碱液循环槽生产,二级吸收塔和二级碱液循环槽作为吸收一级吸收塔未吸收完全的氯气,确保装置不发生跑氯事故。扩建后装置可利用2个吸收塔和4个碱液循环槽进行生产次钠,产能增加一倍。

在生产一槽次钠产品时,初始吸收碱浓度15%(wt),通氯气反应,等到吸收碱浓度(0~1%wt),有效氯12%左右时即变成次钠产品时,所消耗时间20 h左右。碱液循环槽中次钠体积V=πR2H=3.14×32×3.4=96(m3)(循环槽直径 3 m,液位高度 3.4 m),折为 105 t次钠(次钠密度为1.1 t/m3),含如按每年8000 h算,侧新装置两个吸收塔同时进行生产时,可生产次钠8000×105×2/20=8.4 万t/a。

7 废氯气的处理操作中注意事项

(1)严格控制操作温度。由于刻吸收反应是放热反应,为此必须及时移出热量,及时调节碱液冷却器的循环冷却水或冷冻水阀门,控制的反应温度低于40℃以下,最好控制低于20℃,以免因温度过高有效氯分解。

(2)控制碱液循环槽中的NaOH含量在要求范围内,以免过氯化反应。运行过程中注意观察循环液颜色变化,成品次氯酸钠溶液(有效氯含量≥10%)的颜色为浅黄绿色透明液体,可以用pH值控制,当pH值达到11.0~12.0时,反应达到终点。

(3)注意废氯气处理装置压力的变化。确保废氯气处理系统压力控制在负压状态,避免氯气外泄。

8 结论

废氯气处理装置的工艺采用稀碱液吸收双塔工艺流程,不仅解决了离子膜生产中的废气处理问题,而且将废氯气回收转化为用途广泛的次氯酸钠产品,具有较好的经济效益。在氯碱生产中排放废氯气或事故状态下处理大量的外逸氯气提供了保证,保护了环境和工人的生命安全,也提高了企业的经济益。