氯乙烯合成废碱液的循环利用研究

罗小容

(成都华融化工有限公司,四川成都,611933)

聚氯乙烯(PVC)是五大通用塑料之一,广泛应用于工业、农业、国防、建筑和包装等领域。其生产方法有石油(乙烯)法和乙炔法两条路线。国外以乙烯法为主,国内以电石法为主。某公司PVC的生产方法为电石乙炔法,氯乙烯单体的合成是以乙炔和氯化氢气体为原料,通过吸附氯化汞的活性炭触媒在转化器内催化合成氯乙烯,其中过量的氯化氢和未反应的二氧化碳经碱洗塔利用氢氧化钠溶液洗涤除去。氢氧化钠溶液在碱洗塔中循环洗涤一段时间后,溶液中的氯化钠、碳酸钠含量不断增加,氢氧化钠含量不断下降。当循环液中氢氧化钠含量低于8%,碱洗效果较差,需要补充或更换高浓度的氢氧化钠溶液。当循环液中氯化钠和碳酸钠达到一定浓度后,会结晶析出,从而造成碱洗塔填料及管线堵塞,影响生产。因此,为了确保碱洗效果及装置的正常运行,需要定期更换循环碱液,更换排出的循环废碱液经处理合格后达标排放。这不仅浪费大量的氢氧化钠,也增加了污水处理的成本;同时废碱液中大量的氯化钠进入污水处理装置,导致污水中氯离子含量超标,加大了污水处理压力。

1 循环废碱液组成分析

氯乙烯碱洗所使用的循环碱液为10%-15%的氢氧化钠溶液,用以吸收合成气中少量的氯化氢和二氧化碳。

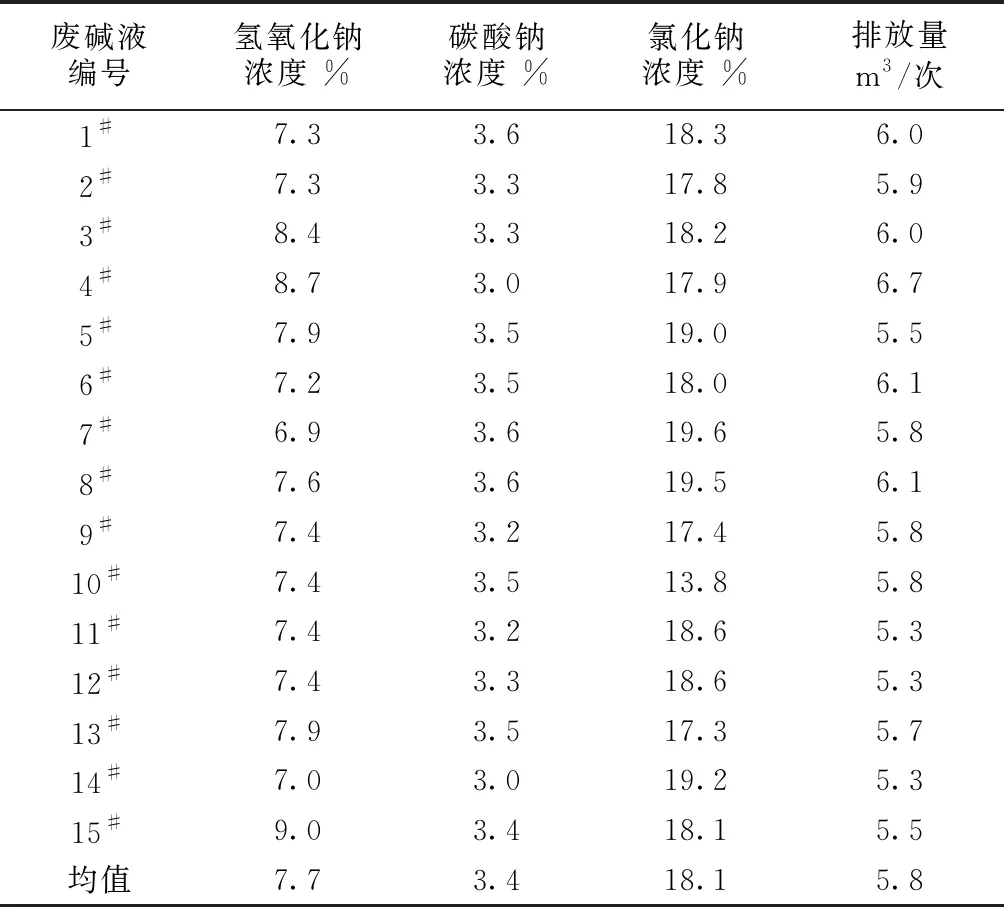

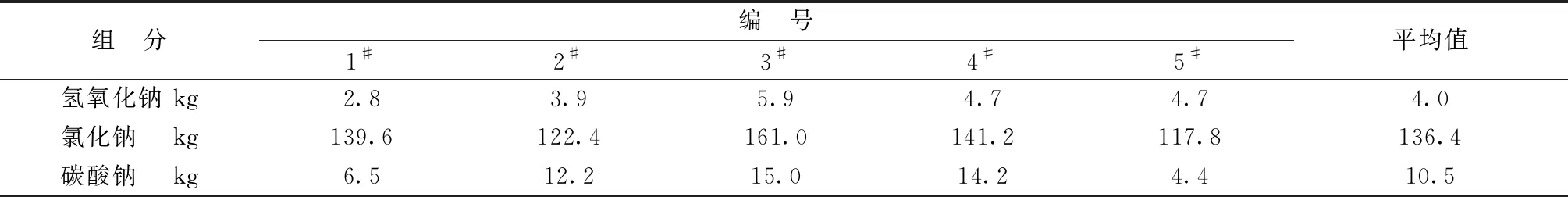

通过对氢氧化钠与氯化氢、二氧化碳反应的15组试验用循环废碱液组分的分析测试数据(表1)表明:在有氢氧化钠存在下,反应可一直向下进行。随着吸收反应的进行,碱液中的氢氧化钠含量降低,氯化钠、碳酸钠含量升高,当氯化钠含量高于18%或碳酸钠含量高于6%或氢氧化钠含量低于8%时,将会析出晶体造成碱洗塔填料及管线堵塞进而影响生产,需要及时更换循环碱液,更换排放的废碱液中含有苛性钠、氯化钠和碳酸钠。当氯化钠含量高于18%时,氢氧化钠含量介于7%-10%之间。

目前行业的常规做法是将更换的循环废碱液直接排入污水处理装置,通过加入一定量的硫酸或盐酸进行中和反应,直到pH值达到7-9。该方法不仅损失大量的氢氧化钠,也增加污水处理的成本,同时废碱液中大量的氯化钠进入污水处理装置,导致污水中氯离子超标,加大了污水处理压力。

为了减轻污水装置处理压力,降低生产成本,结合某公司实际,开展了合成碱洗塔废碱液循环利用的研究和试验。表1为试验期间15组循环废碱液组分的分析测试数据,结果表明氯化钠含量高于18%时,氢氧化钠含量介于7%-9%之间。

表1 循环废碱液组分及排放量

2 原理及流程

2.1 废碱液循环利用原理

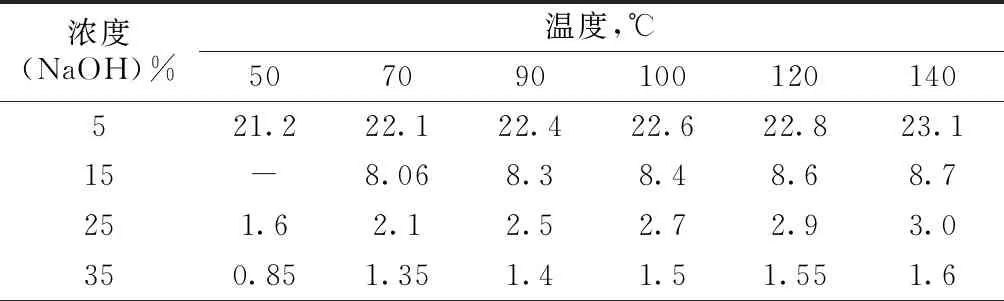

根据氯化钠、碳酸钠在不同温度、不同浓度氢氧化钠溶液中的溶解度(见表2、表3)不同,通过控制氢氧化钠溶液的浓度和温度,将氯化钠、碳酸钠从氢氧化钠溶液中结晶析出后过滤分离,过滤所得的氢氧化钠溶液循环利用,氯化钠和碳酸钠晶体包装后外售。

液体的沸点与外界施加于液体表面的压力有关,当液体所受的压强增大时,沸点升高;压强减小时,沸点降低。本项目循环废碱液采用减压蒸发,降低碱液沸点,增大余热乏汽和碱液的温度差,从而提高蒸发速率,充分利用余热乏汽,实现节能减排。

表2 氯化钠在氢氧化钠溶液中的溶解度之一[1]

从表2可见,温度在30℃-50℃,氢氧化钠溶液浓度为10%时,饱和溶液中氯化钠含量在18.1-18.3%。当氯化钠含量大于该范围,循环碱液中的氯化钠便会结晶析出。

表3 碳酸钠在氢氧化钠溶液中的溶解度[2]

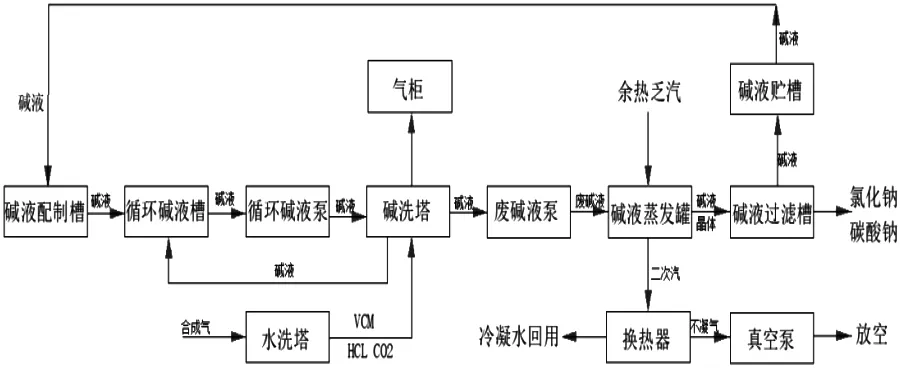

2.2 废碱液循环利用工艺叙述

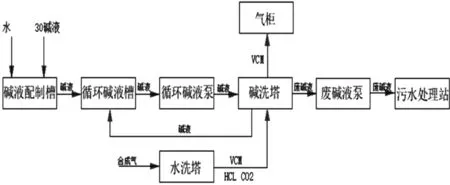

30%的氢氧化钠溶液与生产水按一定比例加入碱液配制槽内,搅拌均匀并配制成13%-15%的氢氧化钠溶液,根据生产需要加入到循环碱液槽。循环碱液槽内的碱液通过循环碱液泵输送到碱洗塔,与来自水洗塔的氯乙烯混合气在塔内进行传热和传质,除去其中少量的氯化氢和二氧化碳气体,净化合格的氯乙烯气体去气柜暂存。当循环碱液中氢氧化钠含量降到规定范围或循环碱液中氯化钠及碳酸钠含量达到一定值时,循环碱液即为废碱液,通过废碱液泵送至碱液蒸发罐。

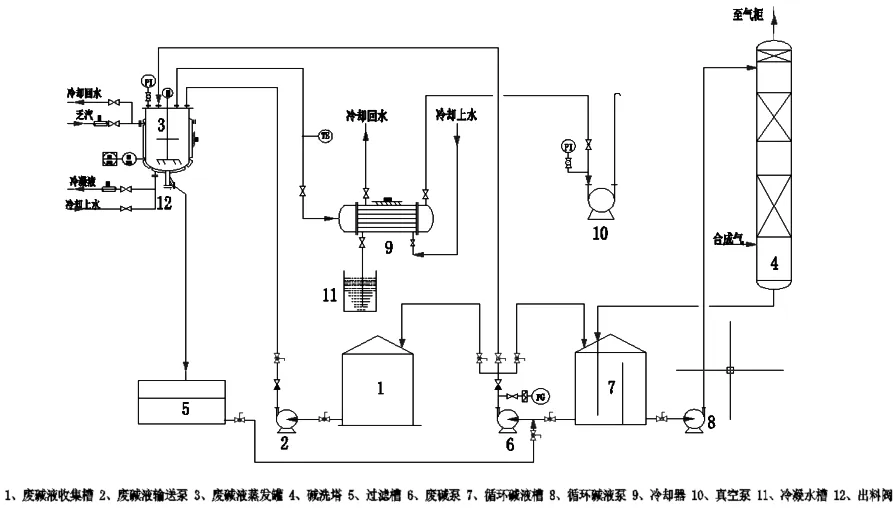

利用氯乙烯合成反应热副产的余热乏汽对碱液蒸发罐内的废碱液进行加热,产生的二次汽经换热器冷凝成冷凝水,不凝气经真空泵放空。当废碱液蒸发浓缩到规定的浓度后,用循环水对蒸发罐内的碱液进行冷却降温,待碱液温度降到设定温度后,送到碱液过滤槽过滤分离,分离出的氯化钠和碳酸钠,寻找合适的市场外售或送到水处理岗位使用。浓碱液返回合成碱洗塔循环利用。图1为循环废碱液循环利用流程图,图2为循环废碱液直排流程图。

图1 循环废碱液循环利用流程图

图2 循环废碱液直排流程图

3 工程试验方案

为实现以上循环废碱液循环利用的构想并验证其效果,本项目设计并建成了一套循环废碱液循环利用试验装置,该装置包括废碱液收集、蒸发浓缩、结晶分离、过滤处理和浓碱液回用等工艺过程,通过该装置可有效提高氢氧化钠的利用率,降低氯乙烯合成气碱洗过程的运行成本;同时降低污水处理成本,减轻污水处理压力。

3.1 试验装置工艺流程

图3 循环废碱液循环利用工艺流程图

3.2 试验设备及选型

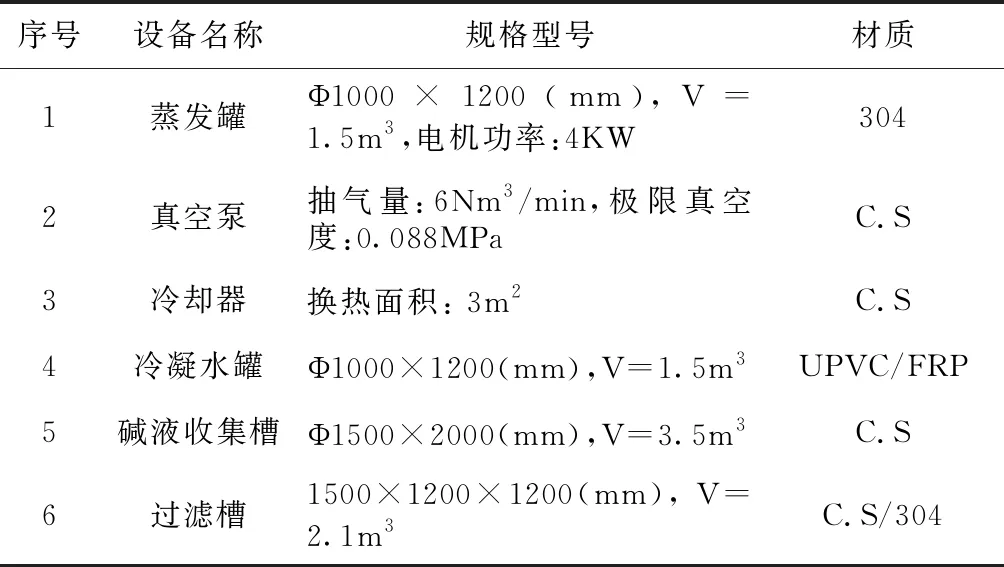

本实验装置主要设备为蒸发罐、真空泵、冷却器、冷凝水罐、碱液收集槽和过滤槽6台套,其规格型号见表4。

表4 主要设备一览表

3.3 试验情况

3.3.1 试验程序

(1)将达到排放标准的废碱液(共试验5组样品)泵送至废碱液蒸发罐,液位控制在75%-85%。

(2)启动废碱液蒸发罐搅拌,开启氯乙烯合成余热乏汽,控制废碱液蒸发温度50℃-60℃。

(3)开启冷却器冷却水并启动真空泵,控制废碱液蒸发罐压力-0.06-0.08MPa(G)。

(4) 废碱液蒸发罐的液位下降到规定范围,关闭氯乙烯合成余热乏汽和冷却器冷却水,停真空泵。

(5)开启废碱液蒸发罐冷却水,对蒸发罐内浓缩碱液进行降温。

(6)蒸发罐内浓缩碱液温度下降到规定值时,停通冷却水。

(7)将蒸发罐内浓缩碱液排放至过滤槽,过滤分离氯化钠和碳酸钠,浓碱液返回合成碱洗塔循环利用。

3.3.2 试验记录

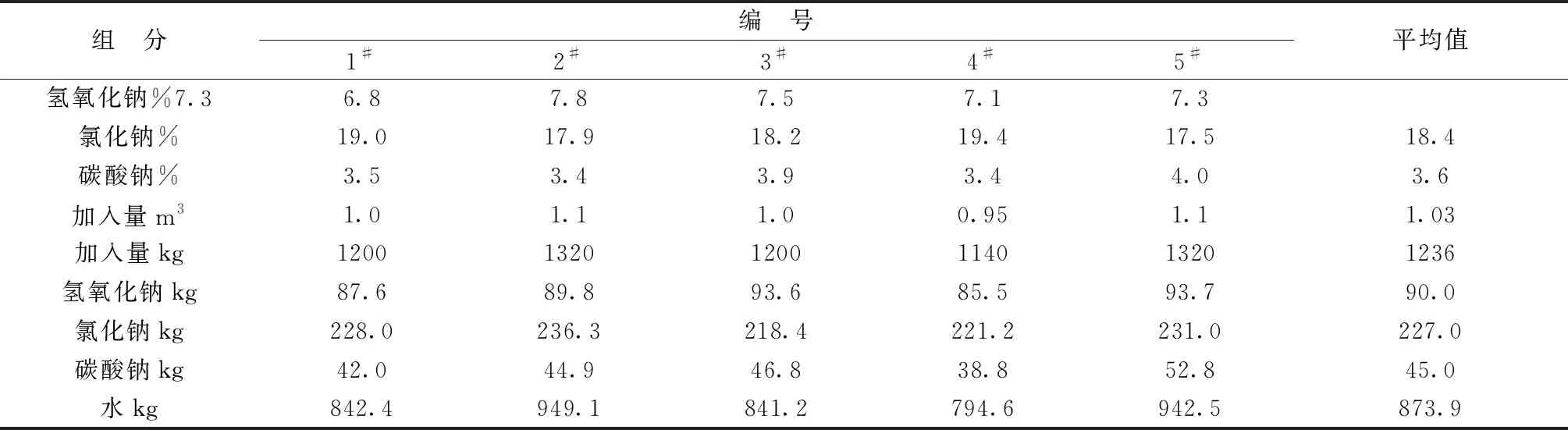

试验用废碱液取自生产过程排放的废碱液,共开展5批废碱液试验,其废碱液编号分别为1#、2#、3#、4#和5#,试验结果如下:

(1)送至废碱液蒸发罐的循环废碱液组分及加入量。

从表2氯化钠在氢氧化钠溶液中的溶解度可知,温度在30-50℃,氢氧化钠溶液浓度10%时,饱和溶液中氯化钠含量在18.1-18.3%。对比表5 循环废碱液加入量级组成可知,该循环废碱液中氯化钠接近饱和状态,需要及时更换和排放废碱液。

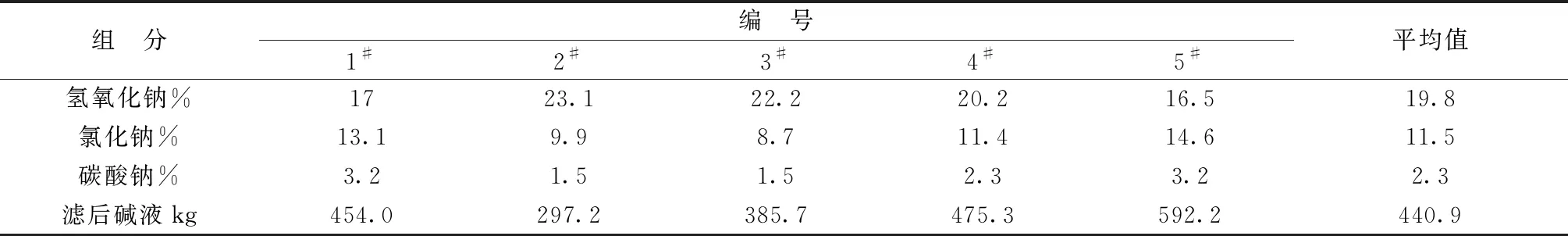

(2)蒸发浓缩后的碱液组分。

将加入蒸发罐的1-5#废碱液,利用合成转化器乏汽对其进行加热,在压力-0.075-0.085MPa、温度50-60℃ 条件下,废碱液得以蒸发浓缩,蒸发浓缩后碱液组分及蒸发水量见表6。

表5 循环废碱液加入量及组成

表6 蒸发浓碱液组分及蒸发量

根据表6,在氢氧化钠含量在20%左右,饱和溶液中氯化钠的平均值约为11.5%,碳酸钠的平均值约为2.3%。将该浓碱液返回氯乙烯碱洗装置,配置成10%左右的稀碱液,氯化钠含量约为5.8%,碳酸钠含量约1.2%。该稀碱液可继续用作碱洗塔循环碱。

(3)过滤分离后的固体、碱液的产量及组成

将蒸发浓缩后的碱液冷却到30℃左右,经过滤槽过滤分离析出的氯化钠和碳酸钠晶体,滤液进入过滤槽。分离后的固体、碱液产量及组成分别列于表7和表9中。

由表7,计算分离后固体中氢氧化钠、氯化钠及碳酸钠量,列于表8中。

表8 过滤分离后的固体中各组分量

表9 过滤分离后的碱液产量及组成

由表9,计算出分离后碱液中氢氧化钠、氯化钠及碳酸钠量,列于表10中。

表10 过滤分离后的碱液中各组分量(kg)

由表10及表5中氢氧化钠的平均值,计算废碱液中氢氧化钠的回收利用率=80.2(kg)÷90.0(kg)=89.02%;氯化钠的一次分离去除率=100%-(57÷227)×100=74.9%;碳酸钠的一次分离去除率=100%-(30.4÷45)×100=32.4%。

4 效益评价

某公司目前PVC产量约6万吨/年,平均废碱液排放量为6.6吨/天,废碱液循环利用项目实施后,公司年减少烧碱用量142.2吨(折百),烧碱单价为2500元/吨,节约成本35.7万元,减排氯化钠303.2吨,减排碳酸钠25.9吨。具体测算如下:

4.1 废碱液直接排至污水装置处理

废碱液排放量:6.6÷24×8000=2200吨/年,废碱液中氢氧化钠平均含量为7.3%,废碱液中氢氧化钠总量:2200×7.3%=160.6吨/年,氢氧化钠单价按2500元计算,烧碱成本为40.15万元/年;废碱液中氯化钠平均含量为18.4%,排放至污水处理站的氯化钠:2200×18.4%=404.8 吨/年;废碱液中碳酸钠平均含量为3.6%,排放至污水处理站的碳酸钠2200×3.6%=80.1 吨/年。

4.2 废碱液循环利用

废碱液排放量2200吨/年,废碱液中氢氧化钠总量160.6吨/年,废碱液中氢氧化钠的回收率为89.02%,氢氧化钠回收总量:160.6×89.02%=142.2吨/年,氢氧化钠单价按2500元计算,回收氢氧化钠价值35.7万元。废碱液中氯化钠和碳酸钠的分离去除率分别为74.9%和32.4%,排放至污水装置的氯化钠和碳酸钠分别减少303.2吨/年和25.9吨/年。

5 结语

(1)氯乙烯合成废碱液经蒸发浓缩、结晶分离、过滤处理后,浓碱液可返回碱洗塔循环利用。

(2)合成废碱液循环利用试验装置经过半年的运行,各项指标正常,装置运行平稳,操作简单。2019年10月已移交分厂作为废碱液循环利用生产装置。

(3) 合成废碱液循环利用项目具有良好的经济效益和环保效益,值得在行业推广应用。以2019年全国PVC产能2672.5万吨计算,在行业推广后,每年减少烧碱用量63.5万吨,减排氯化钠13.5万吨,减排碳酸钠1.15万吨。