在线CI P清洗碱液精确配制方法研究

吴尚霖 刘 洋 蒋志强 陈向阳

(成都蓉生药业有限责任公司,四川成都 610219)

0 引言

在生物制药行业,就地清洗(Clean In Place,CIP)工艺流程是产品整个生产过程中不可或缺的一部分,直接关系到药品质量的安全性、稳定性和一致性。清洗流程中的碱液清洗步骤作为CIP工艺流程中的关键一环,在有效去除产品与介质接触表面的污垢和微生物方面的作用是不可替代的[1],因此,碱液浓度的配制合格与否直接决定了碱液清洗和消毒的效果。

1 CIP清洗碱液配制存在的问题

目前,在生物制药行业,生产设备在线CIP清洗流程普遍采用典型的“五步清洗法”来进行,清洗流程为:纯化水(第1步)→热碱液(第2步)→纯化水(第3步)→注射水(第4步)→洁净压空吹干(第5步)→结束[2]。在碱液配制流程中,一种主流的方法是对定量的纯化水加入碱液母液,使用CIP出水泵进行循环混合,并通过板式换热器不断循环加热,同时由在线电导率仪实时检测其电导率值,当配制罐内的碱液温度过程值和电导率过程值都达到目标设定值,则碱液配制完成,未能实现精确的碱液配制。通过对部分生物制药企业调研发现,在企业以往生产设备在线CIP清洗过程中,由于碱液配制工艺流程不够完善、检测仪器检测滞后等原因,碱液浓度通常无法做到精确控制。为达到清洗效果,往往会以提高碱液配制浓度的方式来解决问题,但这样不仅会导致碱液的浪费,同时也会因碱液浓度的提高导致后两步纯化水和注射用水清洗所用水量大幅增加,提升了清洗成本。因此,如何在保证清洗效果的前提下,确保在线清洗所需清洗剂碱液浓度得到精确控制就显得尤其重要。

2 CIP清洗碱液精确配制方法

2.1 配碱原理

向定量的纯化水中加入一定浓度的浓碱母液,通过循环的方式对其进行混合和加热,并使用在线电导率仪检测其电导率值,当电导率及温度都达到目标设定值时,则碱液配制完成。

2.2 碱液配制参数指标

浓碱母液:一定浓度的NaOH溶液。

配制后目标浓度:本文以0.07~0.08 mol/L为参照值。

配制后碱液温度:清洗验证所需温度。

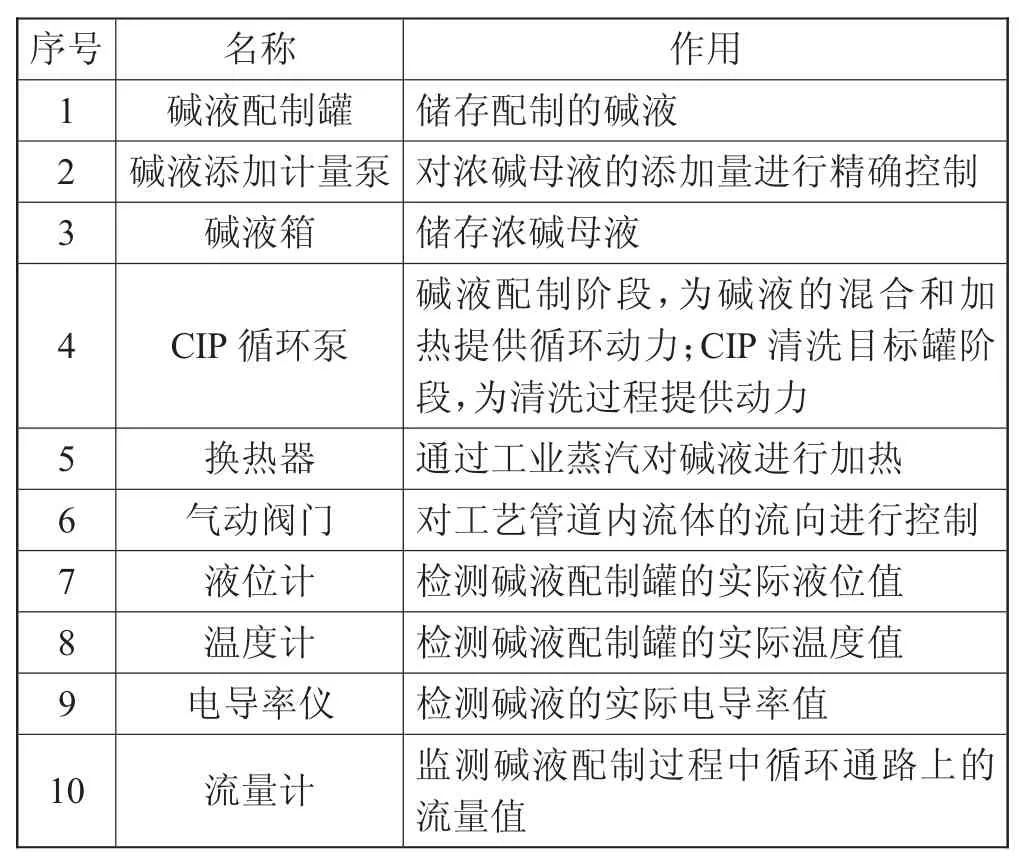

2.3 CIP站碱液配制工艺管罐模块硬件组成

CIP站碱液配制的硬件主要由罐液配制罐、加碱计量泵、CIP循环泵、换热器、管道、阀门和检测仪表组成[3],如表1所示。

表1 CIP站碱液配制主要部件列表

碱液配制工艺流程P&ID图如图1所示。

图1 碱液配制工艺流程P&ID图

2.4 CIP碱液配制工艺流程描述

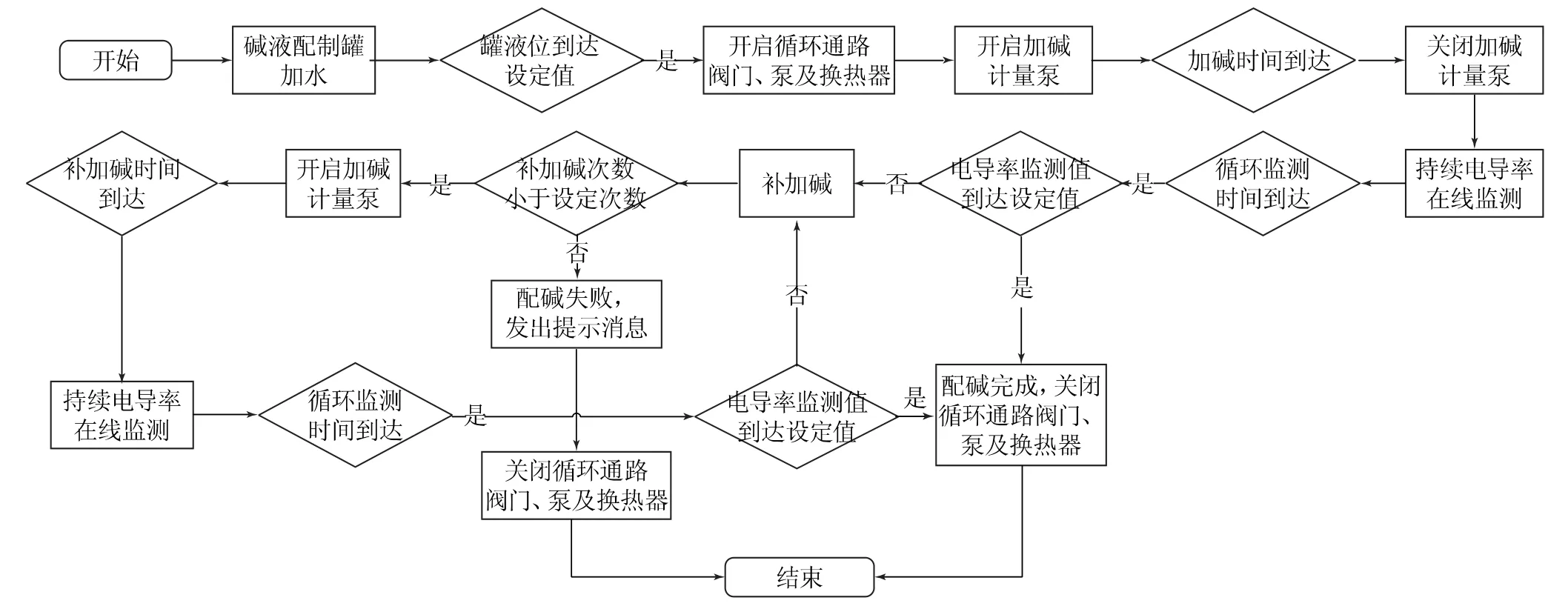

通过纯化水循环分配系统向CIP站碱液配制罐放入一定量的纯化水,启动配碱循环泵并打开工业蒸汽换热通路,对罐内溶液进行循环直至达到目标温度。与此同时,通过加碱计量泵将一定浓度的NaOH溶液加入到碱液配制循环管路中进行循环混合,混合完成后进行电导率在线检测。当电导率小于设定值时,则按补加碱设定时间进行补加碱后再进行电导率检测,如果还低于设定值则继续第二次补加碱并进行电导率检测,如此循环,当碱液电导率在补加碱设定次数规定内达到其设定值后,则碱液配制完成。当补加碱次数达到设置次数后,循环电导率依然低于设定值,则停止配碱过程,并发出消息提示碱液配制失败。

2.5 CIP碱液配制量确定

以CIP站配碱罐底阀为起点,到达本站最远清洗点后返回到碱液配制罐顶端作为配碱最小量,计算过程中以该管路最大内径进行计算,最终计算量加上该罐体积15%作为碱液配制量。计算公式如下式所示:

式中:V为碱液配制目标量;D为管道内径;L为管道长度;V1为清洗目标罐容积。

2.6 CIP碱液计量泵流量测定

以CIP站加碱计量泵厂家技术指标手册作为指导依据,进行实际流量测试验证。查阅计量泵技术指标手册,根据流量图在计量泵上设定目标流量值。手工开启加碱计量泵,将浓碱母液通过计量泵出口管路注入事先准备的容器中,并记录碱液加注时长,根据容器中碱液重量计算碱液计量泵流量,重复上述操作3次,取平均值作为计量泵实际流量设定值(Q1)。

2.7 CIP碱液添加时间确定

用一定浓度的浓碱母液配制目标浓度的碱液,根据已确定的加碱计量泵当前实际流量值、需要配制的目标碱液体积量,加碱时间的计算公式如下式所示:

式中:t1为加碱时间;V为碱液配制量;ρ1为碱液目标浓度;ρ2为碱液母液浓度;Q1为加碱计量泵流量。

2.8 CIP站最大配制量时充分循环时间确定

根据需要清洗目标管罐的最大碱液配制量,由已确定的配碱循环通路流量计算循环周期时间。计算公式如下式所示:

式中:t2为循环检测时间;Vmax为碱液配制最大需求量;Q2为循环泵流量。

3 CIP碱液精确配制自动化控制设计

3.1 CIP碱液配制的参数设置

参数列表如表2所示。

3.2 碱液配制自动化控制流程设计

碱液配制自动化控制流程如图2所示。

图2 自动化设计流程图

4 CIP碱液配制功能验证

4.1 验证方法

以CIP站作为本次碱液精确配制功能的验证平台,选择清洗目标中最远点的终端设备作为清洗目标,通过计算得出目标碱液配制量、浓碱母液添加时间和碱液循环检测时间,在控制系统中将上述参数输入自动化程序参数设定窗口,启动碱液配制程序,待配制程序正常完成后,对配制完成后的碱液进行取样检测[4]。

以上碱液配制过程重复三次,样本编号依次为1#、2#、3#。

4.2 可接受标准

连续三次配制后的碱液浓度在0.07~0.08 mol/L。

4.3 参数确认

1)CIP站及待清洗目标设备固定参数如表3所示。

表3 固定参数列表

2)确定目标碱液配制量V。

待清洗路径的管道直径D=0.04 m,通过测绘工艺P&ID图,得出该路径管路总长度L=60.7 m。通过上文2.5节中的公式可算出碱液配制量V:

3)确定浓碱母液添加时间t1。

此处采用50%的NaOH溶液作为浓碱母液。由上文已知Q1=13.3 g/s,V=196 L;NaOH的分子量为40 g/mol,则0.1 mol浓度的目标碱液物质的量ρ1=0.1 mol×40 g/mol=4 g。通过上文2.7节中的公式可算出浓碱母液添加时间t1:

4)确定碱液循环检测时间t2。

已知1号CIP站最大碱液配制罐量Vmax=V=196 L,Q2=2.8 L/s,通过上文2.8节中的公式可得出循环检测时间t2:

4.4 碱液配制验证结果

样本检测结果:1#样本摩尔浓度为0.07 mol/L、2#样本摩尔浓度为0.08 mol/L、3#样本摩尔浓度为0.08 mol/L。

验证结论:3次碱液配制的浓度范围均在0.07~0.08 mol/L之间。

4.5 验证小结

通过上述验证可确认该自动化精确配制碱液的方法能够使CIP碱液配制达到精确配碱浓度要求。同时,良好的在线CIP碱液浓度精确配制,为实现在线CIP后两步纯化水和注射用水的定量清洗提供了有力的支撑。

通过采用上述精确碱液配制方法,在满足清洗效果的前提下,每次配碱步骤所需纯化水用量、浓碱母液用量较之前减少了34.7%,工业蒸汽用量较之前减少了29%,降低了该过程的原料成本和能耗成本,对企业在提质增效方面的作用明显。

5 结束语

本文通过对生物制药企业CIP碱液配制的自动化控制流程进行创新性研究,提出了一种精确碱液配制的有效解决方法。通过验证评估,自动化碱液配制方法运行稳定,能够对目标工艺参数实现精确控制,同时在碱液配制用水量、浓碱母液用量、注射水冲洗用量和工业蒸汽用量方面也提供了稳定的需求量依据。

未来可进一步研究如何在达到清洗效果的同时实现最优清洗用水量的精确控制,从而实现最佳成本控制,形成一种最经济有效的在线CIP清洗方法。