重力热管技术在燃煤电厂MGGH系统的应用

彭文华

(福建龙净环保股份有限公司,福建龙岩 364000)

0 引言

石灰石-石膏湿法脱硫工艺因其脱硫效率高、成本低、技术成熟等突出优点,在燃煤发电机组得到了广泛应用[1-3]。锅炉尾部烟气经除尘后进入脱硫塔喷淋脱硫,烟温降至50 ℃左右,而后饱和湿烟气经烟囱进入大气环境,由于烟气温度低于大气环境温度,饱和湿烟气遇冷后凝结成大量粒径在1 μm左右的微小液滴,这就是平常所见的燃煤电厂烟囱冒出的长长的“白烟”,即所谓“湿烟羽”[4-5]。此外,脱硫后烟气湿度高、温度较低,容易对出口烟道和烟囱造成腐蚀[6-8]。为了消除“湿烟羽”现象产生的视觉污染及腐蚀问题,燃煤电厂采取的措施之一便是利用蒸汽对脱硫塔出口饱和湿烟气进行加热,提升温度后再进行排放。该方式会增加机组能耗,基于此,MGGH(Mitsubishi Gas-Gas Heater)烟气余热回收及再热装置系统应运而生,其利用空预器出口120~150 ℃的烟气加热热媒水,再通过热媒水加热脱硫出口烟气,实现一举多得的目的。

1 传统MGGH系统概述

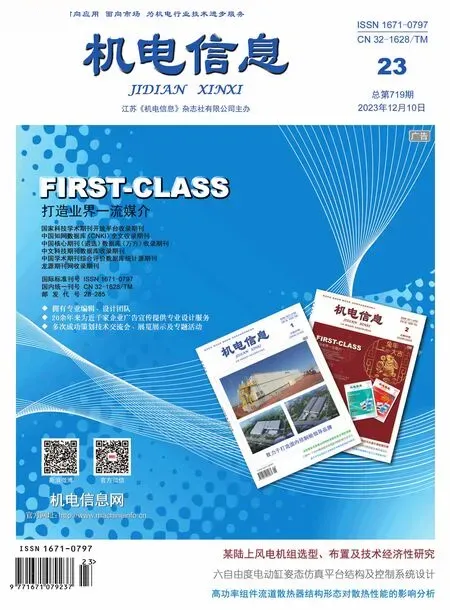

MGGH系统作为燃煤电厂治理湿烟羽排放的有效手段,其核心设备就是前置热回收器和后置再加热器。传统热回收器与再加热器均为管壳式热媒水换热器,热回收器通常布置在电除尘器前,再加热器布置在脱硫塔之后,图1所示为传统MGGH系统示意图。该系统除了能够实现湿烟羽控制,还可将电除尘器入口烟气温度降至低低温状态,降低烟尘比电阻,有效提高电除尘器电场二次电压,提高除尘效率。烟气温度降低也使得烟气流量减小,电除尘器电耗降低,同时可实现对烟气中SO3、Hg等污染物的高效、协同捕集。另外,烟气温度降低能够大大减少后续脱硫的耗水量。

图1 传统MGGH系统

通过上述分析可知,传统MGGH系统热回收器布置在电除尘器前有诸多益处,但在工程应用中也逐步暴露出一些严重的缺陷,其中最为致命的是热回收器换热管磨损、腐蚀等因素导致的热媒水泄漏问题。传统MGGH系统热回收器采用的是管壳式换热器,某处出现泄漏点,会导致换热管内的热媒水源源不断地泄漏进入烟道,甚至泄漏至电除尘器中,引发烟风道系统及灰斗输灰堵塞,进而威胁到整个低低温电除尘系统的安全运行,最终不得不停运出现故障的MGGH系统。

2 重力热管式MGGH系统应用

2.1 基本概况

某330 MW亚临界自然循环燃煤锅炉发电机组,采用亚临界参数、四角切圆燃烧方式、自然循环汽包炉,锅炉型号为DG1036/18.2-Π4,为一次再热、平衡通风、露天布置、固态排渣、全钢构架、全悬吊结构Π型炉。为消除烟囱湿烟羽并提高电除尘器的除尘效率,安装了传统MGGH系统,热回收器采用管壳式热媒水换热器,布置在电除尘器前,运行若干年后,热回收器换热管磨损严重,使得机组热媒水泄漏至烟道,影响机组安全运行,电厂不得不停运热回收器,转而依靠蒸汽加热热媒水来消除湿烟羽,造成电厂煤耗增加。此外,热回收器的停运,造成进入电除尘器入口的烟气温度过高,电除尘效率下降,锅炉热损失增大。由于传统MGGH系统存在弊端,基于重力热管技术的新型MGGH系统得到了开发和应用。

2.2 重力热管式MGGH系统应用

为防止热媒水泄漏导致MGGH系统故障引发一系列不良后果,开发一套热媒水无泄漏的新型MGGH系统显得尤为重要。而采用重力热管技术的热回收器能够实现热媒水无泄漏安全稳定运行,这主要得益于重力热管工作原理及其特有的结构,图2所示为重力热管式热回收器结构示意图。热管为一根两端密封的管子,内部抽成真空状态并注入少量液态换热工质,液态工质在烟气侧吸热汽化后蒸发上升至热媒水侧,被热媒水冷却后放热液化,液化工质受到重力作用又重新流到烟气侧吸收热量,如此往复循环,实现热量传递[9-10]。热管的烟气侧和热媒水侧两部分由隔板分隔,烟气在下方流通,热媒水在上方流通,互不干涉。此外,热媒水侧还设置了单独的流通通道,该通道与隔板互不相通,多重隔离最终确保了热媒水无法泄漏至烟道。此外,每根重力热管独立进行传热,管内工质互不相通,某根热管磨损或腐蚀后,热管内部少量工质泄漏至高温烟气中迅速蒸发,对机组运行无影响,且对热回收器换热效率影响小。

图2 重力热管式热回收器结构示意图

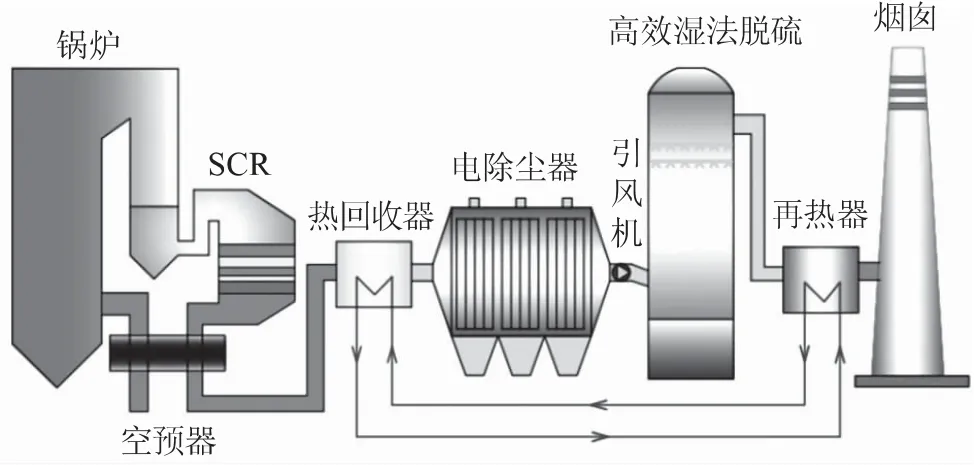

该电厂原有MGGH系统故障集中于电除尘器前的热回收器,其余大部分设备均能达到运行要求,为保证项目合理投资,改造过程中可对MGGH系统中无须更换的设备进行再利用。图3所示为新型重力热管式MGGH系统,在电除尘器进口喇叭前烟道位置安装重力热管式热回收器,热媒水与热烟气通过热管式热回收器进行热交换,使得电除尘器入口的运行温度降至低低温状态。热媒水取自机组除盐水,热媒水进入重力热管式热回收器吸收烟气余热,加热后的热媒水通过增压泵输送至再加热器加热脱硫出口湿烟气,使得烟囱出口烟气温度上升,热媒水在再加热器放热后返回至重力热管式热回收器重新吸收烟气热量,如此往复循环,最终实现MGGH系统安全稳定运行的同时,消除烟囱湿烟羽,降低除尘器入口烟气温度,达到一举多得、节能减排的目的。

图3 重力热管式MGGH系统

3 应用效果分析

3.1 设计参数及布置方案

本次改造所使用的煤质分析如表1所示。

表1 煤质及灰分分析

表2为热管式热回收器性能参数表,重力热管式热回收器采用铅锤布置,在满负荷情况下应使烟气温度由135 ℃降至90 ℃,同时满足烟气阻力要求,能保证进入再加热器热媒水的水温,确保再加热器能将湿烟气加热至合理温度后排放。

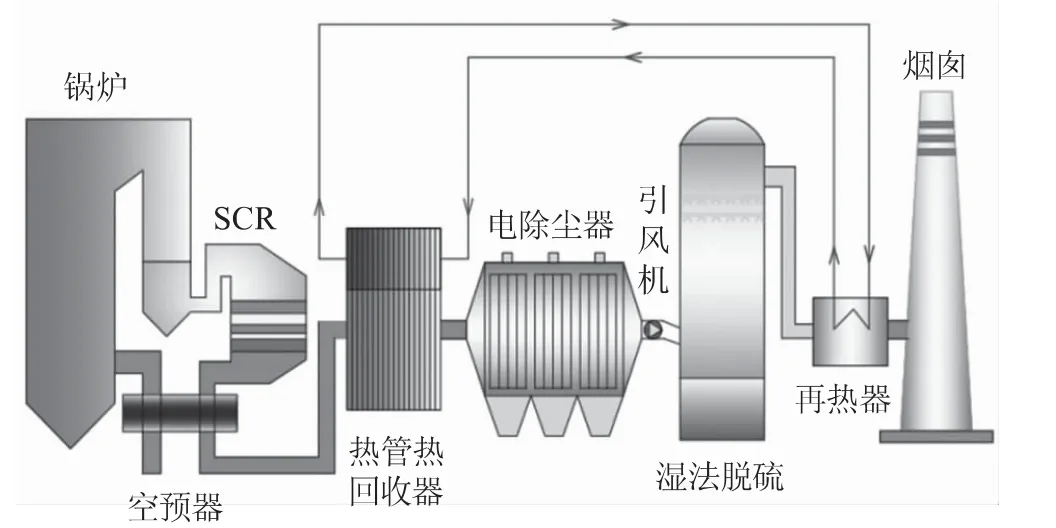

基于上述设计参数对重力热管式热回收器进行了设计,并根据现场条件对重力热管式热回收器进行布置,重力热管式热回收器模块安装布置图如图4所示。单个烟道热管式热回收器沿烟气方向分成前、后两个换热区,垂直烟气方向设置4组换热模块,单个烟道设置8个换热模块,4个烟道总计32个换热模块。该布置方式确保了每个模块相互独立,均能够单独抽出,实现了单个模块检修、更换处理功能。

图4 重力热管式热回收器模块安装布置图

3.2 结果分析

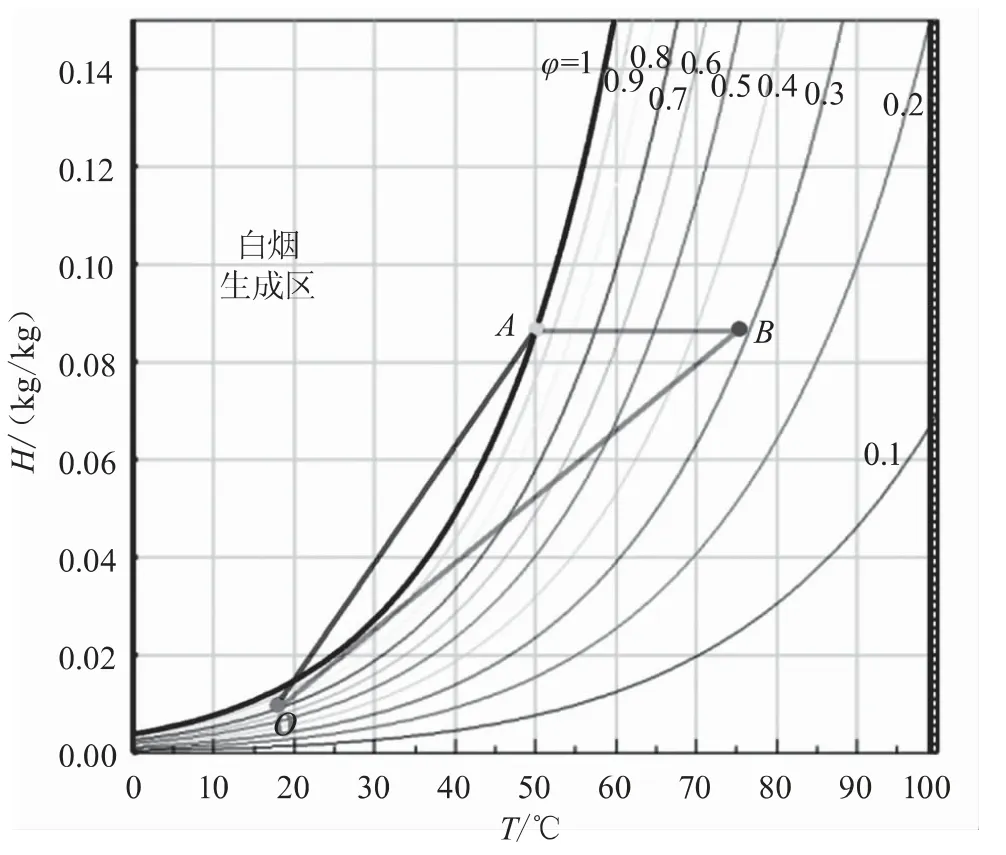

现场实际运行结果显示,当机组运行负荷为330 MW时投运MGGH系统,重力热管式热回收器入口烟温由149 ℃降至100.5 ℃,降温幅度达到48.5 ℃,虽然与设计值有所偏差,但是降温幅度满足设计要求。通过重力热管式热回收器吸收热量用于加热脱硫后湿烟气,脱硫塔出口烟气温度为50.4 ℃,经升温后最终达到75 ℃左右排放。从图5白烟分析焓湿图可以看出,在当地年平均气温下(18 ℃,78%RH,对应图中O点)烟温从50.4 ℃(A点)升至75 ℃(B点)可消除白烟,冬季环境温度较低情况下也可大大减轻白色烟羽现象。

图5 白烟分析焓湿图

因此,基于重力热管技术的MGGH系统的投运,不仅使得烟囱排放湿烟羽得到了有效控制,还让烟气余热得到了充分利用,提高了电除尘器的除尘效率,降低了电除尘器的耗电量,性能能够满足设计要求,真正做到节能减排,符合当前双碳背景下的降碳要求。

4 结束语

基于重力热管技术的新型MGGH系统相比于原有传统MGGH系统有诸多优势。其中最重要的是重力热管式热回收器彻底解决了传统管壳式热媒水热回收器泄漏导致的一系列问题,保证了整个MGGH系统长期稳定运行,消除了白色烟羽排放;其次,基于重力热管技术的MGGH系统在回收烟气余热以及提高电除尘器除尘效率、降低电耗方面也表现突出。新型重力热管式MGGH系统的应用给电厂超低排放带来了诸多益处,在330 MW燃煤机组的成功运行也标志着该技术日趋成熟,为燃煤发电机组传统MGGH系统升级为新型重力热管式MGGH系统发挥了较好的示范作用。