聚吡咯的绿色制备及其环氧树脂复合涂层对Q235钢的防腐性能

路 亮,侯文鹏,关士友,葛子义

(1华东理工大学材料科学与工程学院,上海 200237;2中科院宁波材料技术与工程研究所,浙江 宁波 315201)

自 1970年以来,共轭聚合物已发展成为一种多学科研究领域,作为共轭聚合物家族中最常见的一员。聚吡咯以其无毒、易制备、导电性可调、可逆的氧化还原性能、生物相容性和环境稳定性等优点[1-4]备受关注,在储能、生物传感器、催化、防腐涂料等方面[5-7]具有潜在的应用前景。近年来,聚吡咯的制备方法得到了充分的研究,主要方法有模板法[8]、界面聚合[9]、种子聚合[10]。这些方法通常以过硫酸铵、碘酸钾、铬酸钾等有毒有害物质作为氧化剂,制备过程易污染环境,极大地限制了聚吡咯的商业化、规模化生产。因此,开发一种温和、绿色的氧化体系是一个亟待解决的重要课题。

金属材料的防腐是节约资源、保护环境的一种重要途径。自1985年DeBerry[11]发现聚苯胺对金属材料的防腐作用以来,国内外的研究者主要报道了聚苯胺的制备方法和防腐机理。与聚苯胺相比,聚吡咯单体无毒、易合成、优异的电化学性质、价廉,吸引了众多学者对其防腐性能的研究。

本文采用一种温和、绿色的FeCl2/H2O2/H2O复合体系作为氧化体系,使用化学氧化法合成聚吡咯纳米微球,以聚吡咯纳米微球为功能成分,环氧树脂为成膜物质,在Q235钢表面制备了聚吡咯/环氧树脂复合涂层,研究了聚吡咯/环氧树脂复合涂层对Q235钢的防腐性能。

1 实验部分

1.1 仪器与试剂

吡咯(减压蒸馏后使用)、氯化亚铁(FeCl2)、双氧水(H2O2)、过硫酸铵[(NH4)2S2O8]、盐酸(HCl)、正丁醇,以上试剂均为分析纯。环氧树脂(E-44)、C-4 固化剂、12 mm × 12 mm × 2 mm 和 15 cm ×10 cm × 2 mm Q235 钢片。

傅里叶转换红外光谱仪(Nicolet 6700,Thermo,USA)、扫描电子显微镜(FE-SEM,S-4800,Hitachi)、电化学测试系统(CHI660D,上海辰华)、有机元素分析仪(PE2400Ⅱ,美国珀金-埃尔默公司)、框式涂布器,落锤冲击试验机(HT-9493),铅笔硬度计(BGD-506)

1.2 聚吡咯纳米微球的合成与表征

室温下,将10 mL吡咯单体和0.5 g FeCl2加入到600 mL水溶液中,磁力搅拌30 min后,加入50 mL绿色氧化剂H2O2(35%),继续反应12 h。反应结束后抽滤,用去离子水多次洗涤至滤液无色,然后将产物在60 ℃下真空干燥12 h,得黑色的聚吡咯粉末(Ppy-H2O2)。为便于比较,采用传统氧化体系过硫酸铵(APS)和盐酸制备了聚吡咯Ppy-APS。相比于过硫酸铵(APS),双氧水被视作一种绿色氧化剂,因为其反应后产物为水,不需要额外的净化处理。而该反应溶剂也为水,且制备过程简单,初步实现了聚吡咯的绿色制备。采用红外光谱仪、有机元素分析和扫描电子显微镜对其表征。

1.3 聚吡咯/环氧树脂复合涂层的制备

将12 mm×12 mm×2 mm和15 cm×10 cm×2 mm Q235钢片打磨处理,并用丙酮和乙醇清洗,放入恒温干燥箱60 ℃下干燥24 h。根据文献[12],当聚合物的掺杂量为0.6%(质量分数,下同)时,防腐性能最佳。称取0.12 g聚吡咯粉末(Ppy-H2O2)加入0.88 g正丁醇中,超声分散60 min,将分散液和2 g固化剂加入17 g环氧树脂中,使用锥形磨磨匀涂料,使用框式涂布器将制备好的涂料均匀涂敷于上述处理好的钢片上,膜层厚度控制在(120±5)μm,用0.6% Ppy-H表示。作为对照,按照相同条件制备了聚吡咯(Ppy-APS)/环氧涂层、纯环氧涂层试样和聚吡咯掺杂量分别为 0.3%和 0.9%的复合涂层试样,对应的用0.6% Ppy-A、EP、0.3% Ppy-H、0.9%Ppy-H表示。

1.4 聚吡咯/环氧树脂复合涂层的物理性质和电化学测试

复合涂层的的铅笔硬度使用铅笔硬度计和硬度铅笔(6B-6H)按照GB/T 6736—2006测定,抗冲击性使用落锤冲击试验机按照ASTM G14测定,黏附强度使用划格法按照GB/T 9286—1998测定,渗氧率和渗水率根据文献方法[13-14]测定。以上数据均多次测定取平均值,误差在5%之内。

电化学测试采用三电极体系,以饱和甘汞电极为参比电极,Pt电极为对电极,工作电极其余各面用密封胶封装,留下 1 cm × 1 cm 的工作面,在3.0%NaCl溶液中研究涂层试样的电化学性能,测试频率范围为0.01 Hz~100 kHz,振幅为50 mV。所有测试均在屏蔽箱中进行。

2 结果与讨论

2.1 聚吡咯的形貌控制及表征

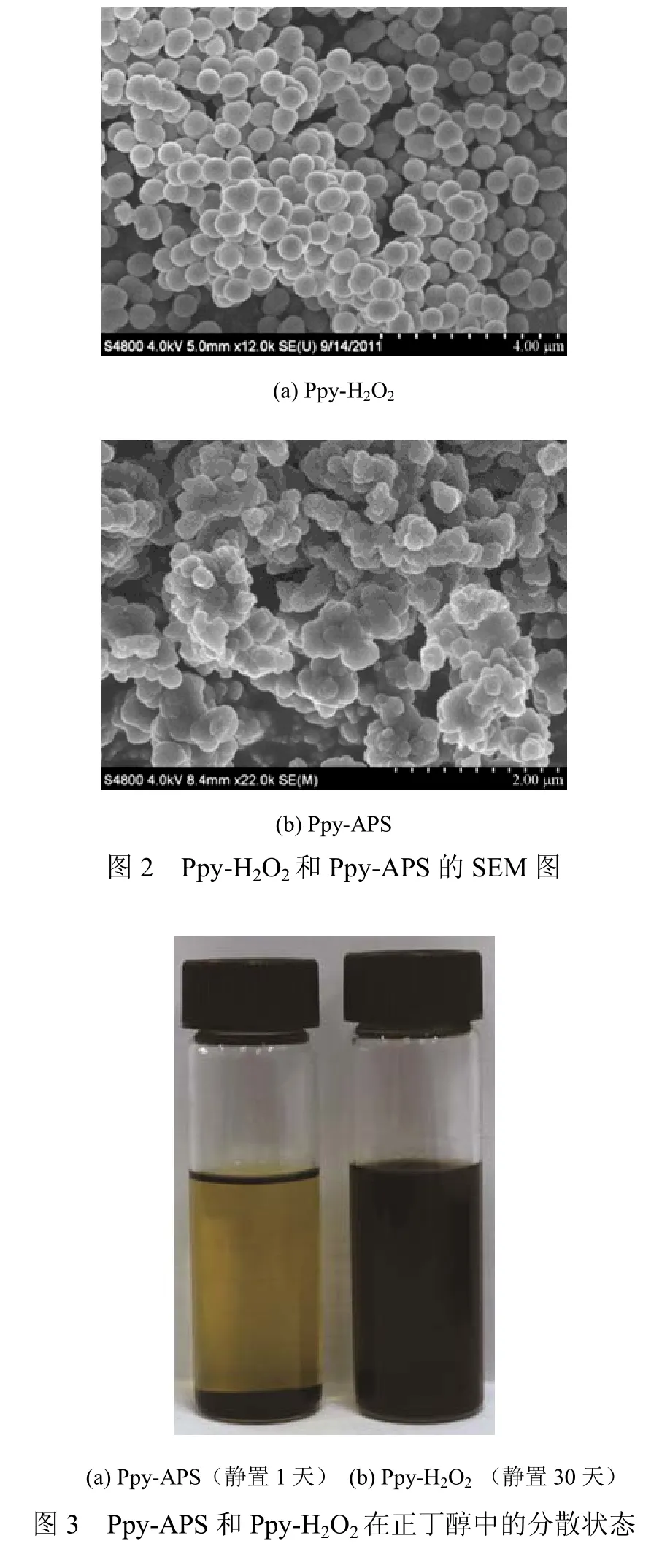

为了研究影响聚吡咯微球形貌的因素,通过改变 H2O2和吡咯单体的比率进行实验,结果如表 1所示。当H2O2∶Py为3.45∶1时,获得了形状规则、尺寸均一、单分散性能好的聚吡咯微球[图 2(a)];当H2O2∶Py为6.9∶1时,微球粒径和单分散性能没有明显变化,但产率下降至10.2%;当H2O2用量减半时,微球尺寸降至100 nm,产率升高1.5倍左右,但微球间出现聚集,单分散性能较差;改变体系中的 FeCl2用量也没有出现明显变化。作者认为上述现象可能和 H2O2的氧化电位密切相关,具体氧化机理的研究仍在进行中。综合考虑,本文中选用第2组制备的聚吡咯微球进行防腐性能研究。

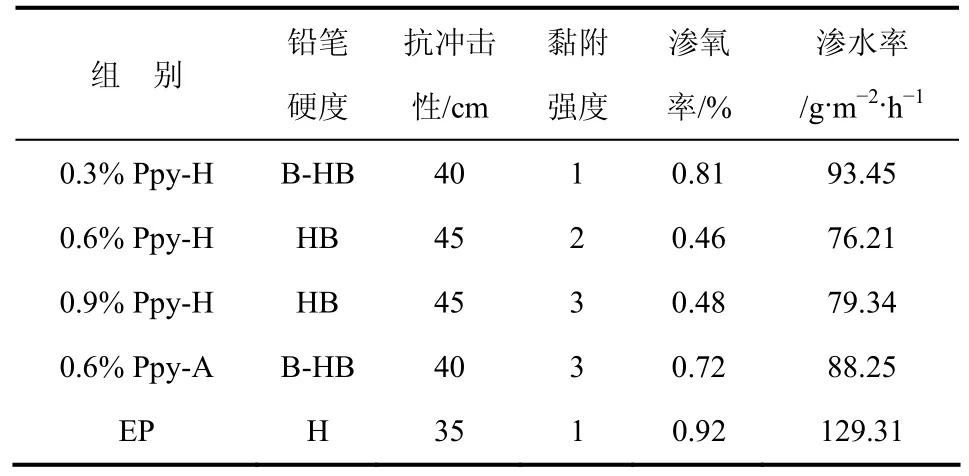

Ppy-H2O2和 Ppy-APS 的红外光谱如图 1所示,从图1中可知,1553 cm−1处的吸收峰为吡咯环的C=C双键伸缩振动吸收,1170 cm−1、1036 cm−1和908 cm−1处的吸收峰是吡咯环的特征吸收峰,780cm−1处的吸收峰是吡咯环上C—H键面内弯曲变形振动[15-16]。而在Ppy-H2O2图谱中,3400 cm−1处的吸收峰为N—H伸缩振动峰,从图1中可以看出,Ppy-APS图谱中N—H的吸收峰强度大,可能是由于双氧水的过氧化作用形成了—OH[17]羟基的吸收峰与N—H伸缩振动峰叠加导致该处吸收峰强度变大。为进一步验证这一设想,本实验又使用有机元素分析仪对样品进行了元素分析(表 2),发现Ppy-APS 样品中氧含量为0,而Ppy-H2O2样品中氧含量约为27.62%,证实该样品中有氧元素存在。图2是聚吡咯SEM图。从图2中可知,Ppy-APS 微粒呈现不规则形貌,堆叠严重;Ppy-H2O2微球形状规则,尺寸均一,微球直径尺寸在400~500 nm,其独特的形貌可能是在正丁醇中形成稳定分散体系的主要原因。图3是Ppy-H2O2和Ppy-APS在正丁醇中的分散状态的数码照片,从图 3中可知,Ppy-APS在正丁醇中静置1天后就完全沉降,与之相反,Ppy-H2O2在正丁醇中静置 30天后,并没有出现沉降,分散状态稳定。这些结果表明由于Ppy-H2O2微球表面过氧化形成的羟基基团与正丁醇的氢键作用,使其在正丁醇中具有优异的分散性能,这将有利于Ppy-H/环氧树脂复合涂层形成致密结构,减缓水、氧气和其它离子在涂层中的渗透,提高复合涂层对金属材料的防护能力。

表1 双氧水(H2O2)和吡咯(Py)单体摩尔比率对制备聚吡咯微球的影响

表2 Ppy-H2O2 和 Ppy-APS 粉末的元素分析

2.2 复合涂层的物理性质

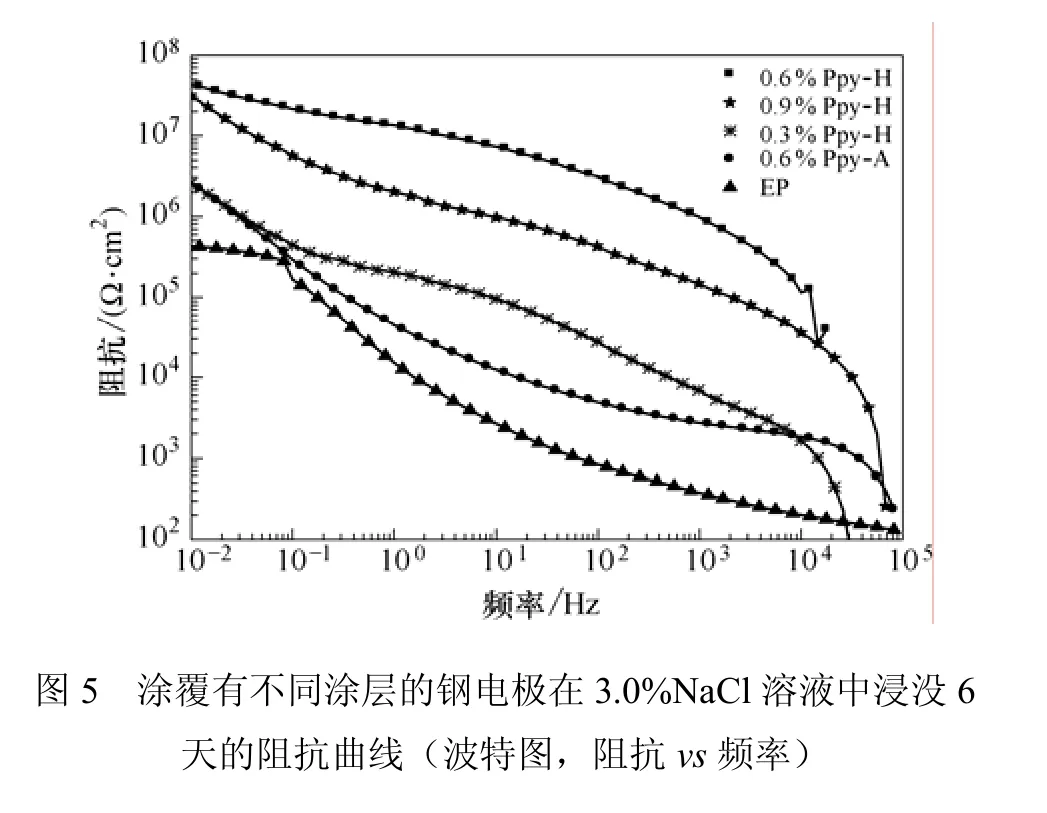

良好的物理性质是复合涂层防护金属腐蚀的先决条件[18]。5种复合涂层的物理性质如表3所示,掺杂有Ppy-H和Ppy-A涂层的抗冲击性能优于EP涂层,然而,前者的铅笔硬度和黏附强度显然低于EP涂层,这表明聚吡咯微粒的存在阻碍了环氧树脂的硬化并使其韧性增强。0.6% Ppy-H涂层黏附强度优于0.6% Ppy-A涂层,这可能得益于其在正丁醇中稳定的分散性能;0.6% Ppy-H涂层黏附强度优于0.9% Ppy-H涂层,可知,随着Ppy-H掺杂量的提高,其在环氧树脂中的分散性能下降,影响了复合涂层的力学性能。综合来看,0.6%Ppy-H涂层的力学性能优于另4种涂层,这预示着聚吡咯(Ppy-H2O2)因其独特的尺寸、形貌、良好的相容性,有益于涂层的力学性能提高。

表3 复合涂层的物理性质

从表3中还可看出,聚吡咯微粒的屏蔽效应相比于EP涂层,0.6% Ppy-H和0.6% Ppy-A两种涂层的渗氧率和渗水率分别下降了 0.46%、53.1%和0.2%、41.06%。这表明较低小分子透过率主要得益于聚吡咯微粒的屏蔽效应[19]。相比于EP涂层,0.3%Ppy-H和0.9% Ppy-H分别下降了0.11%、35.86%和0.44%、49.97%,可以看出,随着Ppy-H掺杂量的提高,渗氧率和渗水率均出现了不同程度的下降,当掺杂量提高到 0.9%时,渗氧率和渗水率开始变大,这表明掺杂量的提高影响了其在复合涂层中的分散,不利于形成密实紧凑的涂层结构,导致渗氧率和渗水率变大。相比于其它涂层,0.6%Ppy-H涂层表现出优异的防渗性能和力学性能,下文中主要选取该掺杂量的复合涂层进行研究。

2.3 涂有复合涂层的钢电极的开路电位

涂覆有3种涂层的钢电极的开路电位随时间变化如图4所示。涂覆有EP涂层的钢电极的初始开路电位为−0.610 V,在3.0% NaCl溶液中浸没1440 h后,开路电位下降到−0.808 V。涂覆有0.6% Ppy-H、0.6% Ppy-A两种涂层的钢电极的开路电位为−0.321 V 和−0.475 V,这两种涂层的开路电位起初都下降,而96 h后开始向正方向偏移,这预示着掺杂有聚吡咯的涂层可以使浸没在3.0% NaCl溶液中的钢电极表面发生钝化。从图 4中还可得到,涂覆有 0.6%Ppy-H涂层的钢电极的开路电位都大于涂覆有0.6%Ppy-A涂层的。事实上,在3.0% NaCl溶液中浸没1440 h后,前者的开路电位为−0.402 V,后者为−0.537 V,结果表明前者比后者向正方向偏移大,这表明 0.6% Ppy-H涂层对钢电极的表面钝化比0.6% Ppy-A涂层更为优异。

2.4 复合涂层的EIS测试结果

根据 EIS曲线得到的涂层电阻Rc和涂层电容Cc通常被用于表征涂层的防腐蚀性能,文献[20]报道,具有高涂层电阻(>1×107Ω·cm2)和低涂层电容的(<1×10−9F/cm2)涂层对钢材料具有优异的防护性能,也有文献[21-23]报道,在低频率区的涂层电阻是表征涂层防护性能的一个重要指标。

涂覆有不同涂层的钢电极在3.0%NaCl溶液中浸没6天后的阻抗曲线(波特图,阻抗vs频率)如图5所示。观察可得0.6% Ppy-H涂层在低频率区(0.02 Hz)具有最高的涂层电阻Rc(3.36×107Ω·cm2),相应地,0.9% Ppy-H (1.65×107Ω·cm2),0.6% Ppy-A(1.33×106Ω·cm2),0.3% Ppy-H(1.34×106Ω·cm2),EP(3.96×105Ω·cm2),由于Ppy-H良好的相容性和分散能力,掺杂有Ppy-H的3种涂层均具有较高的涂层电阻,而随着掺杂量的提高,涂层电阻先升高后下降,这意味着掺杂量的增加影响了其在涂层中的分散,渗氧率和渗水率均变大(表3),屏蔽效应减弱,导致涂层电阻变小,防腐蚀性能下降。0.6% Ppy-H涂层表现出优异的防腐蚀性能,因此下文中选取0.6%的掺杂量进行更为详细的研究。

涂覆有3种不同涂层的钢电极在3.0%NaCl溶液中浸没60天后的阻抗曲线(波特图,阻抗vs频率)如图6(f)所示,明显可得0.6% Ppy-H涂层在低频率区(0.02 Hz)具有最高的涂层电阻Rc(5.14×107Ω·cm2),相应的,0.6% Ppy-A 涂层Rc为(1.9×106Ω·cm2),EP涂层有较差的屏蔽效应,低频率区的仅为 4.6×106Ω·cm2,当 EP 涂层浸没在 3.0% NaCl溶液中时,小分子(H2O,O2)和一些离子很容易渗透过环氧涂层,引起铁基体腐蚀,导致涂层电阻下降,而掺杂有聚吡咯的0.6% Ppy-H、0.6% Ppy-A则保持一个较大的涂层电阻,这表明掺杂有聚吡咯的复合涂层的防护性能优于纯环氧树脂涂层。和聚苯胺类似,聚吡咯也具有一个和金属银相近的氧化还原电位,降低表面单质铁的活泼性并促使其表面形成一层薄的致密的 Fe2O3钝化层。因此,聚吡咯在复合涂层中不仅充当着物理填充剂,还相当于一种惰性的金属。从图6(a)~图6(f)中还可知,不同浸没时间的0.6% Ppy-H复合涂层的涂层电阻始终大于0.6% Ppy-A复合涂层,呈现出优异的防护性能,这可能归因于其良好的物理性质,如较好的低渗透率(表3)。此外,Ppy-H2O2在正丁醇中卓越的分散性能也有利于形成密实的复合涂层。与此相反,由于Ppy-APS与正丁醇的不相容性,削弱了复合涂层的力学性能,这势必导致防护性能的下降。

从图6(a)~图6(f)中还可得到,0.6% Ppy-H复合涂层的低频率区的涂层电阻从起初的 4.45×1010Ω·cm2下降到浸没 4 天后的 1.03×107Ω·cm2,然后涂层电阻稍微提高到浸没6天后的3.36×107Ω·cm2,再到浸泡60天后的5.14×107Ω·cm2。类似地,0.6%Ppy-A复合涂层的低频率区涂层电阻从起初的3.2×109Ω·cm2下降到浸没 4 天后的 9.8×105Ω·cm2,然后上升到浸没6天后的1.33×106Ω·cm2,再到浸没60天后的1.9×106Ω·cm2。两种涂层的低频率区的涂层电阻呈现出相同的变化趋势,这表明起初的高涂层电阻得益于聚吡咯微粒的钝化作用。聚吡咯因其具有类似于金属银的氧化还原电位,使基体铁表面形成一层薄的致密的Fe2O3钝化层,在浸没起始阶段,随着水分子和其它离子在涂层中的扩散,低频率区的涂层电阻开始下降,随着浸没时间的增加,基体铁开始逐渐腐蚀,同时伴随着聚吡咯的氧化还原,这有助于Fe2O3钝化层的加速形成[24],因此低频率区的涂层电阻出现了稍许的提高。然而经过更长的浸没时间,低频率区的涂层电阻都出现了增大的现象,这意味着腐蚀速率低于基体铁的钝化速率。综上,聚吡咯复合涂层(0.6% Ppy-H)因其良好的物理性质,较低的小分子渗透率,优异的屏蔽效应和钝化机制,呈现出令人满意的防腐蚀性能。

表4 3种复合涂层的Tafel极化曲线的腐蚀电流和腐蚀电压

2.5 复合涂层的极化曲线

3种复合涂层的极化曲线和腐蚀电流、电压见图7和表4。通过Tafel极化曲线可以清晰地看到3种不同复合涂层的防腐性能。观察图7和表4可知,0.6% Ppy-H复合涂层具有最高的腐蚀电位(Vcorr=−0.202 V),远远高于Q235钢的自腐蚀电位(Vcorr=−0.69~0.66 V)[24]。 0.6% Ppy-A 复合涂层的腐蚀电位为Vcorr=−0.425 V,也高于Q235钢的自腐蚀电位。这些结果表明,掺杂有聚吡咯的复合涂层作为一种钢铁保护层,使金属腐蚀电位稳定在钝化区,降低了金属的溶解,整体提高了防腐性能,从图7中还可看到,相比于EP涂层,0.6% Ppy-H的复合涂层的腐蚀电位比 0.6% Ppy-A的复合涂层向正方向偏移大,这意味着前者的防腐性能更好。与腐蚀电位的变化相反,0.6% Ppy-H和0.6% Ppy-A复合涂层的腐蚀电流分别为 1.15×10−11A/cm2和3.80×10−9A/cm2,远远低于 EP 涂层的 2.06×10−7A/cm2,腐蚀电流的强烈下降则意味着腐蚀速率的下降,这表明因聚吡咯的屏蔽效应和良好的相容性,阻碍了腐蚀介质在复合涂层中的渗透,使得腐蚀电位提高,腐蚀电流下降,减缓了金属的腐蚀。

2.6 海水浸泡实验

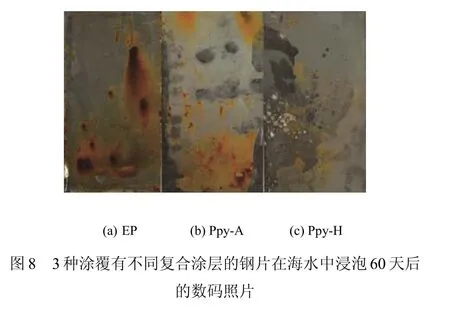

通过以上电化学测试分析结果得知,对于0.6%Ppy-H复合涂层,屏障效应的提升归因于聚吡咯微球独特的尺寸和稳定的分散性能,涂层中分散的纳米尺寸的聚吡咯微球阻碍了小分子的渗透,提高了腐蚀抑制效率[26],长时间浸没后具有的高涂层电阻(图 6)和对小分子的低渗透率(表 3)也证实了0.6% Ppy-H复合涂层良好的屏障效应。为进一步验证复合涂层的实际防腐效果,将制备的大尺寸涂覆有3种复合涂层的Q235钢片浸没在海水(海水取自浙江舟山近海)中60天,以观察防腐效果(图8)。由此可以直观地看出,0.6% Ppy-A和EP两种样品出现了大面积腐蚀区域,而0.6% Ppy-H样品仅出现小部分点蚀,相比于前两者具有优异的防腐蚀性能。

3 结 论

采用一种绿色的、温和的氧化体系成功制备了尺寸均一的聚吡咯纳米微球,结果表明其在正丁醇中具有稳定的分散性能。通过EIS曲线、开路电位、Tafel极化曲线研究了 Ppy-H复合涂层在3.0% NaCl溶液中的电化学行为,结果表明,聚吡咯的引入提高了复合涂层的腐蚀电位,降低了腐蚀电流,并且当掺杂量为0.6%时,展现出最佳的防腐蚀性能,初步认为聚吡咯的屏障效应和钝化机制是Ppy-H复合涂层主要的防腐机理。

[1]Gilmore K J,Kita M,Han Y,et al.Skeletal muscle cell proliferation and differentiation on polypyrrole substrates doped with extracellular matrix components[J].Biomaterials,2009,30(29):5292-5304.

[2]Guimard N K,Gomez N,Schmidt C E.Conducting polymers in biomedical engineering[J].Prog.Polym.Sci.,2007,32(8):876-921.

[3]Kudoh Y.Properties of polypyrrole prepared by chemical polymerization using aqueous solution containing Fe2(SO4)3and anionic surfactant[J].Synth.Met.,1996,79(1):17-22.

[4]Ramanaviciene A,Kausaite A,Tautkus S,et al.Biocompatibility of polypyrrole particles:Anin-vivostudy in mice[J].J.Pharm.Pharmacol.,2007,59(2):311-315.

[5]Zhang D C,Zhang X,Chen Y,et al.Enhanced capacitance and rate capability of graphene/polypyrrole composite as electrode material for supercapacitors[J].Journal of Power Sources,2011,196(14):5990-5996.

[6]Jeon S S,Kim C,Ko J,et al.Pt nanoparticles supported on polypyrrole nanospheres as a catalytic counter electrode for dyesensitized solar cells[J].J.Phys.Chem.C,2011,115(44):22035-22039.

[7]Eisazadeh H,Spinks G,Wallace G G.Electrochemical production of polypyrrole colloids[J].Polymer,1994,35(17):3801-3803.

[8]Wu A M,Kolla H,Manohar S K.Chemical synthesis of highly conducting polypyrrole nanofiber film[J].Macromolecules,2005,38(19):7873-7875.

[9]Huang J X,Virji S,Weiller B H,et al.Polyaniline nanofibers:Facile synthesis and chemical sensors[J].J.Am.Chem.Soc.,2003,125(2):314-315.

[10]Zhang X,Manohar Sanjeev K.Bulk synthesis of polypyrrole nanofibers by a seeding approach[J].J.Am.Chem.Soc.,2004,126(40):12714-12715.

[11]DeBerry D W.Modification of the electrochemical and corrosion behavior of stain less with electroactive coating[J].Electro.Chem.Soc.,1985,132:1125-1129.

[12]Ge C Y,Yang X G,Hou B R.Synthesis of polyaniline nanofiber and anticorrosion property of polyaniline–epoxy composite coating for Q235 steel[J].J.Coat.Technol.Res.,2012,9(1):59-69.

[13]Chang K C,Lai M,Peng C W,et al.Comparative studies on the corrosion protection effect of DBSA-doped polyaniline prepared from in situ emulsion polymerization in the presence of hydrophilic Na+-MMT and organophilic organo-MMT clay platelets[J].J.C.Electrochem.Acta.,2006,51(26):5645-5653.

[14]Yeh J M,Liou S J,Lai C Y,et al.Enhancement of corrosion protection effect in polyanilineviathe formation of polyaniline−clay nanocomposite materials[J].Chem.Mater.,2001,13(3):1131-1134.

[15]Omastová M,Trchová M,Kovárová J,et al.Synthesis and structural study of polypyrroles prepared in the presence of surfactants[J].Synth.Met.,2003,138(3):447-455.

[16]Depaoli M A,Waltaman R,Diaz A F,et al.An electrically conductive plastic composite derived from polypyrrole and poly(vinylchloride)[J].J.Polym.Sci.Chem.Ed.,1985,23(6):1687-1698.

[17]Cataldo Franco,Omastová Mária.On the ozone degradation of polypyrrole[J].Polym.Degrad.Stab.,2003,82(3):487-495.

[18]Kalendova A,Sapurina I,Stejskal J,et al.Anticorrosion properties of polyaniline-coated pigments in organic coatings[J].Corros.Sci.,2008,50(12):3549-3560.

[19]Hsu C H,Mansfeld F.Technical note:Concerning the conversion of the constant phase element parameter y0 into a capacitance[J].Corrosion,2001,57:747-748.

[20]Chen F,Liu P.Preparation of polyaniline/phosphorylated poly(vinyl alcohol) nanoparticles and their aqueous redispersion stability[J].AIChE J.,2011,57(3):599-605.

[21]Chen Y,Wang Y H,Li J,et al.Long-term anticorrosion behaviour of polyaniline on mild Steel[J].Corros.Sci.,2007,49(7):3052-3063.

[22]Park J H,Lee G D,Nishikata A,et al.Anticorrosive behavior of hydroxyapatite as an environmentally friendly pigment[J].Corros.Sci.,2002,44(5):1087-1095.

[23]Shi A,Koka S,Ullett J.Performance evaluation on the weathering resistance of two USAF coating systems (standard 85285 topcoat versus fluorinated APC topcoat)viaelectrochemical impedance spectroscopy[J].Prog.Org.Coat.,2005,52(3):196-209.

[24]Wei Y,Wang J,Jia X,et al.Polyaniline as corrosion protection coatings on cold rolled steel[J].Polymer,1995,36(23):4535-4537.

[25]Wang Y L,Jiang Z H,Yao Z P.Microstructure and corrosion resistance of ceramic coating on carbon steel prepared by plasma electrolytic oxidation[J].Surf.Coat.Technol.,2010,204 (11):1685-1688.

[26]Stejskal J.Colloidal dispersions of conducting polymers[J].J.Polym.Mater.,2001,18:225-258.