丁羟衬层固化过程实时监测方法①

杨亚军,王召巴

(中北大学电子测试技术国家重点实验室,太原 030051)

0 引言

丁羟衬层作为固体火箭发动机燃烧室内粘接绝热层和推进剂的弹性材料,起保护发动机的重要作用[1]。为保证粘接性能,目前多数企业采用的工艺是将刮涂好衬层的发动机置于某恒温环境中旋转,在离心力作用下使得衬层厚度均匀,经过一定时间达到“半固化”状态,然后抽真空装入推进剂。

目前为止,“半固化”状态主要采用人手指压法,依靠工程人员的经验判断,缺乏稳定、统一的监测方法,严重影响装药质量的稳定性。针对这一问题,刘锋、杨士山等将红外光谱技术应用于衬层固化状态的监测[2-3]。此方法灵敏度高,监测结果较为准确,但只适用于特定配方、厚度较薄的衬层,而且不能实现实时监测。

超声波技术不仅可置于实际固化环境中实时监测衬层固化,还可反映不同配方、不同厚度对固化的影响,具有无损伤、适应范围广、灵敏度高、操作简单等优点[4],目前已被用于环氧树脂、乙烯基脂树脂、硫化橡胶等聚合物固化过程的监测[5-6],并取得了良好效果。本文应用超声纵波反射法和红外光谱法,对丁羟衬层的固化过程进行实时监测,研究了衬层固化反应过程中纵波传播速度、声衰减系数以及红外光谱法测定的固化深度的变化规律。

1 超声纵波反射法

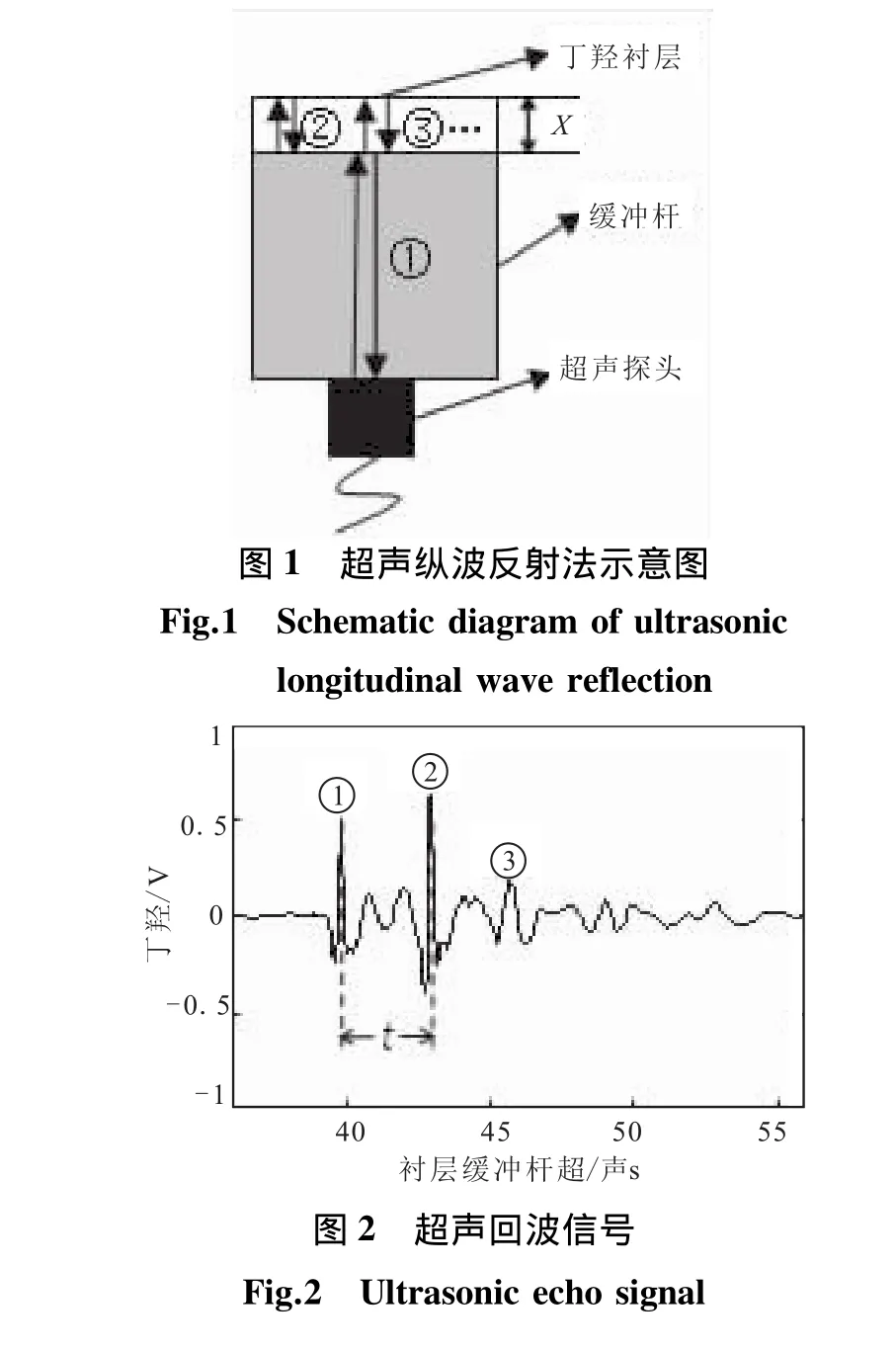

由于超声波透射法容易对被测材料造成污染,也不利于衬层固化过程中内部气泡的排出。因此,本文采用超声纵波反射法,如图1所示。

超声探头耦合于缓冲杆下表面,丁羟衬层浇注于缓冲杆上表面。超声波在缓冲杆/衬层界面、衬层/空气界面发生反射和透射,产生超声回波①、②、③…,超声回波信号如图2所示。

由于声速与材料弹性,声衰减系数与材料粘度密切相关,丁羟衬层固化过程中,从初始粘流态经过拉丝状态、稍粘手-“半固化”状态,最后达到高弹态刚性固体,伴随着粘度、弹性、声阻抗等特征参数的变化。因此,通过计算声速与声衰减系数来分析衬层固化过程。

根据超声波传播原理,声速与声衰减系数的计算式为

式中 c为声速;α为声衰减系数;X为衬层厚度;t为声波在衬层中传播时间;An、An+1分别为第n次、n+1次回波幅值;Z1为缓冲杆的声阻抗;Z2为衬层的声阻抗。

2 衬层固化过程监测实验

2.1 实验材料

实验所用衬层料浆基础配方由北方惠安化学工业有限公司提供,由HTPB、甲苯二异氰酸酯(TDI)及其他添加剂按一定比例配制而成。

2.2 超声监测系统与实验

超声监测实验分别在20℃与60℃下同时进行。超声监测系统主要包括恒温箱、水循环冷却装置、超声监测装置、激光测厚装置,如图3所示。

将配好的衬层料浆倒入缓冲杆上面直径2.5 cm、深3 mm的凹槽中,置于恒温箱中进行恒温固化,待料浆表面呈水平不流动后,开启激光测厚装置与超声监测装置开始监测,每30 min自动采集1组超声回波信号与激光厚度信号,当衬层完全固化至刚性固体时停止监测。实验采用窄脉冲普通超声探头,频率为5 MHz,工作温度范围为0~45℃,将其密封于水循环冷却装置并置于恒温箱中。由于60℃的固化温度超出了实验所用超声探头的工作温度范围,因此在监测装置中,添加了缓冲杆和水循环冷却装置来隔绝高温,保证超声探头工作的稳定性和监测结果的准确度。水循环冷却装置用来冷却探头,使其工作在恒定的低温环境下;缓冲杆材料采用在0~100℃范围内声学性能稳定的聚醚醚酮(PEEK)[7],用来隔绝高温环境下固化的衬层和密封于水循环冷却装置中的超声探头,保证超声监测结果的精确性。

在衬层的固化反应过程中会有气泡排出,厚度将不断发生变化,影响声速、声衰减系数等声学参数的计算,因此采用激光测厚装置实时测量衬层的厚度,激光传感器型号为基恩士LK-086。

2.3 红外光谱监测装置与实验

实验所用傅里叶变换红外光谱仪(也称FTIR光谱仪)为干涉型,型号为FTIR-8400S,由红外光源、干涉仪、样品室、检测器、放大器和记录仪组成。由于光谱仪中使用了迈克尔逊干涉仪,因此实验测量得到的原始光谱图是光源的干涉图,干涉图经快速傅里叶变换,得到以波长或波数为函数的光谱图,其原理如图4所示。

红外光谱监测实验与超声监测实验同时在20℃与60℃下分别进行。将配好的衬层料浆均匀涂抹在KBr载玻片上,涂层要求很薄、近似透明,放在恒温箱内固化,每隔30 min,用红外光谱仪记录一次红外谱图,20℃时丁羟衬层不同固化时间红外谱图如图5所示。

由于异氰酸酯基(—NCO)参与丁羟衬层的固化反应,浓度会随着固化反应的进行而逐渐减少。因此,选定波数2 274 cm-1处的异氰酸酯基吸收峰为特征峰。甲基(—CH3)不参与固化反应,因此选定波数2 918 cm-1处的甲基吸收峰为参比峰。衬层的固化深度可表征为

式中 s0为固化开始前特征峰面积;s0′为固化开始前参比峰面积;s为固化至某一时刻特征峰面积;s′为固化至某一时刻参比峰面积。

3 实验结果分析

根据工程人员经验,当衬层表现为稍粘手、不拉丝状态时,即判定为“半固化”状态。本文通过分析超声纵波速度、声衰减系数和固化深度的变化,来表征衬层的固化状态。

3.1 超声监测结果

衬层固化反应过程伴随有气泡产生,随着气泡逐渐排出,衬层体积减小、厚度变薄,激光测厚装置采集的衬层厚度变化曲线如图6所示。

除厚度减小外,随着衬层固化反应进行,衬层密度、声阻抗、模量不断变化,必将引起超声波传播速度的变化。根据式(1)中c的计算方法,利用采集的超声回波信号,结合衬层厚度计算,得到超声纵波传播速度c随固化时间的变化规律,如图7所示。固化时间t1之前,声速先急剧下降后迅速增大,这是因为衬层的固化反应是放热反应,刚开始反应剧烈,放出的热量一时难以排出,使得衬层粘度迅速下降,导致弹性减小,声速下降,声速达到最小时,衬层的粘度达到最低,呈现初始粘流态;此后,衬层进入凝胶化过程,大量大分子快速交联,粘度上扬,衬层模量增大,声速迅速增长;一段时间后,衬层丧失流动性,形成橡胶态,大分子的运动受到限制,反应趋于平缓,声速上升趋势减弱,进入拉丝状态(固化时间:t1~t2);随着化学反应趋缓,声速增速越来越慢,衬层进入不拉丝、稍粘手的半固化状态(固化时间:t2~t3);固化时间t3之后,声速变化非常微弱,趋于稳定,衬层完全固化。由此可知,纵波声速的变化可表征衬层的固化状态。对比不同温度下的声速变化曲线可发现,20℃和60℃固化温度下声速的变化趋势相同,先迅速下降,下降到最低点后迅速上升;之后,声速变化趋于平缓,但总体呈现缓慢上升的趋势。

根据式(1)声衰减系数α的计算公式,得到α随固化时间的变化规律,如图7中α变化曲线所示。衬层固化过程中,衰减系数呈现先急剧增大后减小的趋势。固化反应前期,t1之前,体系粘度下降,衬层的粘弹性松弛,阻尼增加,超声波难以穿过,衰减系数迅速增大,之后衬层进入凝胶化,大量大分子快速交联,固化反应加快,粘度增大,衰减系数迅速下降;t1之后,衰减系数降低的趋势逐渐减弱,经过拉丝状态(t1~t2),进入不拉丝、稍粘手的半固化状态(t2~t3),t3之后声衰减系数变化非常微弱,基本趋于稳定,衬层完全固化。可知,声衰减系数同声速一样可表征衬层的固化状态。

对比不同温度下的声速与衰减系数变化曲线,可得出:

(1)20℃和60℃固化温度下声速和声衰减系数的变化趋势是相同的,但60℃各固化状态比20℃出现的时刻早。可见,固化温度越高,固化越快,达到半固化状态的时间越早。

(2)声速和声衰减系数的变化可完整反映衬层固化反应过程,如表1所示,可用来判定丁羟衬层的固化状态。

(3)60℃的声速低于20℃,而衰减系数高于20℃,这是由于温度升高使衬层弹性减小、粘度下降。

(4)实验在丁羟衬层完全固化呈刚性固体时停止检测,从声速与衰减系数曲线变化趋势可看出,检测结束时,声速仍有上升趋势,衰减系数有下降趋势,表明固化反应仍在缓慢进行。

表1 不同固化状态声速和声衰减系数变化规律Table 1 Change rule of ultrasonic velocity and acoustic attenuation coefficient with different curing state

3.2 红外光谱监测结果

利用红外光谱仪采集得到的丁羟衬层不同固化时间的谱图,根据式(2)计算得到固化深度变化曲线如图8所示。

从图8可看出:

(1)丁羟衬层固化反应先快后慢,60℃下的固化反应比20℃下更快、更完全。可见,温度越高,固化反应越快越充分,这也是在实际生产时,需提高温度对丁羟衬层进行固化并装药的原因。

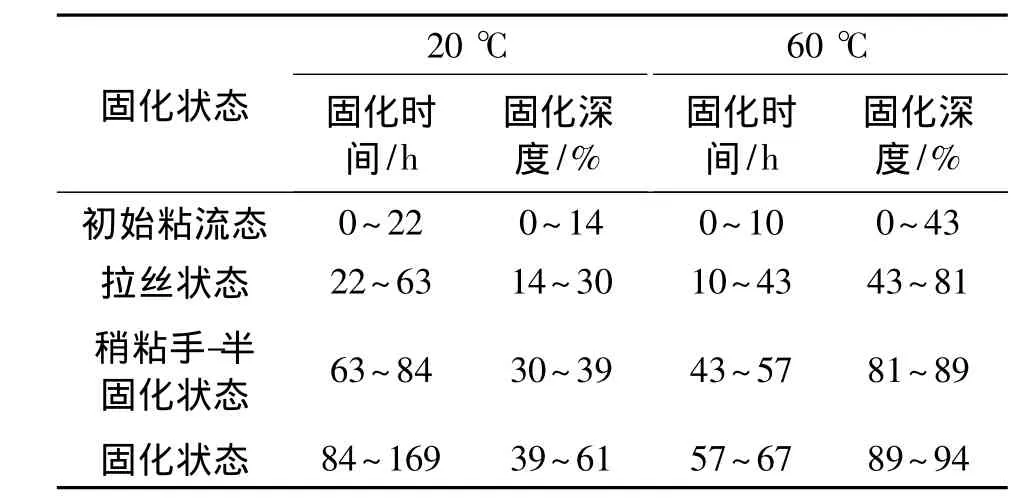

(2)红外光谱法测得的固化深度可表征丁羟衬层的固化状态,如表2所示。20℃时,固化深度为30%~39%时,衬层表现为稍粘手、不拉丝,达到半固化状态,半固化时间为63~84 h;而60℃在固化深度为81%~89%时达到半固化状态,半固化时间为43~57 h,得出的半固化时间基本与超声监测结果一致。

表2 不同固化状态下固化深度变化规律Table 2 Change rule of curing depth with different curing state

4 结论

(1)采用超声纵波反射技术和红外光谱法,对丁羟衬层固化过程进行了实时监测。结果发现,衬层中纵波传播速度、声衰减系数以及红外光谱法测定的固化深度都能对衬层固化状态进行表征,并可判定衬层的“半固化”状态。20℃下,当声速为1 420~1 422 m/s,声衰减系数为 5.037~4.99 dB/mm,固化深度为30%~39%;60℃下,当声速为1 408~1 412 m/s,声衰减系数为 5.468 5~5.366 5 dB/mm,固化深度为 81%~89%时可以判定此类衬层为“半固化”状态。

(2)20℃和60℃固化温度下,随着衬层固化反应的进行,纵波传播速度均急剧减小后逐渐增大,声衰减系数均急剧增大后逐渐减小,红外光谱法测定的固化深度逐渐增大,且固化温度越高,固化速度越快,声速、声衰减系数和固化深度变化也越快。

[1]诸毓武,詹国柱,黄洪勇.固体火箭发动机衬层粘接技术综述[J].上海航天,2012,29(2):31-37.

[2]刘锋,薛智文.红外光谱法测定端羟基聚丁二烯(HTPB)胶粘体系的固化度[J].化学计量分析,2005,14(5):14-17.

[3]杨士山,潘清,皮文峰,等.包覆层预固化程度对包覆层/推进剂界面粘接性能的影响[J].火炸药学报,2010,33(3):88-90.

[4]李家伟,王怡之.超声波检测[M].北京:机械工业出版社,2008.

[5]Matthias Jaunich,Wolfgang Stark,Bernhard Hoster.Monitoring the vulcanization of elastomers:Comparison of curemeter and ultrasonic online control[J].Polymer Testing,2009,28:84-88.

[6]赵瑾朝,张爱清,罗志华,等.超声波法在线监测端羟基聚丁二烯/甲苯二异氰酸酯体系的固化过程[J].功能材料,2011,42(9):1649-1652.

[7]陈友兴,王召巴,郑建利,等.用于聚合物螺杆挤出过程监测的超声缓冲杆[J].高分子材料科学与工程,2010,26(1):158-161.