纤维曲线铺放的变刚度复合材料损伤失效试验研究①

杜 宇,杨 涛,戴维蓉,李志猛,牛雪娟

(1.天津市现代机电装备技术重点实验室,天津 300387;2.天津工业大学机械工程学院,天津 300387)

0 引言

纤维铺放技术是近年来发展最快、最有效的复合材料自动成型技术之一[1]。复合材料具有比强度大、比刚度高、抗疲劳性能好等特点,广泛应用于航空、航天等领域[2-3]。传统的复合材料层合板多采用纤维直线铺放的制备方法。随着纤维自动铺放技术的不断发展,利用先进的自动铺放设备,使得复合材料层合板的层内纤维角度发生连续的变化,带有这种连续变化角度铺层的复合材料被称为变刚度复合材料。与传统的复合材料相比,变刚度复合材料的刚度是逐渐变化的,可避免应力集中,并且可降低复合材料层合板的重量和成本。因此,其将成为未来复合材料发展的新趋势。

当前有多种不同的纤维曲线设计方法,Hyer等[4-5]最先提出用曲线代替直线铺放,通过有限元法模拟设计纤维曲线的铺放路径。此种铺放采用分段连续的铺放方法,且相邻单元的纤维铺放角度的变化比较小,因此易于实现。Tatting Gürdal和 Jegley[6-8]利用先进的铺放设备制备出可承受最大屈曲载荷的变刚度复合材料。Jegley等[9]通过实验对比证明了层合板在承受压缩和剪切载荷的作用下,曲线纤维比直线纤维铺放的层合板的失效性能提高60%。Blom等[10]运用ABAQUS优化了圆柱壳体在纯弯曲作用下的最大屈曲载荷。国内,马永前等[11]用ABAQUS有限元软件对纤维曲线铺放的复合材料层合板进行了建模计算,验证其面内受力情况下,屈曲荷载显著提高,幅度达14%左右。随后,秦永利等[12]对纤维曲线铺放的变刚度复合材料层合板的研究进展进行具体的介绍。

变刚度复合材料在某种载荷下表现出更加优越的力学性能,国内外主要对变刚度复合材料进行了有限元的模拟研究,缺少试验的验证。本文在这种纤维曲线铺放的变刚度复合材料层合板的基础上,根据纤维曲线铺放的路径制备出变刚度复合材料层合板,对其在拉伸和弯曲载荷下的损伤破坏过程进行了试验研究,获得了该复合材料层合板的损伤破坏演化过程。

1 变刚度复合材料层合板的设计

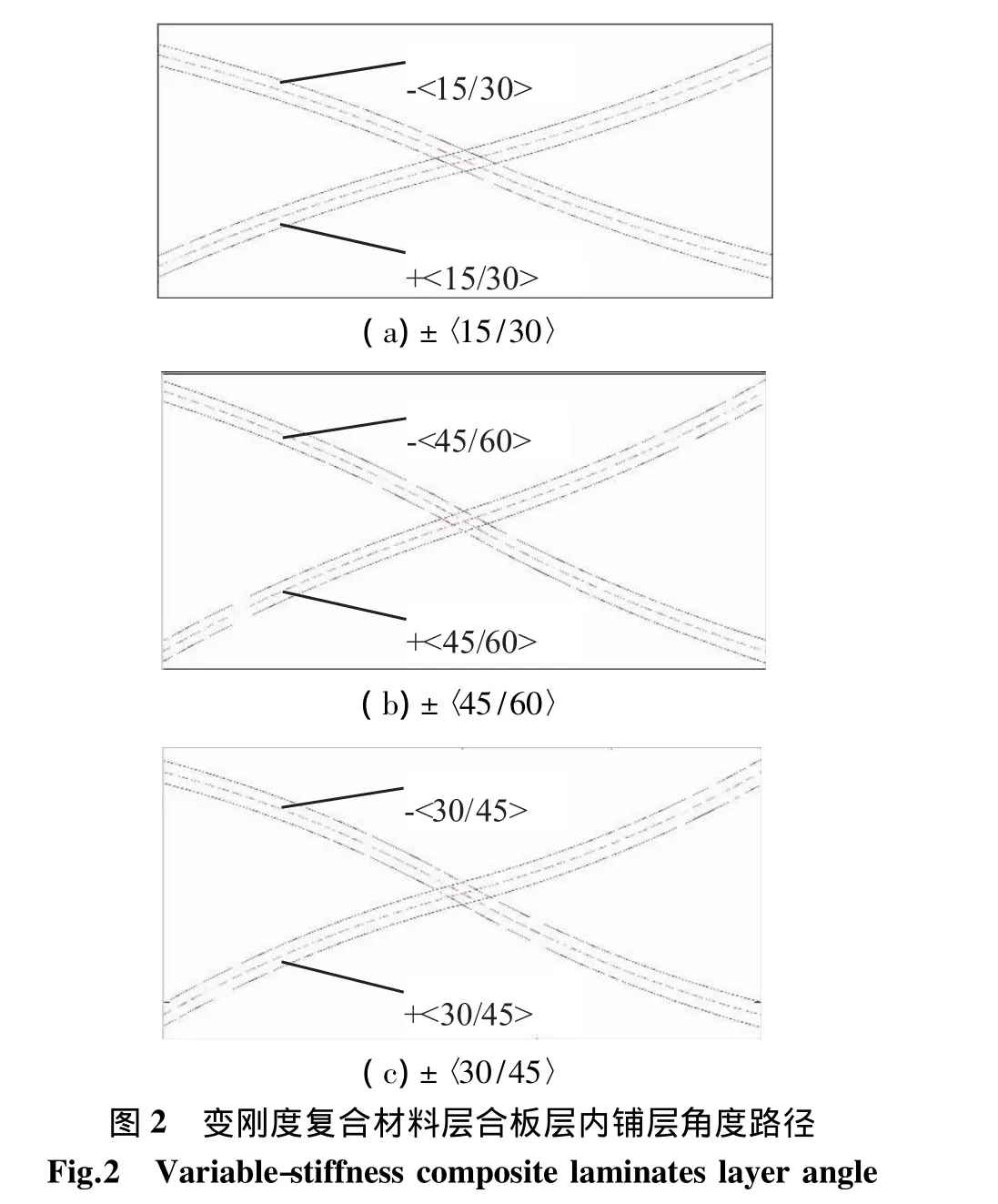

变刚度复合材料层合板中每一层纤维的角度是连续变化的,利用连续的曲线纤维来设计变刚度复合材料层合板,每一层曲线纤维的参考路径如图1所示,纤维方向角度θ沿着参考几何轴r呈线性变化。

纤维曲线铺放的变刚度复合材料层合板的某一层表示方法为φ±〈T0/T1〉。其中φ为曲线铺放的纤维参考坐标轴r和x轴方向的夹角;T0为曲线铺放的纤维在原点处和r轴方向的夹角;T1为曲线铺放的纤维在距离参考坐标系原点距离为d处和r轴方向的夹角。

曲线铺放的纤维在任意一点和x轴方向的夹角随参考坐标轴r的变化关系式[13]为

2 试样制备

试样采用SK化工(青岛)有限公司的TR50炭纤维预浸料制备,炭纤维的密度1.77 g/cm3,树脂的密度1.2 g/cm3。复合材料层合板的铺层数为16,每层厚度为 0.012 5 cm。

2.1 纤维曲线铺放的变刚度复合材料层合板的制备

为研究纤维曲线铺放与直线铺放复合材料层合板在受到载荷时的对比效果,选取纤维曲线铺放角度的变化区间与直线铺放角度相似的铺层顺序。纤维曲线铺放的复合材料层合板的铺层顺序分别为

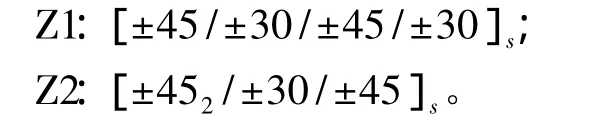

根据图2所示的变刚度复合材料层合板层内铺层角度的路径,制备出3种纤维角度变化曲线的轨迹模型,将3 mm宽的炭纤维预浸带按照纤维曲线的轨迹模型进行铺层,得到如图3(a)所示的纤维曲线铺层的复合材料构件。

2.2 纤维直线铺放的复合材料层合板的制备

纤维直线铺放的复合材料层合板的铺层顺序分别为

将预浸带按照上述铺层顺序进行铺层,图3(b)所示为纤维直线铺放的复合材料构件。

2.3 复合固化

复合材料固化采用热压成型的方法,其主要包括加热、压实、冷却和固化,其中温度和压力尤为重要。在东莞宏正AM-200全自动热压、冷却成型机上进行固化成型,温度设为135℃,压力设定为100 kg/cm2。

3 试件形状和尺寸及测试条件

本试验参照《纤维增强塑料试验标准》,均采用矩形试片,拉伸试样的名义尺寸为:250 mm×25 mm×2 mm(长×宽×厚)(GB 1447—2005),加载速度为2 mm/min,为保证试件在拉伸时端部不首先破坏,在试件两端分别粘贴规格为50 mm×25 mm×2 mm的铝制加强片;弯曲试样的名义尺寸为:100 mm×15 mm×2 mm(长 ×宽 ×厚)(GB 1449—83),加载速度为2 mm/min。

复合材料拉伸和弯曲性能试验在日本岛津(SHIMADZU)的AG-100KNE型万能试验机上进行。测试在恒温恒湿条件下进行。

4 结果与分析

4.1 拉伸试验测试结果与分析

图4(a)、(b)为纤维直线铺层复合材料试件Z1、Z2和纤维曲线铺层复合材料试件Q1、Q2复合固化成型后在拉伸载荷条件下,测试试件典型的外加载荷与位移的曲线图。外加载荷先随位移的增大而增大,达到破坏载荷时,发生了基体脱粘和纤维断裂,逐渐失去承载能力,外加载荷发生突降,逐渐减少。

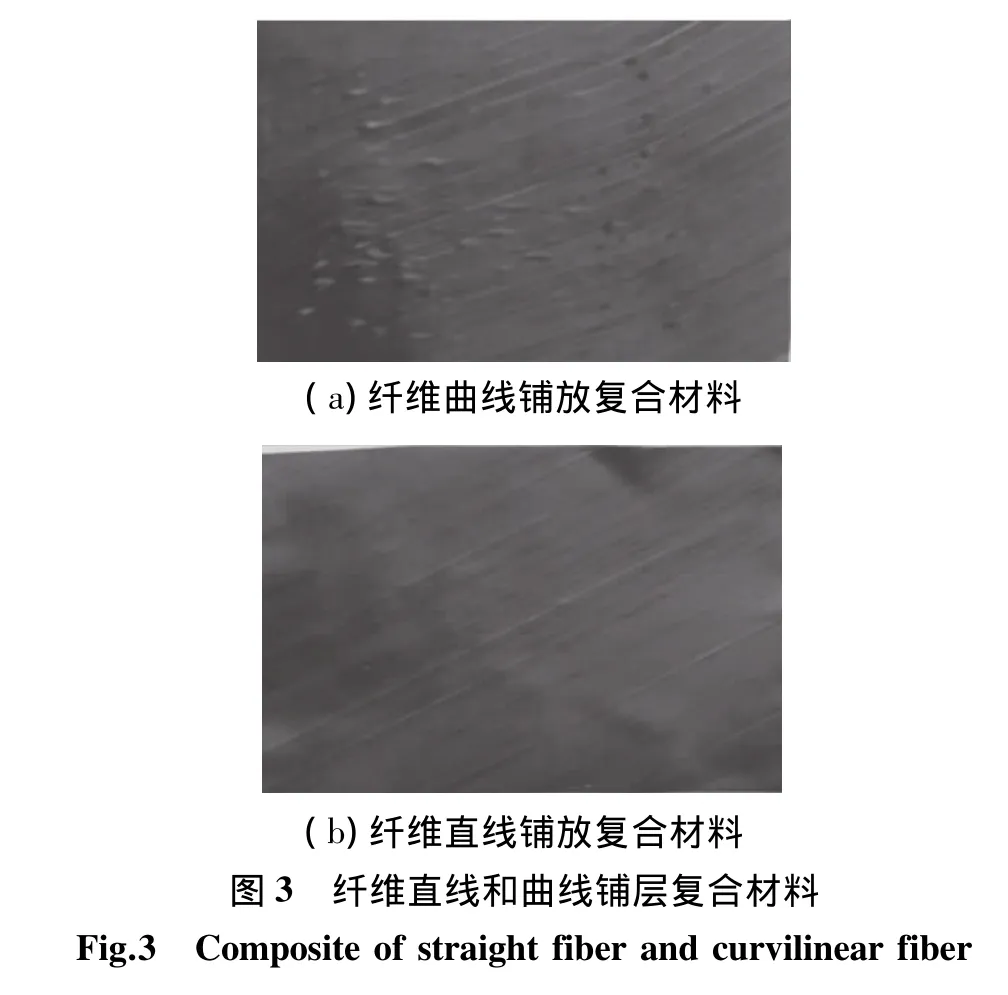

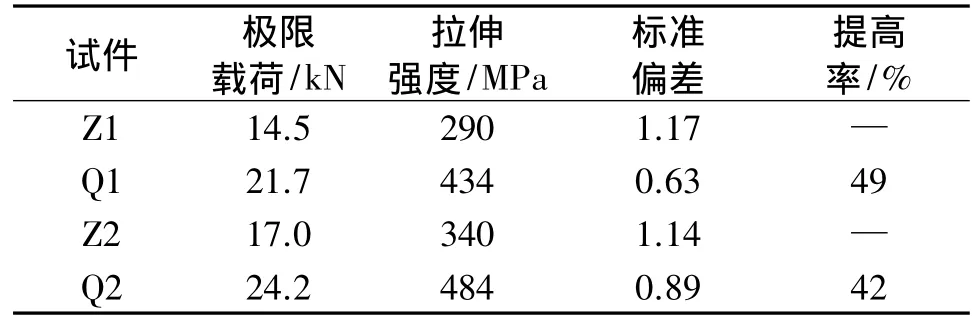

图5为4种铺层顺序的复合材料试件的拉伸极限载荷测试结果。其中,每一个数据均为3个试件测试结果的平均值,如表1所示。与纤维直线铺层试件Z1、Z2相比,纤维曲线铺层试件Q1、Q2的拉伸极限载荷分别提高了49%、42%。根据试件的横截面积和极限载荷计算出拉伸强度,如表1。

Z1和Q1试件的拉伸强度分别是290 MPa和434 MPa,提高了49%;Z2和Q2试件的拉伸强度分别是340 MPa和484 MPa,提高了42%。其主要原因是纤维曲线铺层的复合材料每一层的纤维角度是连续变化的,在受到拉伸载荷时,其面内的应力分布相对于直线铺层的复合材料进行了重新分布,避免了应力集中,使主要载荷转移到刚度较高的区域,提高了结构的承载能力。

表1 纤维直线铺放和曲线铺放的复合材料层合板拉伸极限载荷与拉伸强度Table 1 Ultimate load and strength of the laminated composite with curvilinear fiber

4.2 弯曲试验测试结果与分析

图6(a)、(b)为纤维直线铺层复合材料试件Z1、Z2和纤维曲线铺层复合材料试件Q1、Q2复合固化成型后在弯曲载荷条件下,测试试件典型外加载荷与挠度的曲线图,表明复合材料结构损伤破坏积累过程。

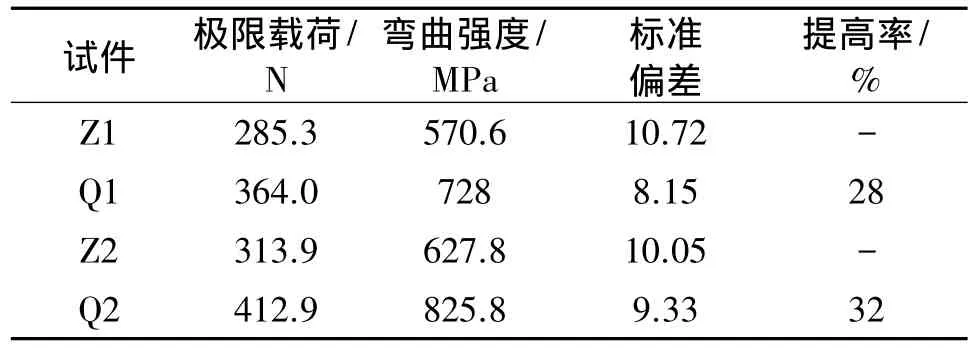

图7为4种铺层顺序的复合材料试件的极限载荷测试结果。其中,每个数据均是3个试件测试结果的平均值。与纤维直线铺层试件Z1、Z2相比,纤维曲线铺层试件Q1、Q2的弯曲极限载荷分别提高了28%、32%。根据试件的宽度、厚度、跨距和极限载荷计算出弯曲强度,如表2。Z1和Q1试件的弯曲强度分别是570.6 MPa和728 MPa,提高了 28%;Z2和 Q2试件的弯曲强度分别是 627.8 MPa 和 825.8 MPa,提高了32%。纤维曲线铺放的变刚度复合材料的极限载荷有较大幅度的提高,说明复合材料层合板在承受弯曲载荷作用时,纤维曲线铺放的变刚度复合材料层合板可有效的提高力学性能。

表2 纤维直线铺放和曲线铺放的复合材料层合板弯曲极限载荷与弯曲强度Table 2 Ultimate load and strength of the laminated composite with curvilinear fiber

5 破坏形貌

图8(a)、(b)分别是纤维直线铺放和曲线铺放的复合材料试件在拉伸和弯曲失效后的断口形貌照片。从图8可看出,拉伸试件均发生了基体失效、纤维断裂;弯曲试件均发生了层间脱层。纤维直线铺放的试件比纤维曲线铺放的试件破坏较为严重,主要是由于纤维曲线铺放的变刚度复合材料试件的铺层角度是连续变化的,因此刚度也是逐渐变化的,每层的刚度在不同的空间位置各不相同,避免应力集中,使其结构性能得到了显著的提高,提高了复合材料的力学性能。

6 结论

(1)根据纤维曲线铺放的变刚度复合材料层合板层内铺层角度的参考路径制备出铺层顺序分别为[±45/±〈45/60〉2/±〈15/30〉]s 和[± 45/±〈15/30〉/±〈45/60〉/±〈30/45〉]s的变刚度复合材料层合板,该复合材料层合板在破坏前呈线弹性。

(2)通过对纤维直线和纤维曲线铺层的复合材料层合板的拉伸和弯曲破坏试验,试验结果表明,纤维直线铺层试件Z1与曲线铺层试件Q1的拉伸强度分别是290、434 MPa,提高了 49%,弯曲强度分别是 570.6、728 MPa,提高了28%;Z2与Q2试件的拉伸强度分别是340、484 MPa,提高了 42%,弯曲强度分别是 627.8、825.8 MPa,提高了32%。纤维曲线铺层的复合材料层合板的拉伸强度和弯曲强度得到了明显提高。

(3)与纤维曲线铺层的复合材料试件相比,纤维直线铺层的复合材料试件的断口破坏较为严重。由于变刚度复合材料层合板的层内纤维取向是不断变化的,导致刚度也逐渐变化,避免了应力集中。设计者可根据载荷的分布,对纤维曲线铺放轨迹进行优化设计,提高结构的承载能力,提高复合材料的力学性能。

[1]李勇,肖军.复合材料纤维铺放技术及其应用[J].纤维复合材料,2002(3):39-41.

[2]肖军.自动铺放技术在大型飞机复合材料结构件制造中的应用[J].航空制造技术,2008(1):50-53.

[3]卢嘉德.固体火箭发动机复合材料技术的进展及其应用前景[J].固体火箭技术,2001,24(1):46-52.

[4]Hyer M W,Charette R F.The use of curviline-Ar fiber format in composite structure design[C]//Proceedings of the AIAA/ASME/ASCE/AHS/ASC30rd StructuralDynamics and Materials Conference.AIAA New York,1989.

[5]Hyer M W,Charette R F.Use of curvilinear fiber format in composite structure design[J].AIAA Journal 1991,29(6):1011-1015.

[6]Tatting B F,Gürdal Z.Design and manufacture of elastically tailored tow placed plates[R].NASA Contractor Report No NASA/CR-2002-211919,2002.

[7]Jegley D,Tatting B,GürdalZ.Optimization of elastically tailored tow-placed plates with holes[C]//Proceedings of the 44th AIAA/ASME/ASCE/AHS/ASC Structures,Structural Dynamics and Materials Conference.AIAA Paper,2003.

[8]Gürdal Z,Tatting B F,Wu K C.Variable stiffness composite panels;effects of stiffness variation on the in-plane buckling response[J].Composites Part A,2008,39(5):911-922.

[9]Jegley D C,Tatting B F,Gürdal Z.Tow-steered panels with holes subjected to compression or shear loading[C]//Proceedings of the 46th AIAA/ASME/AHS/ASC Structures,structural Dynamics and Materials(SDM)Conference.Austin,TX,USA:AIAA,2005.

[10]Blom W A,Stickler P B,Gürdal Z.Optimization of a composite cylinder under bending by tailoring stiffness properties in circumferential direction[J].Compos.Part B,2010,41(2):157-165.

[11]马永前.纤维曲线铺放的变刚度复合材料层合板的屈曲[J].玻璃钢/复合材料,2009(5):31-35.

[12]秦永利.纤维曲线铺放制备变刚度复合材料层合板的研究进展[J].玻璃钢/复合材料,2012(1):61-66.

[13]Gürdal Z,Tatting B F,Wu C K.Variable stiffness composite panels:Effects of stiffness variation on the in-plane and buckling response[J].Composites Part A,2008(39):911-922.