中小型冲压生产线自动化改造的整体设计

冯 科,张祥林,刘 鑫,周 胜

(华中科技大学 材料成形及模具技术国家重点实验室,湖北 武汉 430074)

1 前言

冲压生产在基础制造业中具有重要地位,板料的传送在冲压生产中处于中心环节。在我国,传统的手工送料正逐步被自动送料机构所取代[1]。中小型冲压企业有强烈的自动化改造意愿,却又面临着诸多困难:一方面是行业整体转型的巨大压力;另一方面,由于企业自身的资金、设备、模具、场地、技术等障碍难以适应国外市场上成熟的自动化冲压生产线[2]。因此,在现有生产线基础上进行自动化改造的方案设计显得十分必要而迫切。

1.1 冲压企业需求分析

发达国家已开发出诸多不同形式的送料系统,但在我国中小型冲压企业中应用很少。经过作者深入调研,了解到这是因为这些送料系统不能很好地满足以下要求:①现有压力机位置已固定,送料系统要能适应车间布局;②要能良好克服相邻工位模具定位面高度的差异;③要尽量降低模具定位要求,以利于快速换模;④要能实现冲压过程中板料翻转等常见动作,以利于工艺扩展;⑤冲压节拍往往要求达到压力机设计最高行程次数的30%以上;⑥对压力机的电气改造要尽可能简单、廉价;⑦可操作性良好,能适应工人既有操作习惯。归纳起来,就是要能满足生产快速性和生产柔性两个基本要求。为此,就要解决定位精度和生产快速性、系统稳定性和生产柔性这两组矛盾。

1.2 现有送料方案归纳分析

目前,自动送料生产线种类繁多,但归纳起来不外乎两种模型:①拾料抓手加搬运小车结构;②活动式送料机械手。

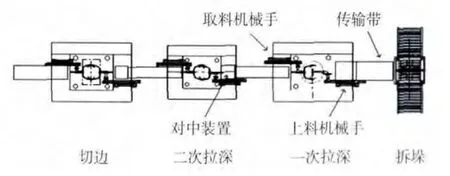

如图1所示[3]为拾料抓手+送料小车模型,轨道送料小车(或传送带)完成板料的输送,拾料抓手完成板料在送料小车和压力机之间的交换。由于拾料抓手和送料小车结构多变,该类型生产线纷繁多样。它们的共同特点是拾料装置加挂在压力机上,不用单独提供支撑基座;送料机构与相邻两台压力机机械锁死[4-5]。其优点是结构简单,稳定可靠;缺点是要与压力机机械锁死,不利于换模。将拾料抓手和送料横杆连成一体,就产生了业界熟知的快速连杆式自动送料生产线[6]。由舒勒公司开发的SpeedBAR快速送料系统尽管存有生产线柔性较差、不利于换模等情形,但因其快速高效仍在我国的冲压企业中得到了一定推广[7]。

图1 拾料抓手加送料小车结构示意图

活动式送料机械手可方便地摆入各压力机之间的空隙完成生产线的搭建,按照运动副的不同,可分为旋转式和直线移动式。如图2所示是一种旋转式机械手,它由立柱(旋转轴)和旋转臂(分内臂和外臂)组成。其送料轨迹由内臂相对于外臂的直线运动和跟随外臂的圆周运动叠加而成。该结构节省空间、送料距离短、送料节拍高,但是其最大的缺点在于运动的叠加复杂,不利于生产线的调试调整。

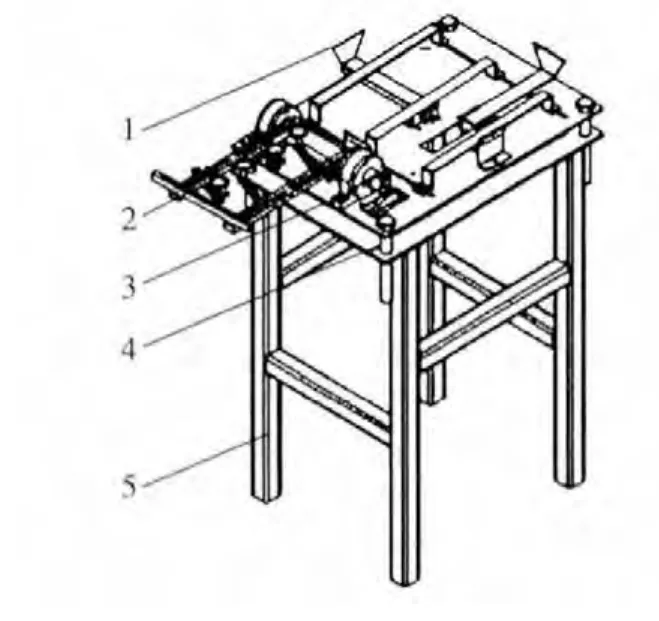

如图3所示是本课题组前期开发的一种直线式送料机械手[8],装在横向滑块两端的端拾器可随横向机构送进,并随纵向机构上下往复以拾取板料。其特点是:只有水平和竖直两个运动副,运动控制、节拍调整等非常简单;易于换模,便于生产线的快速搭建;具有良好的生产柔性,可根据需要方便调整生产工艺。

综上所述,拾料抓手加送料小车模型的特点是结构简单,适用于单种零件的长期大规模生产;活动式送料机械手可根据需要灵活组线,其中旋转机械手送料节拍高,适用于小零件的大规模生产;直线运动式易于换产换模,具有极佳的生产柔性,因而广受冲压企业的青睐。因此本文基于直线送料机械手,对传统冲压线进行自动化改造。

图2 旋转式机械手

图3 直线移动式机械手

2 方案设计

2.1 生产线设计

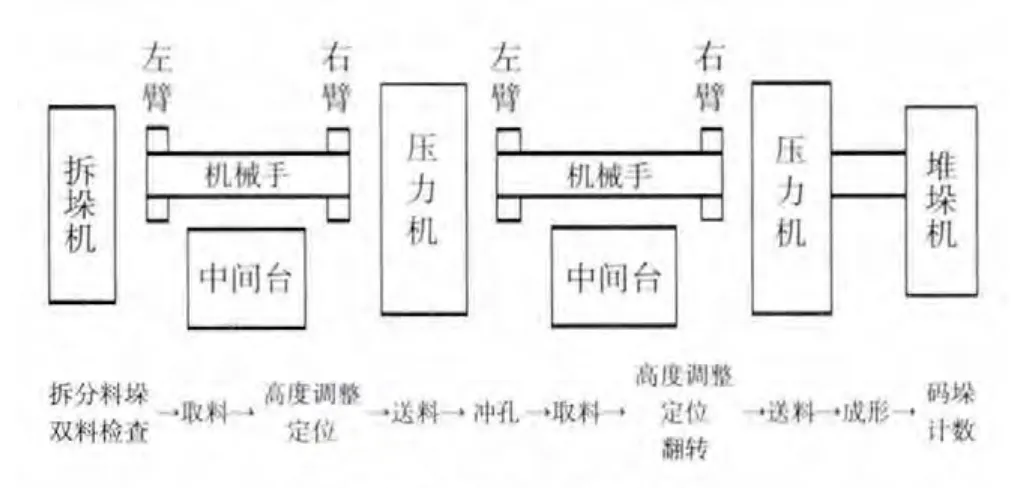

为解决前文提到的两组矛盾,设计出一条由拆垛机、送料机械手、中间交换台(简称中间台)、压力机、线尾堆垛机构等组成的快速冲压线,如图4所示。工作过程是:拆垛机的电磁分离器将板料分离成单片以防板料因油污等而粘合在一起,同时拆垛机的载物台随料垛厚度的减小而实时升高,以保持最上面一片板料始终在同一高度;机械手左臂吸取板料并送入中间台进行翻转、定位等辅助工作,同时机械手右臂将中间台上已经定位完毕的板料送入下一模具内;零件加工完成后由线尾堆垛系统进行堆垛计数等。拆垛机和堆垛机构可直接从市场选配。

图4 自动生产线示意图

送料机(图3)能完成板料的拾取和送进。若继续将板料定位、翻转、高度和水平位置自动调整等功能封装在送料机上,将使得送料机结构非常复杂,势必降低系统的稳定性和响应速度,有违机械设计理念。故将矛盾分散处理,在每台送料机两个手臂之间放置一台中间台(图5),以实现板料暂存、定位、翻转等辅助功能。其中调整推板1由微动气缸推动实现板料定位,推板的位置可根据前后位模具之间的角度预先手动调整,以降低模具的定位要求;高度调整气缸推动工作台面沿高度调整导杆4上下调整,以适应前后位模具工作面的高度差;翻转吸盘2吸取由机械手左臂送来的板料,在翻转电机的拖动下翻转板料并将其送入定位台面内。翻转机构可根据需要进行拆装,其他辅助功能均可向中间台集成。高度调整气缸、微动气缸、翻转电机等都由程序统一控制,实现辅助功能的自动化。

图5 中间交换台

2.2 控制方案设计

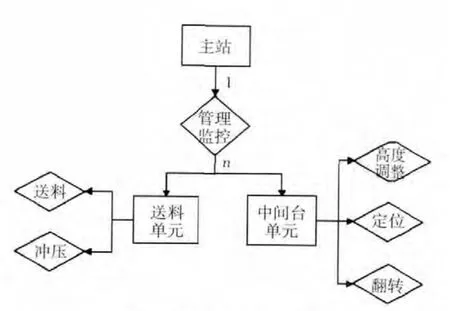

被控对象的动作包括送料机的拾料和送进,拆垛机的随动升高,压力机的冲压,中间台的翻转、自动升降和定位。如果集中控制,将使主控单元负荷加大,稳定性降低;如果完全分散控制,将加大通信量、增大各单元间调度难度。采用并行控制思想,以送料机械手和中间台为主体,形成送料单元和中间台单元彼此独立的并行控制系统(图6)。送料单元控制送料和冲压过程;中间台单元控制高度调整、定位和翻转过程。建立独立的主站,对各控制单元进行管理、监控和故障入库。主站与各控制单元间通过现场总线网络(MODBUS网络)组成车间级生产控制系统,实现状态交互。

图6 生产线控制系统示意图

3 系统实现

3.1 生产线搭建

①将带脚轮的送料机械手(图3)推入压力机之间的空隙,将中间台摆入机械手双臂之间,并配置合适的拆垛和堆垛系统,即构建了生产线的雏形。②调整机械手的摆放位置,以适应相邻压力机之间的中心距和夹角,调整完成后锁定机械手位置并设定送料行程。③压力机中放入模具(只需保证相邻两幅模具工作面之间高度差不超过100mm,中心线之间的夹角不超过15°即可),然后调整中间台定位推板6(图5)的角度并设定台面的升降高度以适应前后位模具。这样可在不改变原有车间布局、粗放的装夹模具的情况下,快速完成生产线搭建。

3.2 控制网络组建

主站和从站单元均选用松下FPOR系列PLC作为处理器,GT32系列触摸屏作为人机界面(HMI)。将压力机的曲柄角度信号接入相邻机械手单元,经PLC运算后向压力机发送运行指令;同时,向压力机控制器接入一个反锁信号,以防压力机在联线模式下仍被人工操纵,这样只需共享两个信号就完成了压力机改造。通过快速通信接口将各控制单元接入总线,即可搭建起车间级通信网络,此网络具有良好的开放性。

3.3 系统性能实现[9]

系统的性能主要包括功能性、安全性和可操作性三方面。①目标功能的实现是基础,可通过编写PLC程序调度执行元件(伺服电机和气缸)来完成。②为确保安全,由PLC的相关高级指令编写程序实现开机自动复位、手动复位、紧急停车、安全停车、极限保护等软保护措施,并在配电线路中安装空气开关等以实现硬保护。③本系统中主站HMI实现对整线的开关、各从站单元状态的监控以及运行参数的设定;从站单元的HMI可实现对本控制单元内各执行元件的相同操作。工艺参数的调整只需在HMI上更改几组数字,即可通过修改PLC程序中的相关寄存器的值而实现,操作简单;常用工艺参数和常见故障信息均可存入系统数据库,以便于试模和故障检修。

4 总结

本文对现有送料系统进行模型归纳与分析,结合企业需求,采用生产柔性极好的直线式送料机械手方案。将工艺过程分拆到送料机和交换台上,降低了系统复杂度,提高了生产线的柔性。采用并行处理的方法,以送料单元和中间台单元为独立运算单元,通过现场总线与主站进行交互,综合了集中控制和分散控制的优点,提高了系统的开放性。将PLC和HMI结合,设计出快速、可靠、操作性良好的控制系统。

本方案只需将机械手和中间台摆入适当位置,实现压力机和相邻机械手之间两个信号的共享,通过快速通信接口搭建起现场总线网络,即可完成传统冲压线的自动化改造。经过在冲压企业的试验,整条线的运行节拍能够达到15min-1。满足要求的送料速度,极佳的生产柔性以及良好的操作性能,是本系统得到实用推广的重要保证。

[1]南雷英,戚春晓,孙友松.冲压生产自动送料技术的现状与发展概况[J].锻压设备与制造技术,2006,41(2):18-21.

[2]符起贤,张贵成.一种新型的多机连线自动搬运生产线[J].锻压装备与制造技术,2010,45(1):32-33.

[3]彭国庆,陈柏金.基于气动机械手的自动化冲压生产线的设计[J].锻压技术,2012,37(3).

[4]王振宇,张学良.冲压机自动送料机构气动系统及PLC控制[J].液压与气动,2003,(10).

[5]周贤宾.金属板料成型行业的现状与发展[C].2004(上海)中国国际金属板材切割、冲压、成型、制作会议论文集.北京:中国锻压协会,2004.

[6]王晓强,翟 颖.冲压生产线快速横杆式自动送料系统[J].锻压装备与制造技术,2010,45(1):35-37.

[7]季小明.快速横杆式(SpeedBAR)自动化输送系统[J].机械工人(热加工),2005,(4):14-16.

[8]于衍伟,张祥林,韩 松,等.适于中小型压力机的经济型自动送料机械手研制[J].锻压技术,2011,(6):66-69.

[9]张根宝.工业自动化仪表与过程控制[M].西安:西安工业大学出版社,2006.