面向用户需求的折弯机选购及开发设计

周英温,乔根荣,王金荣

(江苏亚威机床股份有限公司,江苏江都225200)

1 概述

在以市场为导向的制造业,用户需求的多样化使制造商频繁变更设计和生产方案,与标准机型批量生产相比成本较高而利润较低。因此在订单红火的季节,有些企业会推掉设计变更大的特殊订单。但是在市场低迷阶段,特殊订单则可对支撑企业发展有重要作用。所以淡季利客户,旺季利商家,在制造业也不例外。

与市场形势相呼应,企业产品的开发设计工作也逐渐分化为批量产品变更改进设计和订单产品特殊设计。当然为了企业的后续发展,还需要新品研发设计。对于订单产品的特殊设计,只要改变惯有的思维定势,掌握了根本的设计思路,循着明确的设计主线,这项工作将由繁琐变得很有趣味。定制设计工作量很大,但也锻炼了设计者思维的灵活多变和积极主动性,在为客户解决各种特殊要求的工作中也迅速提升了设计者自身解决问题的能力。同样,加工定制产品的生产人员也比千篇一律加工不变零件的生产者有更灵活的思路和应对能力。

特殊订单看似利益少但给企业带来的隐形收益是不可估量的。个人觉得不论是市场旺季或淡季,企业应力争每一份订单,不轻易推掉客户,这既是企业实力的展示,也是对企业应对市场变化的一种很好的锻炼。长期下去,必将赢得行业口碑,赢得更多的客户,企业就具有了在逆境中生存的能力。

折弯机制件市场需求广泛,铁路用具、电子电器底板箱体、幕墙、灯杆、车辆吊臂、建材(型材门窗等)、纺织器具等,制件形状多种多样,对折弯机的喉口深度、开启高度等要求也就多种多样。设计时应按照用户需求作灵活变动,来完成特殊定制订单设计。

如图1所示为折弯机制品应用示例。

图1 折弯机制品应用

2 折弯机的选购和设计思路

图2为折弯机结构示意图。

图2 折弯机结构示意图

2.1 确定机器吨位和折弯长度

按照客户所需折弯工件的最大规格确定机器的折弯吨位和折弯长度。这是选购和设计的开端。

传统自由折弯力计算公式表明,折弯力的大小与折弯板材材质(抗拉强度)、板材厚度、长度、折弯所用下模开口大小有关系。不同的折弯机制造商(或其所用的数控系统)在折弯力的计算时系数选取不尽相同,计算结果会有所差异。

这里介绍较常见的三种计算公式(自由折弯)。

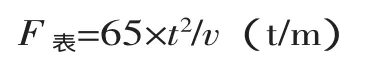

(1)国内一些老牌折弯机同行沿用的折弯力计算公式

式中:F表——制造商给出的折弯力表中的折弯力数值,t/m;

t——折弯板厚,mm;

v——折弯所用下模开口(折弯工件内径R≈16%×v),mm。

其中,65系数为按Q235A材质(σb=420MPa),板厚与下模开口比1∶8确定。铝板(σb=300MPa)系数为65×0.65=42.25;不锈钢板(σb=700MPa)系数为65×1.6=104。如表1所示。

表1 系数计算对照表

(2)DELEM数控系统折弯力计算公式F=1.75×t2×σb/v

其中,σb单位 kg/mm2,Q235A 材质取 42kg/mm2。

(3)BEYELER数控系统折弯力计算公式F=t2×σb(4×t/v+1)/v

其中,σb单位 kg/mm2,Q235A 材质取 42kg/mm2。

上述三个公式均为1m长工件的折弯力,长度不是1m时折弯力计算公式需乘以工件长度L,单位m。

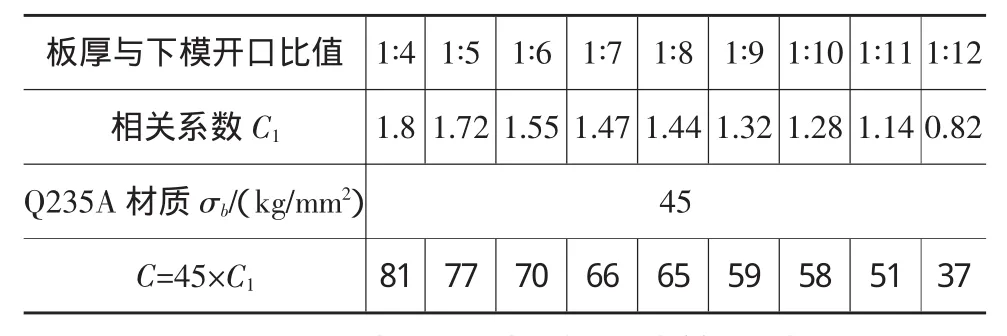

举例比较三种公式计算结果的差别,如表2所示。

表2 三种公式计算结果比较

在工况满载较多的情形选择机器吨位时,建议按照公式(2)计算,结果比较保险。而满载制件批量较小的客户可参照以上三个公式权衡选择。制造商常用的吨位系列有 50、63、80、110(100)、160、220(250)、300、400、500、630、800、1000、1200、1600、2000、2500、3000、3600、5000、6500 等。

按照客户所需折弯的最大长度的工件确定机器的折弯长度。或者使工件长度涵盖在制造商产品的标准长度系列中,如 2050、2500、3100、4100、5100、6200、8200、10200、12000、14000、16000、18000 等。

在选购大吨位长机型时,如果对制件精度要求不高,还可以选购双机联动机型,成本较低,单双机都可以使用。只是会受偏载折弯吨位影响,购置前需由制造商提供机器的偏载折弯吨位能力,如果超载,则需改选单机。

2.2 确定机器最大折弯行程、开启高度、喉口深度等

按照客户所需折弯的工件确定机器的最大折弯行程(油缸最大行程)、开启高度、喉口深度、后挡料范围、模具等。

折弯机用户通常会有明确的制件产品系列,要求选购的折弯机能够满足制品的生产和精度要求。此外,用户会选择折弯机有可靠的精度保持性能、更快的制件生产率、更低的故障报修率等。尤其制件精度要求高时,选购不应只看价格,而推荐选购高配机型。

对于用户的特殊制件生产需求,需要充分沟通协调,在用户工件图的基础上,确定机器的喉口配置、开启高度,少数客户对油缸行程有特殊要求,以及特殊模具配置等。由于特殊配置,引发特殊订单开发设计。改动设计工作说起来简易,做起来却很繁琐,但其中是有规律可循的。

(1)标配机型的选购和设计工作

不同制造商的标准机型尽管大多主参数相同,所用原材料却不尽相同,这也成为选购机器的关注焦点所在。

①上模直联,下工作台带机械或液压补偿的机型。滑块的高度及厚度成为一台机器制件精度是否高的关键因素。客户在多家制造商之间选择不定时可以作为关键比对因素。

②上模斜楔补偿,下工作台无补偿的机型。下部中立板的高度及厚度成为一台机器制件精度是否高的关键因素。客户在多家制造商之间选择不定时可以作为关键比对因素。

③上模斜楔补偿,下工作台带机械或液压补偿的机型。该种配置可以作为对制件精度要求很高的用户的推荐配置。机器最终的调整精度是机器质量的关键保证。因为滑块、中立板的挠度都可调整,所以有获得高的制件精度的可能。但是受组装调整精度的影响,同时也受滑块、中立板设计尺寸的影响,不能因为挠度可以调整而做过于偷工减料的设计,这样反而得不到好的稳定的机器精度。

④标配机型的设计工作。企业的标准机型在开发初期作了大量细致周全的考虑,形成了批量规模,并根据初期的售后反馈作了完善更改,所以客户选购很放心,制造商也乐意销售,是能为企业和客户带来可靠利益的双赢产品。但是不同厂家的机器制造还是有所不同,客户选购时可参照上面三点建议。

标准系列机型设计时,方方面面考虑周全,设计之初兼顾行业产品特点,机器每个关键大件的总体外形尺寸一旦确定就形成了产品的固有品性,这也就是为什么不同制造商或同一制造商的不同产品系列尽管机器规格相同但是售价却不同的原因。

(2)改制机型的设计工作

①喉口加深的改型设计。多数折弯机制造商所生产的折弯机立柱间距小于工作台长度,因此在折弯大于立柱间距的工件,标准喉口演示折弯出现干涉时,需要做加深喉口的设计。或者选用更长工作台的机型。

喉口深度的变化会影响到墙板的总变形大小,会对最大喉深部位墙板的上部危险剖面或下部危险剖面的强度有影响。所以喉口深度加大时,墙板的上部或下部(喉口开启两侧的部位)尺寸做相应加大设计可应对喉口加深带来的变形和对强度的不利影响。

喉口深度的变化对机器其它部位设计影响不大。

②立柱间距变更的改型设计。立柱间距的变化对墙板几乎无影响,所以机器其他参数相同仅立柱间距不同的机器,墙板可通用。立柱间距的变化大大影响了滑块和下立板的变形,以及滑块和下立板的中部截面应力。变形与立柱间距的三次方成正比。截面应力与立柱间距平方成正比。当对机器的变形精度要求不变时,需要对机器的滑块和下部中立板做加高设计。滑块的加高太多时,考虑机器的平稳,有时需要对滑块的导向部位做加长设计,由此也会带来墙板上导轨部位的相应加长变更设计。为了减小滑块在厚度方向上的变形,立柱间距很大时,滑块的板材厚度需加大。

立柱间距的变化同时会引起下部立板两侧的侧立板的变形以及强度的变化,因此需要对侧立板做相应变更设计。

③机器最大开启高度变更的改型设计。机器开启高度的变化仅对墙板的拉伸变形略微加大,对强度无影响,如果机器行程不变,模具挂板高度相应加大,适宜折弯较大的封闭管件、筒件等。当开启高度增加很大,油缸行程需要加大时,则需要做大行程的油缸部件设计。油缸部件加长,墙板相应部位也做加长设计。

④模具变更的改型设计。许多客户购买标准机型,仅是对模具按照工件折弯需要做改制订单设计。模具的改制设计总体来说是需要满足工件折弯时不干涉,在多种方案中作出有利于强度和最小变形的优化设计。

有限元分析和三维干涉检查在模具设计时是很好的辅助设计方法。

⑤全新产品的一般设计流程。全新产品设计时,需要定好机器的主参数,比如机器吨位、机器长度、立柱间距、油缸行程、开启高度、喉口深度等。滑块变形要求遵循企业标准设计。按照机器主参数及滑块企业标准要求,可以计算出滑块的结构尺寸。由机器吨位、油缸行程、机器速度参数、下腔支撑压、系统最高压力等进行油缸部件的设计,油缸设计需要满足适宜的最高系统压力,以及适宜的下腔支撑压,电机的选择需满足机器的负荷需求,油泵流量需要满足客户需要的工进和回程速度要求。滑块定好后,根据补偿形式设计下部中立板的结构,机械补偿的结构使得下立板结构简单,对墙板和中立板的设计来说变得简单易行。但是由于国内机械补偿部件的生产厂家的制造缺陷等,机械补偿维修频率较高,相比之下,液压补偿机构则相对可靠耐用,所以液压补偿机构的市场需求量仍很大。液压补偿的机器下立板的结构较为复杂,不同的结构方式使得墙板的结构也复杂起来。不好的细节设计影响了局部应力分布,出现应力集中,撕裂等故障现象,影响了整机的使用性能。在这一方面,一些国外同行为我们提供了一些好的结构方案,关键是我们的企业设计部门能够吸取好的结构设计形式,克服自身的原有缺陷。

滑块部件、油缸部件、中立板部件设计好了,就可以做机身部件的设计了。机身部件主要有墙板、导轨、上下支撑、地脚等设计。大的机器还有扶梯和护栏设计。墙板的设计需要满足变形和强度要求。找出构件的危险剖面部位,可以用材料力学公式计算校核,也可以构建三维模型,通过有限元分析构件的应力和变形。上支撑的设计包含了油箱和阀堆、管路排布、电机油泵安装等,使得上支撑结构较复杂。油箱的容积需要满足液压系统的设计要求,油箱结构是否方便装配时高清洁度要求的清理工作将是油箱设计的先进未来导向。地脚设计位置需考虑整机装配后机器的重心位置,在整机调水平时方便调整。大吨位的墙板地脚还要兼顾考虑千斤顶的放置空间及调整。墙板有几处应力集中部位,需在设计时慎重考虑:一个是油缸底板与墙体的焊接部位,一个是安装中立板垫块的直角部位。应力集中部位用公式计算强度时结果可能很安全,可是实际使用时会出现裂纹等缺陷,这就需要在局部做特别加强设计。下支撑的设计相对简单,考虑后挡料或后推料的安装支撑。

模具部件的设计遵循满足客户工件的折弯要求,不干涉,在强度方面尽量做到持久耐用,长期使用后变形小,精度保持性好。模具可以由折弯机制造商设计制造,需由客户确认;也可以由客户提供图纸,机床制造商按图制造。小吨位的机床模具一般是上模,斜楔上模,下模1V,2V插槽式,或多V宽台面结构;上模还可选配快夹机构、液压夹紧机构等。大吨位的折弯机模具通常配置上模长模柄加模头结构,下模为组合插片式下模,单位长度承载可达200t~300t。缺点是改变模口宽度较费时、费工,效率较低。因此,自动调整模口宽度的下模部件将是大吨位折弯机下模的发展趋势。开发经久耐用的机械补偿机构仍将是大吨位折弯机的发展焦点。

3 结束语

虽然市场的迫切需求使得设计工作紧迫而定型较快,但不断完善和优化设计工作仍然是技术工作者的任务和追求。希望制造商和用户共同努力,使折弯机在研制和应用两个领域继续繁荣,为板材加工行业做出更多、更大贡献。

[1]折弯机大型结构件设计与计算.江苏亚威机床股份有限公司内部培训教材,2012.

[2]折弯机产品使用说明书.江苏亚威机床股份有限公司,2012.

[3]大吨位折弯机液压系统培训教程.江苏亚威机床股份有限公司内部培训教材,2012.

[4]毛志强,刘 冲.折弯机随动托料机构原理分析.锻压装备与制造技术,2012,47(2).

[5]周鹏飞,栾伯才,翟东升.基于Optistruct的数控折弯机滑块的拓扑优化.锻压装备与制造技术,2008,43(6).