回转头压力机交流伺服直驱方式的研究

赵升吨,张宗元,张贵成,2,张 超,陈 超,贾 先

(1.西安交通大学 机械工程学院,陕西 西安 710049;2.广东锻压机床厂有限公司,广东 顺德 528000)

0 引言

回转头压力机作为一种自动化程度很高的金属板材冲压及成形加工设备,至今已有近五十年的应用和发展。广泛应用于机械、电子、汽车、军工、航空航天等多个重要工业领域。回转头压力机主要由数控系统、主传动系统、床身、送料机构及模具库等组成。作为冲压动力源的主传动系统,一直是数控冲床技术进步的标志之一,经历了几个阶段的变化和发展。近年来,随着电机调速和伺服控制技术的飞速发展,以及直接驱动技术在机床技术中的广泛应用,采用伺服电机驱动主传动系统的回转头压力机,具有冲压速度高、节能、低噪声、无液压油、环保等优点,而且伺服电机调速性能优良,在宽广的调速范围内具有较高效率,可以在较小的电流下实现启动和频繁正反转,实现高精度、快响应、高效率和高输出的性能指标。目前采用伺服电机驱动主传动系统的回转头压力机已成为国外著名厂商的技术发展重点,并相继开发出拥有各自专利技术的产品,如日本AMADA公司、MURATEC公司、芬兰FINN-POWER公司、德国TRUMPF公司均已推出伺服电机直接驱动的数控转塔冲床且性能上达到了新的高度。目前,国内对于伺服压力机的研究也日趋广泛和深入,如济南铸造锻压机械研究所有限公司研制的SPE系列数控伺服转塔冲床。广东工业大学孙友松教授等对直流伺服电动机直接驱动的机械压力机进行了深入研究,天津大学孟彩芳教授也研究了交流伺服混合输入式机械压力机。

西安交通大学和广东锻压机床厂有限公司以高端高速精密板材冲压加工中心的研发为目标,对大功率交流伺服驱动高端高速精密板材冲压加工中心的关键技术问题进行了深入研究,采用自主研发的开关磁通永磁电机取代普通的伺服电机,为开发高速冲压大功率交流伺服电机驱动控制系统,建立高端高速精密板材冲压集成技术设计、控制方法和制造工艺,制定其设计、制造、检测等技术标准奠定了基础。

1 伺服驱动技术的发展

以电机为基础的伺服控制技术是压力机交流伺服直驱传动方式的关键技术,其动态性能、力学性能影响着整个传动方式的性能,一般来说伺服驱动技术中的电动机,需要具有转动惯量小、动态特性好、具有良好的控制性能特别是速度控制、转矩大、转矩脉动小等特点。

以电动机为基础的电气传动技术诞生于19世纪初,电气伺服系统根据所驱动的电机类型可分为直流(DC)伺服系统和交流(AC)伺服系统。直到上世纪50年代,高性能可调速传动均采用直流电动机,并广泛应用于计算机外围设备和机械设备上,70年代更是直流伺服电机应用最为广泛的时代。但直流调速由于采用机械换向存在着诸多不可避免的缺陷,如换向器寿命低、换向火花、造价高等问题。

随着电机技术的不断发展,产生了高性能交流调速系统,并表现出卓越的性能。交流伺服电机的控制精度是普通步进电机控制精度的600倍,同时交流伺服电机低频特性好、过载能力强,采用闭环控制,控制性能更为可靠,而且交流伺服电机加速性能好,从静止加速到额定速度一般仅需几ms,适用于快速启停的场合。近年来,随着大功率交流伺服电机、电力电子器件以及交流伺服控制技术的突破,以及微处理器技术、大功率高性能半导体功率器件技术和电机永磁材料制造工艺的发展及其性价比的日益提高,交流伺服电机和交流伺服控制系统逐渐成为数控机床动力系统中的主导产品。

交流伺服系统主要有两大类:永磁同步(SM型)电动机交流伺服系统和感应式异步(IM型)电动机交流伺服系统。永磁同步电动机交流伺服控制技术是发展较为成熟的一种伺服控制系统,具有体积小、性能好、结构简单、可靠性高、转矩大、调速范围宽等特点,特别是其具有优良的低速性能和很大的调速范围,适应了目前高性能伺服驱动的要求。随着永磁材料性能的大幅度提高和价格的降低,以及高性能永磁同步电机控制系统控制技术的不断完善,目前永磁同步电动机已成为交流伺服直驱压力机中交流伺服系统的主流。

与此同时,新的调速控制系统不断出现。开关磁阻电机和开关磁通电机是上世纪80年代发展起来的新型调速驱动系统。相比较永磁同步电机,开关磁阻电机结构简单可靠,调速性能优良、可靠性高,在宽广的调速范围内具有较高效率,启动转矩大、启动电流小,可以在较小的电流下实现启动和频繁正反转等,可以实现高精度、快响应、高效率和高输出的性能指标。开关磁通电机作为一种全新结构的电机逐渐受到重视并成为新的研究方向,是因为在性能和结构方面具有独特的优势。由于开关磁通电机独特的磁路结构,定子采用集中绕组,端部尺寸短,绕组用铜量少,损耗小,其恒功率弱磁调速区在理论上可无限宽,具有很高的运行效率和力能指标,易于散热,适合高速运行以无刷交流运行,目前已引起国内外的广泛关注,成为国际上最新的研究领域。

2 常见的几种交流伺服直驱方式

2.1 直线电机直接驱动式

压力机滑块运动为往复直线运动,不管是采取曲柄滑块、齿轮齿条、肘杆机构等,都是将摆动或者旋转运动转换为直线运动。直线电动机发展历史久远,将直线电机与压力机滑块直接相连,无齿轮、同步带轮等减速机构,无曲柄连杆、螺旋副等运动形式转换机构,无肘杆、多连杆等增力机构,这就是所谓的“零传动”。这种工作机构具有结构简单、定位精确、控制方便、节能环保等优点。但是由于直线电机的功率、扭矩以及成本限制,目前较少应用于高速、大吨位的压力机上。

2.2 伺服电机直接与曲柄相连式

伺服电机直接与曲柄相连方式是在传统机械式主传动的基础上,将伺服电机直接与曲轴相连,省去飞轮及离合器、制动器。这种方式是应用较早的一种方式,如日本AMADA公司的EM系列双伺服电机主传动系统是将两台伺服电机分别连接于曲轴的两端,既保证了电机对曲轴足够的扭矩输出,同时也可以获得很高的冲压频率。

图1是双电机直驱式曲柄连杆主工作机构示意图,将两台伺服电机分别连接于曲轴的两端,控制其同步运转,保证了对曲轴足够的扭矩输出,同时可以获得很高的冲压频率。主轴的偏心部分位于轴的中部,此处与连杆通过滑动轴承连接。偏心部分两侧为支撑用滚子轴承,滚子轴承分别布置于主机箱和电机机箱中。主轴两侧与伺服电机的转子通过铝制花键套相连,使得结构紧凑。采用铝制套有利于内部磁场分布,也利于减小转动惯量。

伺服电机直接与曲柄相连方式最接近“近零传动”的传动方式,省去了飞轮及离合器、制动器,没有减速器、肘杆机构等增力机构,结构简单,控制方便,但是由于没有增力机构,对电机的扭矩要求比较高,一般应用于低吨位的压力机当中。

2.3 伺服电机通过减速器与曲柄肘杆等机构相连式

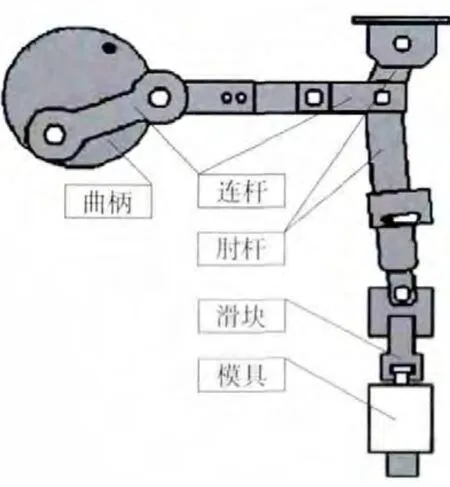

由于目前低速、大扭矩电机技术的限制,很多时候电机通过减速器连接曲柄滑块机构或者电机通过丝杠螺母连接肘杆机构,利用减速器或者肘杆机构的增力特性降低对伺服电机负载扭矩的要求。如日本AMADA公司的AC单电机系列数控转塔冲床的主传动结构形式是将单电机通过丝杠驱动肘杆机构运动,实现滑块的往复运动,这种结构虽然比较复杂,但是利用肘杆机构的增力特性和良好的运动特性,可降低伺服电机的负载扭矩;日本MURATEC公司的MOTORUM-2048LT型数控转塔冲床是将伺服电机与曲柄肘杆机构相连,曲柄肘杆机构不仅有很好的增力特性,可降低伺服电机的负载扭矩,而且曲柄旋转一周,可使滑块上下运动两次,从而能够达到更高的冲压频率。图2是MURATEC公司伺服电机驱动式主传动示意图。

伺服电机通过减速器与曲柄肘杆等机构相连式,能够借助减速器和肘杆机构的增力特性,降低对伺服电机负载扭矩的要求。而且可以利用肘杆机构的运动学特性获得较大的滑块行程,实现很理想的滑块运动曲线,能够扩大压力机的加工范围,改善加工工艺性能。但是这类压力机结构相对复杂,压力机整体机构较为庞大,适合在较大型吨位中应用。

图2 MURATEC公司伺服电机驱动式主传动示意图

2.4 双伺服电机驱动丝杠螺母机构

直驱式滚珠螺杆主传动机构采用伺服电机直驱方式,并采用电主轴原理,将伺服电机的转子和丝杠的螺母固定连接,通过电机的转动带动丝杠螺母的转动,进一步带动丝杠、滑块的上下往复运动,实现了冲压的工作要求。

图3为双伺服电机驱动丝杠螺母机构示意图。上下螺母与丝杠采用反螺旋设计,上下螺母反向转动时,则丝杠正常往复运动,上下螺母同向转动时,则丝杠不做往复运动,而是随着螺母一起做旋转运动。由于滑块的位移和螺母的转角成正比,不存在下死点位置,能够通过电机控制实现不同工艺要求下对滑块的最优运动特性设计。双伺服电机驱动丝杠螺母传动机构结构紧凑,传动简单,反馈系数调整简单可靠,可使用伺服电机控制策略的优秀成果来改善冲压机的静、动态性能。但是这种伺服驱动方式需要不断的正反转,冲压频率不能太高。

图3 双伺服电机驱动丝杠螺母机构示意图

3 交流直驱方式电机参数的选择

3.1 电机转速

高速、高频率冲压对电机的转速要求必须严格控制在电机的最高转速之内,电机的调速范围需要满足压力机高速冲、步冲、压型、静音加工、模具校准等冲压工艺。为了提高压力机的运动平稳性和精度,目前对伺服电机的速度控制要求越来越高,特别是对于交流伺服电机连接曲柄肘杆机构的压力机,一般要求在低速时具有大扭矩,又能满足高速冲压的工艺条件,电机在低速运行时效率会降低,而且发热量会增大,冷却条件也会降低,因此交流伺服直驱式压力机对电机的转速要求以及调速范围具有很高的要求。

3.2 最大扭矩

在正常状态下,工作状态的载荷扭矩不能超过电机额定扭矩的80%,特别是在低速大扭矩工作状态下,电机是恒扭矩输出。

式中:T0——电机额定扭矩;

Ts——工作状态载荷扭矩。

式中:TL——电机轴上的负载扭矩,kg·cm;

F——滑块的轴向运动力,kg;

h——传动系统的效率;

Tc——转换到电机轴上的摩擦力矩。

双伺服电机驱动丝杠螺母机构中电机的选择主要考虑到满足丝杠的驱动扭矩。

式中:TL——电机总扭矩;

Tp——外部载荷所产生的扭矩;

TD——预紧力产生的摩擦力矩;

Tj——加速度产生的负荷扭矩;

Tb——支撑轴承产生的摩擦力矩。

双伺服电机驱动丝杠螺母机构,电机不仅要提供足够的扭矩来满足足够的冲压力,还需要满足伺服电机不断的启停、加速、减速所需要的足够大的角加速度,来完成高速冲压、静音加工、连冲加工、压型加工等多种工作模式的要求。针对不同工作需求,对丝杠的加速、减速、匀速各阶段进行计算,求得每个周期所需要的时间,进一步校核电机扭矩是否满足设计要求。现在也有直驱式曲柄肘杆机构中交流伺服电机做频繁正反转,实现曲柄滑块机构中曲柄的摆动进一步实现滑块的往复运动的压力机。

式中:Tf——摩擦阻力矩;

∑I——总的转动惯量;

e——角加速度;

w——角速度。

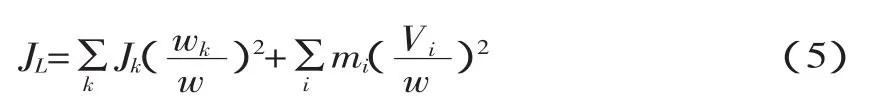

3.3 当量负载惯量

负载惯量应限制在电机惯量的2.5倍以内,转换到电机轴上的负载惯量一般用下式计算。

式中:JL——转换到电机轴上的负载惯量,kg·cm;

Jk——各种旋转件的转动惯量;

wk——各种旋转件的角速度;

w——伺服电机的角速度;

mi——各种直线运动部件的质量;

Vi——各种直线运动部件的速度。

3.4 连续过载时间

电机的热源很复杂,电机较长时间过载状态下,会使电机的发热量增大,一般的电机在运行过程中都有过载保护。压力机在工作过程中,会出现过载的情况,需要连续过载时间限制在电机规定的连续过载时间内。

4 结论

(1)交流伺服直驱压力机在性能上具有许多优越性,特别是柔性化、节能减噪、智能化和改善设备工作性能方面,具有划时代的意义。目前交流伺服直驱压力机越来越受到国内外的重视,已成为新一代伺服压力机的发展方向。

(2)直线电机直接驱动式、伺服电机直接与曲柄相连式在某种程度上实现了“近零传动”,但是对伺服电机的性能要求较高。目前较多采用双伺服电机直接与曲柄相连式,既保证了对曲轴足够的扭矩输出,同时可以获得很高的冲压频率。

(3)伺服电机通过减速器与曲柄肘杆等机构相连式是目前交流伺服直驱传动方式中较常采用的一种方式。这种方式能够借助减速器和肘杆机构的增力特性,降低对伺服电机负载扭矩的要求。而且可以利用肘杆机构的运动学特性扩大压力机的加工范围,改善加工工艺性能。但是这类压力机结构相对复杂,压力机整体机构较为庞大。

(4)双伺服电机驱动丝杠螺母机构在上述四种交流伺服直驱传动方式中较少被采用。这种方式结构紧凑,传动简单,反馈系数调整简单可靠,可使用伺服电机控制策略的优秀成果来改善冲压机的静、动态性能。但是这种伺服驱动方式需要不断地正反转,冲压频率不能太高。同时对丝杠的强度和精度要求比较高。

(5)交流伺服电机的转速、最大扭矩、当量负载扭矩、连续过载时间等是选取交流伺服电机的主要技术参数,同时建立了相应的计算公式。

[1]何德誉.曲柄压力机[M].北京:机械工业出版社,1985.

[2]孙友松,周先辉,黎 勉.交流伺服压力机及其关键技术[J].锻压技术,2008,33(4):1-8.

[3]徐少华,曹文成.数控机床伺服控制系统中伺服电机的应用[J].泰州职业技术学院学报,2009,9(3):48-50.

[4]赵升吨,张学来,高长宇.高速压力机的现状及其发展趋势[J].锻压装备与制造技术,2005,40(1):17-25.

[5]陈小元,邓智泉,范 娜.双极性分块转子开关磁阻电机[J].电机与控制学报,2010,14(10):1-7.

[6]郑建明,赵升吨,尚万峰.电机调速与伺服驱动技术在压力机行业中的应用[J].锻压装备与制造技术,2007,42(6):10-14.