金属挤压机的定针方式及控制

王国红

(太原重型机械(集团)有限公司技术中心,山西太原030024)

采用何种类型的挤压机和挤压工艺,应根据挤压材料的合金状态、规格、用途、尺寸允许偏差、表面质量和组织性能要求等来确定。

对于焊合性能好的金属,如软铝合金等低强度材料,用分流组合模或桥式组合模,采用实心铸锭,在单动挤压机上就能挤压成中空型材。挤压时实心铸锭经分流桥将金属分成2~4股后流进焊合室内,在高温高压下,使金属焊合而生产出挤压有缝中空管型材[5]。

而硬铝合金、铜、钢等高强度的材料,被挤压分开后就不能再结合在一起形成封闭的截面。因此要想通过热挤压的方法得到这些合金的中空截面的管型材,挤压机就必须配备穿孔针。穿孔针从坯锭中穿过到达模具孔定径带,与挤压模之间形成环形空间,在模具口处形成一个给定孔型。金属从孔型中流出,成形为无缝的中空型材。

用穿孔针法正向挤压方式是管材最基本的、广泛采用的生产方法。其工艺包括穿孔针随动针挤压方法和穿孔针固定针挤压方法。

本文通过叙述在立式单动挤压机和卧式双动挤压机上挤压生产无缝管材的工艺特点,对卧式双动挤压机穿孔针的机械和液压定针结构进行了研究,分析了挤压过程中两种定针结构的力量传递过程和作用在穿孔针上的受力情况的变化。简述了液压定针电液控制系统的特点。

1 机械定针结构

1.1 单动挤压机上挤压生产无缝管材

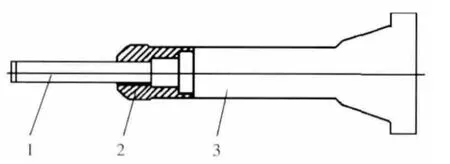

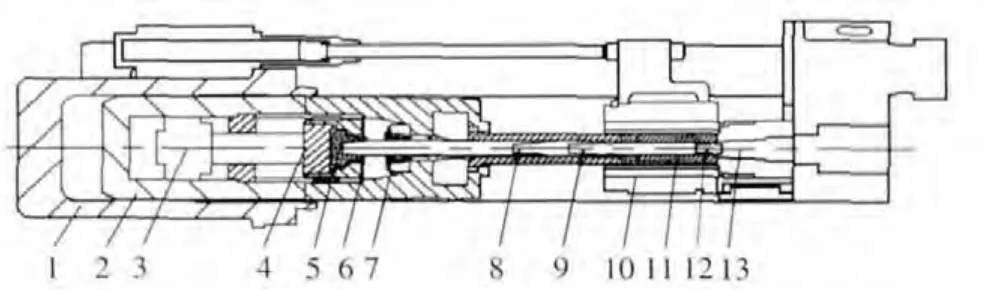

无独立穿孔针系统的挤压机称为单动挤压机。图1所示是单动挤压机挤压工具示意图,穿孔针通过螺纹连接在挤压轴前端。

图1 单动挤压机挤压工具

此连接方式主要应用于立式挤压机。立式挤压机的运动部件垂直于地面,各运动部件的磨损小,部件受热膨胀后变形均匀,挤压中心不易失调,挤出管材的偏心小。

该连接方式在卧式挤压机上应用不多。在卧式单动挤压机的挤压过程,由于此结构自动调整中心的效果差,挤压管材的偏心较大。

该连接方式有较多的局限性,由于上料的原因,坯锭的长度受到了限制。由于穿孔针强度的原因,最小的横截面受到了限制。挤压时,只能采用随动针方式,并必须使用空心锭,因为采用这种连接方式的穿孔针,在实心坯锭上穿孔是不精确和困难的。挤压过程中穿孔针随挤压轴一起动作,穿孔针与模具孔工作带的相对位置是随着挤压过程而变动的,穿孔针通过模具孔在整个长度方向的内侧形成空心截面。当改变挤压管材规格时,必须更换整根穿孔针,同时还需要相应变更坯锭的内孔尺寸。

这种连接方式,只能挤压比较短的中小规格管材。不能挤压大直径的管子。

1.2 双动挤压机上挤压生产无缝管材

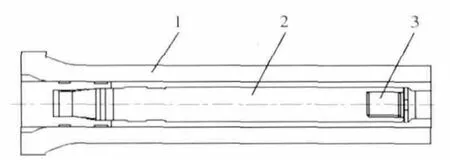

有独立穿孔系统的挤压机被称为双动挤压机,挤压管材的设备形式大多数都是卧式挤压机。图2所示是双动挤压机挤压工具示意图,穿孔针是长圆柱型的,穿孔针的端部还可以带有可更换的针头。穿孔针相对于挤压轴可以单独运动。穿孔针是多用途的挤压工具,挤压时它不但能对实心坯锭进行穿孔,而且在挤压过程中穿孔针能在模具孔工作带保持相对不动。

图2 双动挤压机挤压工具

该方式挤压机适用于多种无缝管材挤压工艺,即穿孔挤压法、固定针挤压法、随动针挤压法等。

穿孔针头是穿孔针的主要组成部分,其制造容易,更换方便。当更换产品规格时,一般只更换针头和模子。用穿孔针头能比较容易挤出非常复杂的空心截面。

挤压过程中如果采用固定针挤压法,即穿孔针在模具口保持相对不动的工作方法,要求挤压机必须具有固定和调整穿孔针的功能。机械固定和调整装置是一套复杂的机械结构。

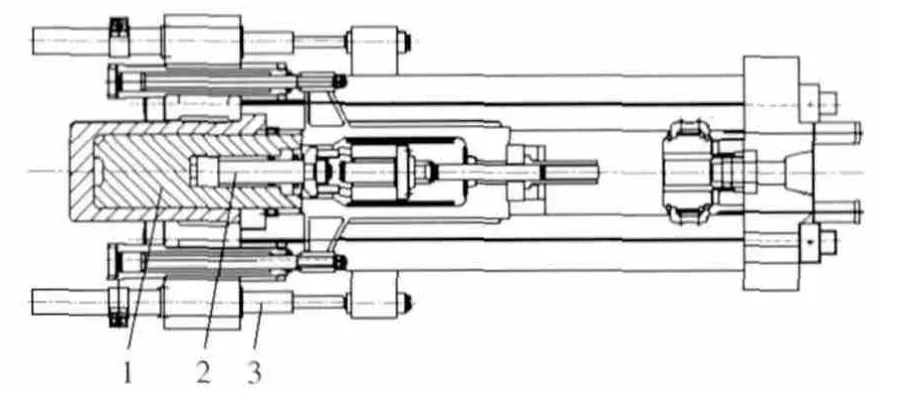

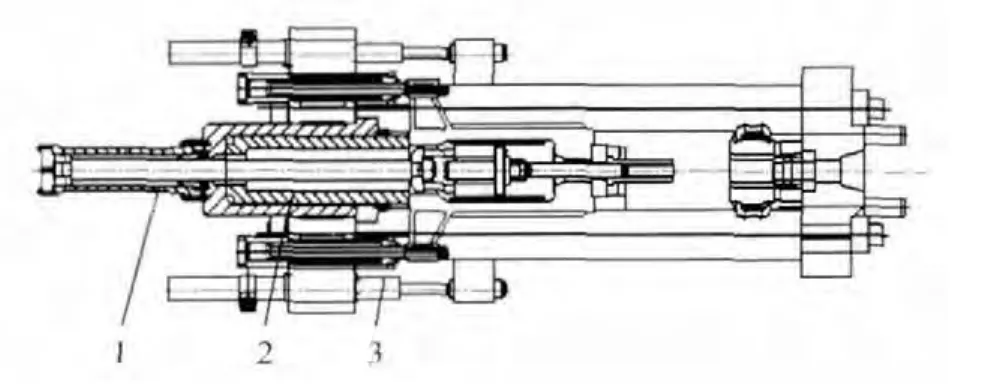

1.3 机械定针装置的结构形式

根据穿孔缸对主工作缸中的相对位置不同,机械定针装置分为内置(图3)和外置(图4)两种典型结构[1]。尽管两种结构不同,但定针挤压工艺时的特点相同:即如果要保持穿孔针固定在模具口相对不动,其支撑都靠刚性的机械完成。挤压过程中挤压筒中金属流动施加在穿孔针上的摩擦力和施加在挤压筒壁的摩擦力传递到机架上的方式相同。机械定针挤压时有效的挤压力都是总挤压力减去穿孔针上和挤压筒壁中的摩擦力。这样常规正向挤压机的挤压力用于有效变形的力不到50%。

图3 内置结构(穿孔缸在主柱塞中)

图4 外置结构(穿孔缸在主柱塞外)

为了获得最大而有效的挤压力,就必须克服穿孔针上和挤压筒壁中的摩擦力。如何通过适当的设计措施和改变挤压方法,获得最大的、有效的挤压力成为工程技术人员努力的方向。反向挤压的方法克服了挤压筒壁的摩擦力。而下文描述了如何补偿穿孔针上的摩擦力的方法。

2 液压定针结构

2.1 液压穿孔系统的结构形式

机械定针的方法最早用在铝挤压机上。相对于机械的方法,设计出了液压控制穿孔针位置的定针系统。穿孔针的位置是通过电液位置控制系统控制的。在这种系统中穿孔针在挤压机挤压工作时可以自由移动或固定到需要的位置。

图5所示为液压定针系统结构示意图,穿孔液压缸内置于挤压机的主缸柱塞内。穿孔缸是活塞缸,活塞杠的延伸部分与穿孔针连接,双动作的穿孔活塞缸驱动穿孔针移动。穿孔针完全由液压支撑,由于挤压时,金属流动作用在穿孔针上的拉力较高,所以活塞杆的杆腔的面积要足够大,使它产生的液压力能抵挡作用在穿孔针上的拉力。这种结构的穿孔针,工作开始时仅需前进通过空心坯锭,所以很小的力就能满足穿孔针的运动,工作结束后仅需从压余抽回,由于穿孔缸活塞杆腔面积较大,穿孔系统快速回程时,液压系统必须提供大流量液体或单独设置穿孔快回缸,以减少非挤压时间,提高生产率。

图5 液压定针系统结构示意图

挤压时穿孔针和挤压轴一起运动(即做随针挤压工艺),用这种方法可以生产大直径的管子,但不能挤压生产小直径和截面比较复杂的管子。

可以通过用穿孔针尖相对于模具口静止不动的挤压方法(即做定针挤压工艺),把难溶金属挤压成空心截面和小直径的管子。这种挤压工艺是通过挤压设备的位置控制系统来控制穿孔活塞的运动。

穿孔针与模具口相对位置,可以通过穿孔针的机械旋转装置调整,机械旋转装置能旋转穿孔针和固定设定的角度。其作用有二:一是穿孔针应定期旋转,避免挤出的管子前端出现管壁上薄下厚,使其变形均匀。二是当采用组合针挤压空心型材时,需要精确定位组合针与模具的相对角度,通过旋转穿孔针来实现。

2.2 液压穿孔系统结构的特点

由于是通过液压定针而不是通过机械调整装置固定穿孔针,操作人员容易选定、调整或改变穿孔针的位置。此外,自由运动的穿孔针能使辅助操作快速和容易。例如:挤压以后的轴向纵剪功能。这种结构的最大优点是,由于没有机械定针限程结构,工作周期内仅有很少的机械部件运动。

由于内置穿孔系统,主缸柱塞又作为穿孔活塞的缸体,使压机本体长度缩短。穿孔缸活塞杆直接通过旋转芯轴与穿孔针座相连接,穿孔系统大大缩短。穿孔针除后部针座处导向外,前部在挤压杆内导向,大大提高了导向精度。由于整机的缩短,予应力受力框架的刚度也相应加大了。

由于不设机械固定针机构,不需要单独的穿孔动梁在主动梁内运动。所以这种结构与单动挤压机具有可比性,占地面积与单动挤压机一样,投资和维护费用介于单动挤压机和常规的管棒压机之间。

3 穿孔针上摩擦力的变化情况

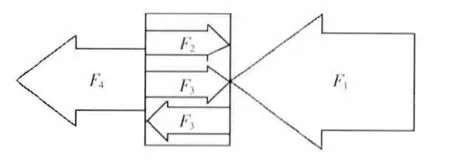

3.1 采用机械支撑,随针挤压工艺时力的分布

图6所示是机械支撑随针挤压时力的分布示意图,作用在穿孔针上摩擦力达到正常(工作)状态总挤压力的20%~30%。特别是用定针挤压大直径高强度铝合金。刚性连接的穿孔针,在挤压时随挤压杆一起运动(随针挤压),防止了变形力的损失,使得作用在穿孔针上摩擦力能自动得到补偿。

式中:F1——挤压力;

F2——挤压筒摩擦力;

F3——穿孔针上摩擦力;

F4——有用的变形力。

图6 机械支撑随针挤压时力的分布

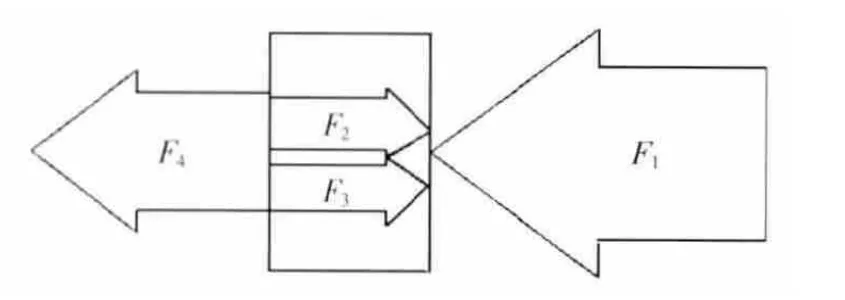

3.2 采用机械支撑,定针挤压工艺时力的分布

图7所示为机械支撑定针挤压时力的分布示意图,刚性连接的穿孔针,在挤压时不随挤压杆一起运动(固定针挤压)。挤压机的机架必须克服了作用在穿孔针上摩擦力,才能使得穿孔针对模具定经带保持不动,被机架吸收的挤压力是损失的力,挤压力被大幅度地减少。

图7 机械支撑定针挤压时力的分布

式中各参数的含义同式(1)。

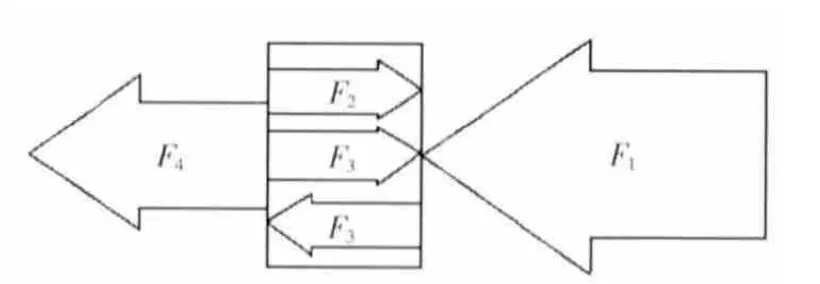

3.3 采用液压支撑,定针挤压工艺时力的分布

图8所示是液压支撑定针挤压时力的分布示意图,机械支撑定针挤压的缺点,在液压定针挤压时被克服掉。

图8 液压定针挤压时力的分布

由于挤压机没有机械固定针机构,作用在穿孔针上摩擦力无法传递到机架上。穿孔针上摩擦力只能通过穿孔缸中的液压“油垫”传回主工作缸,使得作用在穿孔针上摩擦力变为挤压杆上的挤压力。如此在液压定针挤压过程中,作用在模孔区的挤压力同机械支撑随针挤压时的挤压力相同。

式中各参数的含义同式(1)。

4 液压定针的电液控制

4.1 穿孔针系统的液压设计

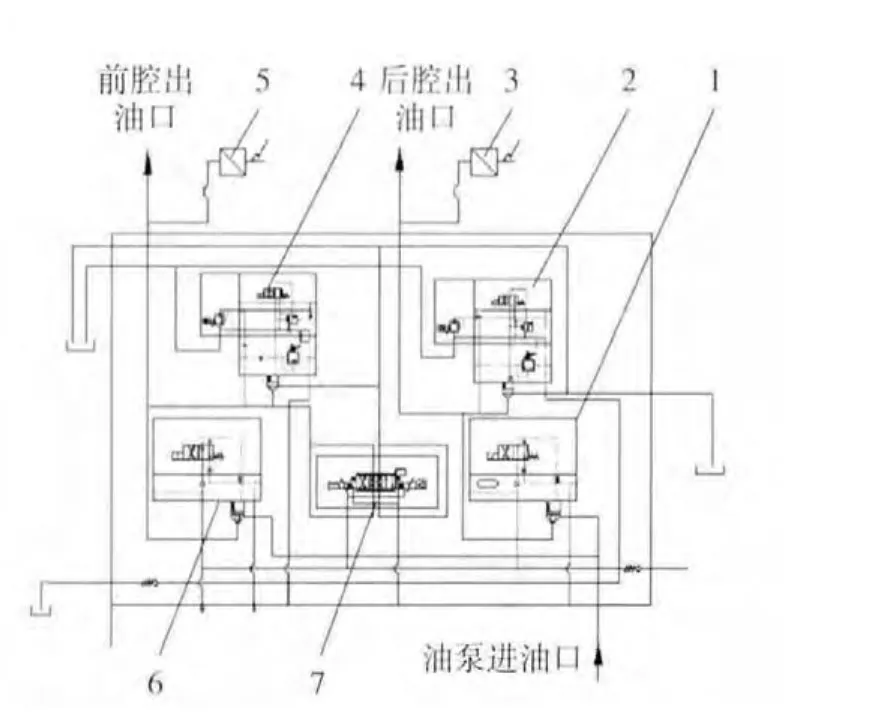

如图9所示,穿孔液压系统采用二通插装阀设计,穿孔活塞缸后腔的主要液压元件有进油阀1,电液比例压力阀2和压力传感器3等组成,穿孔活塞缸前腔的主要液压元件有进油阀6,电液比例压力阀4、压力传感器5和比例流量阀7等组成。

图9 穿孔针液压原理图

调节电液比例压力阀2,可以控制穿孔力的大小,建立回程时必要的背压,避免拉断穿孔针,同时实现柔性泄压。电液比例压力阀4,可以控制前腔的支撑背压,在穿孔时对穿孔针起到保护作用。

4.2 穿孔针位置控制

穿孔针系统的位置测量控制装置,需装在穿孔针上。穿孔针运动控制的主要目的是控制穿孔针与挤压杆或模具的相对位置,然而由穿孔针的液压缸完全内置于主缸柱塞内,在挤压过程中穿孔针的运动不能直接从外部观察到。

液压定针系统的位置检测利用拉线式编码器,分别对挤压杆和穿孔针的位置进行检测,检测信号通过SM338模块传入CPU,挤压杆和穿孔针的实时位置在上位机触摸屏上显示,操作人员可直观地看出穿孔针挤相对模具的位置。

挤压杆上编码器检测到的是挤压杆相对模具的位置,穿孔针上编码器检测到的是穿孔针挤相对压杆的位置。穿孔针挤相对模具的位置是上述两个位置之和。

准确的穿孔针尖位置是很重要的参数,如果没有它就无法确定针尖的位置。瓶针式组合针在工作过程中受到强烈的力,其弹性变形可达几毫米。为了补偿由于工具延伸带来的影响。在用来测量位置的PLC程序中增加了一个修正因子,即增加了一个弹性常数。通过不断测量受力的变化,自动补偿穿孔针尖应变。

这种装置能把穿孔针尖固定在所要求的相对于模口位置的十分之一范围内,并在挤压过程中不会随挤压速度和力的变化而改变位置。

4.3 穿孔针系统的压力控制

穿孔针系统的压力控制是通过液压系统中的比例压力阀实现的,在穿孔活塞缸的前后腔都设计有比例压力阀和压力传感器,特别在穿孔活塞缸前腔设计有比例流量阀,参见图9。

当随动挤压时,穿孔活塞缸前腔由比例压力阀4设定好支承压力来保护穿孔针,当穿孔针上所受摩擦力过大,前腔通过溢流阀卸掉一定流量,能在一定范围内使穿孔针比挤压杆速度较快地往前冲一定行程,不必马上停止挤压,避免穿孔针受力过大而拉断。

当固定针挤压时,穿孔针相对于模口不动而相对挤压杆移动。这种相反的动作,是靠挤压杆前进时,穿孔活塞缸前腔通过比例流量阀7不断地补充压力油,穿孔缸的后腔不断排出液压油,在这个过程中压力传感器3和5检测活塞缸前后腔压力变化,当压力变化到设定值时,开始调整挤压速度,从而调节金属的流动速度,改变流动的金属与穿孔针之间摩擦力。支持力与作用在穿孔针上摩擦力平衡,使穿孔针以挤压杆同样的速率向后退,保持其定径带在模具口内位置固定不变。

液压泵组中的变量泵,按照穿孔针速度要求,控制流量大小,提供驱动力。挤压的最大速度是由全体主泵组最大流量获得的。在实际工作时,挤压中空型材或管材时,不会输出最大速度,因此只用其中的变量泵控制穿孔缸,而不需要另外增加油泵。

4.4 穿孔针系统的精度控制

其定位精度是靠电气系统的PID调节器控制液压比例阀闭环系统,用高精度的位移传感器,由PLC来采集挤压杆和穿孔针的位移和速度的在线数据进行闭环控制。穿孔针的固定位置精度在2~3mm,满足了无缝管和组合针空心型材固定针挤压工艺的要求。

在实际工作时,作用在穿孔针上的摩擦拉伸力达到总挤压力的30%。最新设计金属挤压机,采用了图2的挤压工具和图5的液压定针系统的结构。由于在挤压过程采用了液压定针(压力补偿)的方法,提高了有用的变形力,使其具备了用大坯锭挤压大外截圆的产品的能力。实践表明在同样挤压力的情况下,在挤压中空型材时液压定针比机械定针所得到的有效挤压力上了一个台阶。

5 液压定针的应用

变截面产品的挤压通常使用的铝合金管材绝大多数都是等截面的,即沿长度方向其截面是不变化的。

阶段变截面管材,是指沿着管材长度方向其截面尺寸呈阶段性变化的管材[3]。多数情况下,阶段变截面管材和端部闭合的中空管型材有许多优势。例如:照明用的电线杆、船的桅杆等。铝合金管材是飞机工业轻量化的首先材料。

逐渐变截面管材,是指沿着管材长度方向其截面尺寸是逐渐变化的[3],即管材按照线性或非线性,沿着管材长度方向壁厚均匀的改变。常见的壁厚变化能达到6∶1,多数情况下节约材料超过50%。端部加厚的管子,在后续的工序中被加工成螺纹接头或整体对接法兰。中空截面和端部闭合的管材非常容易进行深加工或已接近成品。因而省去了许多加工工序。

在机械定针的挤压机上,能挤压简单截面的管材。如:用锥形的穿孔针,通过随针挤压工艺,能挤出壁厚变化的无缝管子。由于在挤压过程中,机械定针的挤压机不能改变穿孔针于模具口的相对位置和不规则的穿孔针通常造价昂贵,所以用机械定针的挤压机不能生产形状较复杂的中空截面的管材。

在液压定针的挤压机上,中空截面的形状从一种形状变成另一种形状是可行的。如:内截面从圆形到距形的变化。在挤压过程中移动针尖在模具定径带的位置。

仅用合适的针尖,就能改变中空截面,工具的制造简单了。针尖通过螺纹拧在长圆柱穿孔针杆部,根据产品的形状针尖可以做成锥形的也可以是台阶式的。在挤压过程中轴向改变穿孔针尖于模具口的相对位置,相应地就改变沿着管材长度方向壁厚。

6 结束语

液压定针系统既可做随动针挤压工艺也可做固定针挤压工艺。这种系统的优势为:

(1)工艺适应性强:既能改变中空截面的尺寸也能改变中空截面的形状。

(2)挤压力补偿功能:在固定针挤压工艺时,能将作用在穿孔针上摩擦力变为挤压杆上的挤压力。

(3)经济性:不设机械固定针机构,压机本体长度缩短,结构紧凑,重量减少,降低了投资成本。

在固定针挤压工艺时,液压定针系统通过补偿穿孔针上摩擦力,减少了挤压力的损失,提高了挤压力的有用成分。通过改变穿孔针与模具孔定径带的位置,可以挤压生产截面比较复杂的无缝管材。

[1]马怀宪.金属塑性加工学——挤压、拉拔与管材冷轧[M].北京:冶金工业出版社,2002.

[2]魏 军.金属挤压机[M].北京:化学工业出版社,2006.

[3]邓小民.铝合金无缝管生产原理与工艺[M].北京:冶金工业出版社,2007.

[4]谢建新,刘静安.金属挤压理论与技术[M].北京:冶金工业出版社,2002.

[5]曹秀平,石建业.铝及铝合金管材生产[M].长沙:中南大学出版社,2010.

[6]韩 泓.双动铝挤压机液压定针控制技术[J].锻压装备与制造技术,2012,47(3).

[7]郭玉玺,赵国栋.75MN“短行程”单动卧式铝挤压机[J].锻压装备与制造技术,2005,40(1).

[8]王国红.金属挤压机的穿孔针调整机构及其同步连接结构.中国,ZL201210108861[P].2012-08-01.