电动螺旋压力机的分类与结构分析:初论摩擦压力机改造

卢蔚民,孙友松,卢怀亮

(1.上海长江旭普林建筑工程有限公司,上海200120;2.广东工业大学材料与能源学院,广东广州510006;3.华中科技大学材料科学与工程学院,湖北武汉430074)

电动螺旋压力机性能优良,是螺旋压力机中发展形势最好的一种设备。双盘摩擦压力机是一种传动效率低、使用性能差的生产设备,在当前节能减排、产业结构调整升级的大环境下,摩擦压力机急需进行升级换代。但由于传统的双盘摩擦压力机在我国量大面广,全部淘汰更新换代不仅不现实,也会造成大量浪费。因此,在充分利用原有资源的基础上,把双盘摩擦压力机再制造成为新型的电动螺旋压力机具有巨大的社会效益和经济效益。

1 摩擦压力机简介

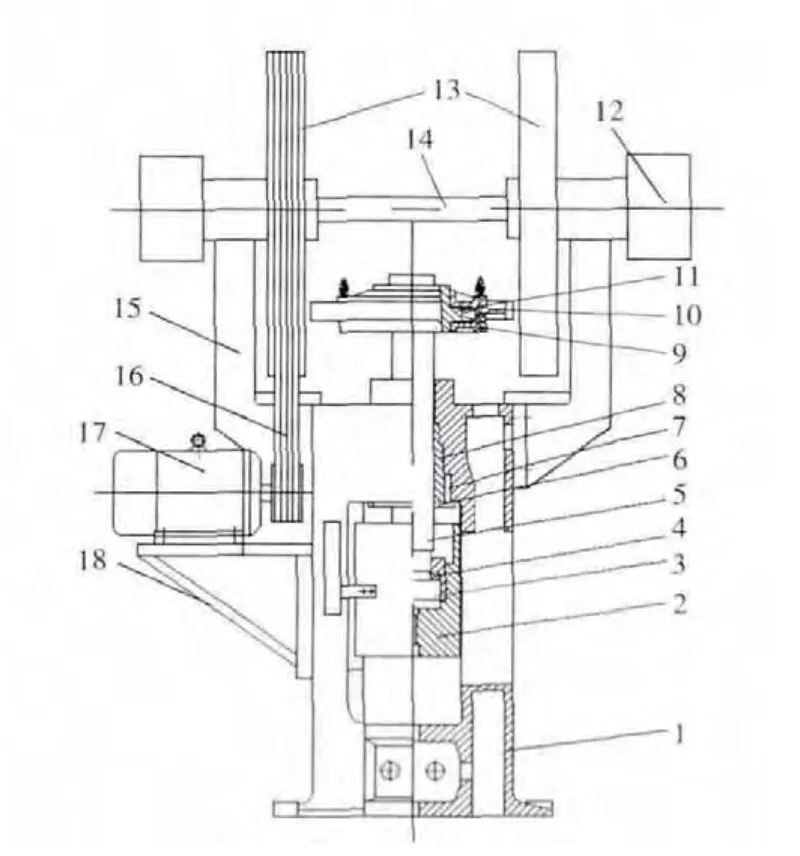

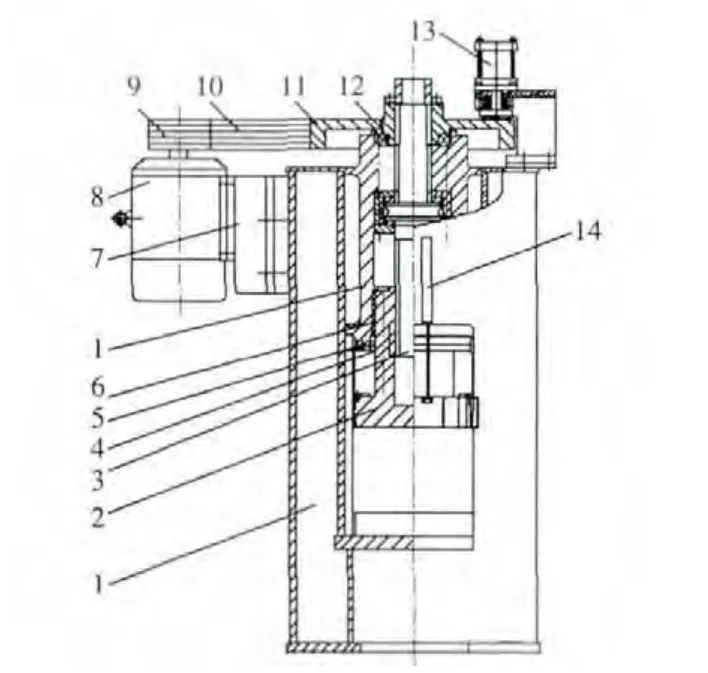

图1为双盘摩擦压力机的结构原理图。螺母8通过键7和法兰6固定安装在机身1的上横梁中,螺杆5与螺母8相配合,螺杆5的下端通过踵块3、滚动轴承4等零件与滑块2连接,螺杆5的上端与组合飞轮固定安装为一体,在飞轮的外缘安装有摩擦材料,横轴14通过轴承座和左、右支臂15安装在机身1的上部,电机17通过皮带16驱动左、右摩擦盘13和横轴14一起旋转,操纵气缸12可以驱动左、右摩擦盘13做轴向移动。当两个旋转的摩擦盘中的一个被压靠飞轮时,在接触摩擦力的作用下,驱动飞轮和螺杆做螺旋运动,带动螺杆下端的滑块沿着导轨移动。一个摩擦盘负责滑块下行,另一个负责滑块回程。滑块是依靠飞轮下行时积蓄的动能打击工件成形。

图1 双盘摩擦压力机的结构原理图

摩擦传动方式存在以下缺点:

(1)摩擦盘压紧飞轮外缘时有剧烈的摩擦磨损。特别是在回程开始时,高线速度的摩擦盘压紧飞轮外缘时会有剧烈的摩擦滑动;滑块往下行程时飞轮积蓄打击能量的过程是由摩擦传动完成的。有剧烈摩擦滑动是摩擦传动的固有缺点,它的传动效率低,浪费能源大,而且磨损的摩擦材料粉尘污染环境,危害操作者的身体健康。

(2)摩擦传动的功率有限,重型摩擦压力机的运动部分能量达不到模锻工艺对成形能量的要求。

(3)操作性能差。摩擦盘是积蓄能量的大圆盘,转动惯量大而笨重,虽然可借助操纵气缸的力量使之压紧飞轮或者脱离飞轮,但是其动作总是不能满足各种压力加工工艺对操作灵敏度的要求。滑块位置的控制精度低,飞轮能量的控制精度也低,从而导致压制工件的误差较大,并且降低了模具的使用寿命。这种操作控制方式与电动螺旋压力机所用变频器中的大功率晶体管开关的切换频率是无法相比的。

(4)电机在启动后始终连续运转,在转差率大时还需超负荷运转。压力机只有在打击成形时为有效能耗,辅助时间(上料、出料、清理模具等)要比打击行程时间长得多。电机连续运转(即使空转)必然有能量损耗。

(5)飞轮摩擦材料的使用寿命不长。

虽然摩擦压力机是一种落后设备,但是它的通用性强,在压力加工的各种行业中都能使用。它具有结构简单、安装容易、操纵及辅助设备简单和价格低廉等特点,广泛应用于机械制造、汽车、拖拉机和航空等工业中的冲压、锻造及模锻以及建材、耐火材料行业的瓷砖、陶瓦、耐火砖的压制成形等等。摩擦压力机的保有量十分可观,在机械装备制造业和民用工业中具有重要地位。重型摩擦压力机一般指公称压力2500t以上的压力机。公称压力10000t的摩擦压力机,允许打击力达16000t,最大打击力20000t,设备重量达600t左右,属于超大型机器[1]。在我国,多数重型摩擦压力机的使用年限不长,其主机并没有达到破损程度,弃之不用是一种非常大的资源浪费。

2 电动螺旋压力机的分类

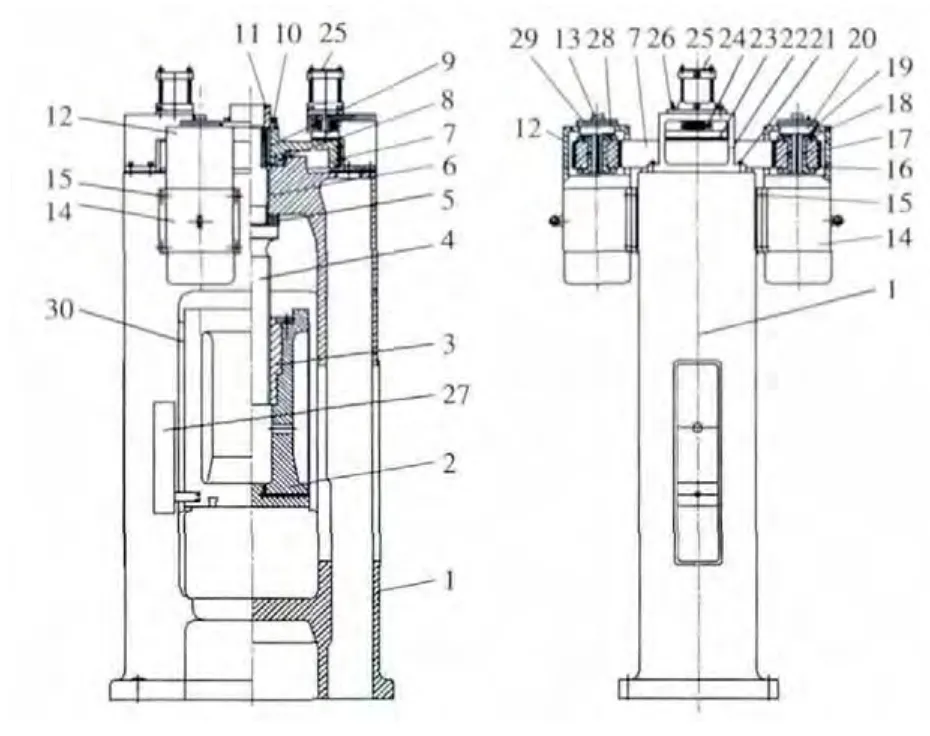

按照传动螺母的安装方式,可以把电动螺旋压力机分为三大类,再按照电机传动结构和机身结构分为不同分支,如表1所示。

螺旋压力机是定能量的机器,打击时,当压力机的飞轮能量过多,大于锻件成形所需的能量时,多余能量作用在机身、螺杆、螺母、轴承、模具等受力部件,使打击力成倍上升,有很大危害。特别是对于重型和中大型螺旋压力机,保护压力机的安全至关重要,需要采取措施加以预防。行之有效的方法是采用打滑飞轮(组合飞轮),外圈为打滑部分,内圈为不打滑部分,依靠摩擦力结合为一体,飞轮总惯量为打滑部分与不打滑部分之和。当打击力超过某一设定值时,外圈相对内圈打滑,消耗掉大部分多余能量,以限制打击力过多上升。显然,打滑部分所占总惯量的比例越大,打滑效果就越好,也就是对压力机的保护效果越好。因此,压力机的总体结构是否适合采用打滑飞轮是衡量压力机使用范围的重要条件,也是能否适合制造重型和中大型电动螺旋压力机的重要条件。

作为压力机的操作者,要根据工件的成形需要,选择飞轮能量,尽可能减小多余能量,并且要禁止空打(也称冷击,即在模具中没有毛胚时的打击)。

究竟哪一种结构形式的电动螺旋压力机适合双盘摩擦压力机的改造呢?下面分别讨论表1中各种类型电动螺旋压力机的原理与特点。

3 螺母与滑块固定为一体并一起上下运动

这种电动螺旋压力机是当前应用最为广泛的一种类型。主机结构由机身、滑块、螺杆、螺母等零部件组成,传动螺母与滑块固定安装为一体,螺母与滑块一起做上下往复运动,飞轮和螺杆只做旋转运动,在机身横梁上有精度比较高而且比较长的导向孔,使螺杆有确定的中心位置,有利于保证电机定子和转子的侧隙(专用电机直接驱动飞轮旋转),也有利于保证大齿轮和电机小齿轮的正常啮合关系(电机经过齿轮减速驱动飞轮旋转)。螺杆、螺母、机身、推力轴承的受力情况比较好,适合于制造各种吨位的电动螺旋压力机。在螺杆上需要设置抬肩以方便安装承受打击力的滑动推力轴承;在机身顶部需要设置一个大型滚动推力轴承,此轴承的作用一是承受悬挂飞轮、螺杆、滑块、模具等部件的重力,二是承受打击过程中由这些部件产生的惯性冲击;确保大型滑动推力轴承和大型滚动推力轴承的加工装配质量和良好润滑是非常重要的。由于螺母要占用机身框架内空间的高度,因而机身较高、组合机身的拉杆较长,使得机身重量较大。

表1 电动螺旋压力机分类

由于机身结构不同于双盘摩擦压力机,所以不能用于摩擦压力机改造。

该种电动螺旋压力机有以下三种结构形式:

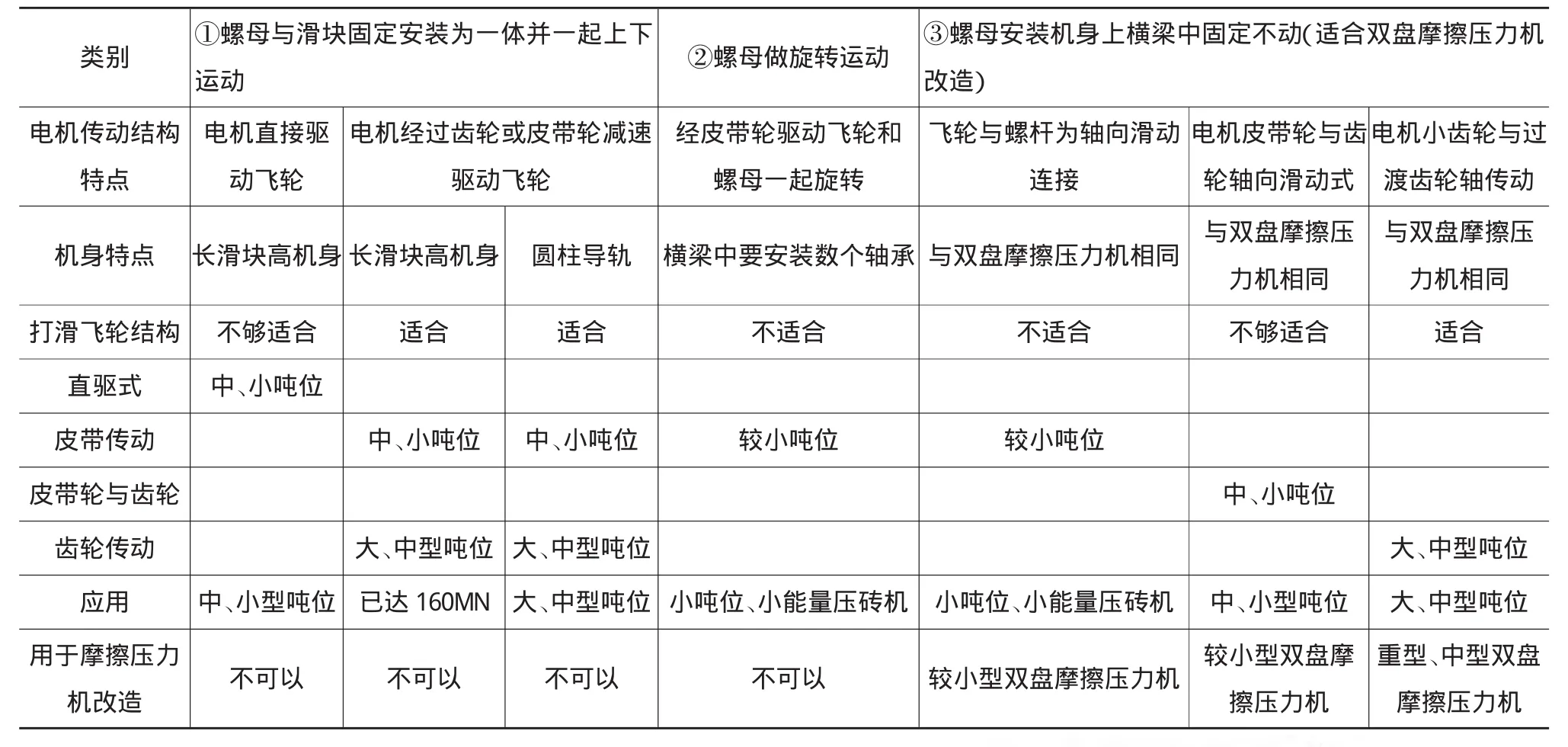

3.1 专用电机直接驱动飞轮旋转

德国Muller-Weingarten公司样本中所述的中小型电动螺旋压力机采用专用电机直接驱动飞轮的传动方式[2]。如图2所示,驱动电机8的定子固定在压力机机架的顶部,电机的转子就是压力机的飞轮7。压力机结构紧凑、简洁、外形美观。但是,必须为每一种规格的压力机配备专用的电机,而这种电机又不能用在其他场合,需要量有限,因而制造难度比较大,成本比较高。另一方面,如果要采用打滑飞轮,属于不能打滑部分的零件有:螺杆、大直径的电机转子等相关零件,这些零件所占飞轮总惯量的比例较大,可见这种结构不大适于打滑飞轮。一般不能用在大吨位、大能量的电动螺旋压力机上。

图2 电机直接驱动的电动螺旋压力机

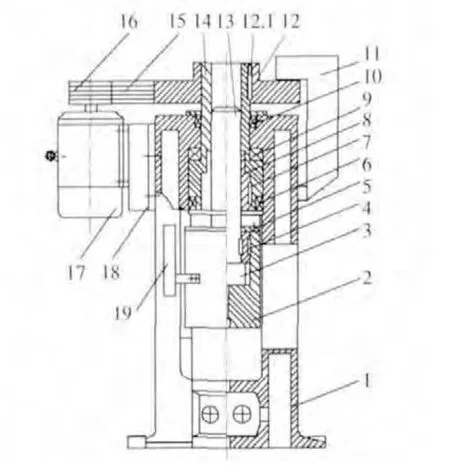

3.2 电机齿轮有缓冲措施的电动螺旋压力机

德国Muller-Weingarten公司产品的大中型和重型电动螺旋压力机采用电机经齿轮减速驱动飞轮的传动方式,使用特殊的高强度电机,公称压力已经达到160MN,允许使用压力达到250MN[2]。电机垂直安装在机身上,电机的转子与小齿轮为一体并且与大齿轮(飞轮)相啮合。滑块下行时,电机驱动飞轮加速、积蓄能量;打击时,飞轮骤然停止,释放动能,打击工件成形。打击过程历时数十毫秒,瞬间即过。高速运转的小齿轮和电机转子也要骤然停止,则会在所有受力的传动链上(电机基座连接螺栓、电机壳体、轴承、电机轴、齿轮啮合面等部位)造成严重超载,超载倍数在10倍以上。传动链上的所有零件都需要按照超载倍数进行强度设计和寿命设计。对于较小吨位的电动螺旋压力机而言,电机功率不大,可以采用皮带传动,在电机输出轴上安装小皮带轮,飞轮为大皮带轮。打击时,飞轮骤然停止,小皮带轮可以超载打滑,利用摩擦打滑和皮带的弹性拉伸来减小冲击。皮带传动已经在耐火材料行业的电动螺旋压力机上得到应用。采用皮带传动时要注意两点,一是为了使皮带有弹性,皮带必须要有足够的长度;二是为了使打滑时电机轴承不至于过载太大,安装皮带时的预紧力不能大了。

对于重型电动螺旋压力机,一般需要采用两台或四台电机驱动,一台电机的额定功率有数百kW~1000kW,而打滑时的扭矩要比额定扭矩大的多,皮带传动承受不了如此剧烈的摩擦打滑。所以只能采用齿轮传动。这就需要使用专门为电动螺旋压力机设计制造的高强度电机,这种电机有超强的机械结构,抗惯性冲击力达15倍以上,输出转矩的过载能力达3倍左右,转子上有强制冷却通道。需要研制开发这种高强度电机,或者进口国外产品。

我国已经有专利技术可以大大缓和飞轮骤然停止时对电机的冲击,图3为电机齿轮有缓冲措施的电动螺旋压力机结构原理图[3]。

图3 电机齿轮有缓冲措施的电动螺旋压力机

图中,件号16~20为组合式电机小齿轮,结构原理为:小齿轮经由上定位法兰及下定位法兰安装在电机的伸出轴上,电动机壳体的外伸支座与电动机壳体连接为一体,液压缸体安装在外伸支座上并与在电机轴同心,缸体之压力使活塞外伸,其压力经过轴承使上定位法兰及与下定位法兰把小齿轮夹紧,可以通过调节油压来改变夹紧力,也就是改变摩擦结合面的压紧程度,从而改变可传递扭矩的大小。当把液压缸卸压时,夹紧力消失,于是小齿轮便与电机变为浮动连接。工作中当滑块下行飞轮达到预选能量时,让液压缸卸压排油,使小齿轮脱离与电机的摩擦传动连接,让电机在变频器的控制下制动减速(电机转子的转动惯量相对于飞轮来说要小的多,电机可以在短时间内把飞轮加速到额定能量,也可以使自己在短时间内停下来),不能完全停止也没有关系,冲击强度与转速的平方成正比,低转速时的冲击强度不大。完成打击时立刻向液压缸体进油,使摩擦面压紧,电机反向旋转,驱动大齿轮和滑块回程。这种组合式电机小齿轮连接结构实际上是一种液压缸式摩擦离合器,它使小齿轮兼有摩擦打滑和浮动连接的作用,从而可以大大缓和压力机打击时对齿轮传动链和电机的冲击。

3.3 圆柱导轨型电动螺旋压力机

采用高能压力机的机身与滑块结构,传动螺母与滑块安装为一体,由圆柱导轨和平面导轨构成滑块的组合导轨,主要由圆柱导轨导向,平面导轨是阻止滑块转动。圆柱导轨导向套的长度较短,导向精度由配合间隙确定,不可以调节,磨损后需要更换导向套。螺杆、螺母被封闭在滑块和机身里面,有利于防止外界灰尘污染。另一方面,滑块上下运动过程的伸缩作用会产生风箱效应,需要有比较严密的空气过滤措施,以避免吸入空气中的尘埃,污染润滑油。滑块圆柱导轨处需要设置可靠密封。可以采用皮带传动,也可以采用齿轮传动。结构原理如图4所示。

图4 圆柱导轨型电动螺旋压力机

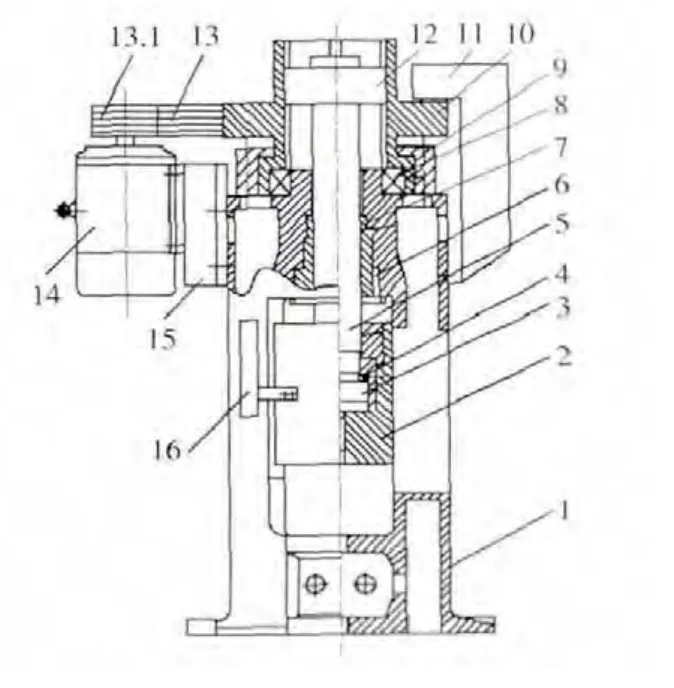

4 螺母旋转式电动螺旋压力机

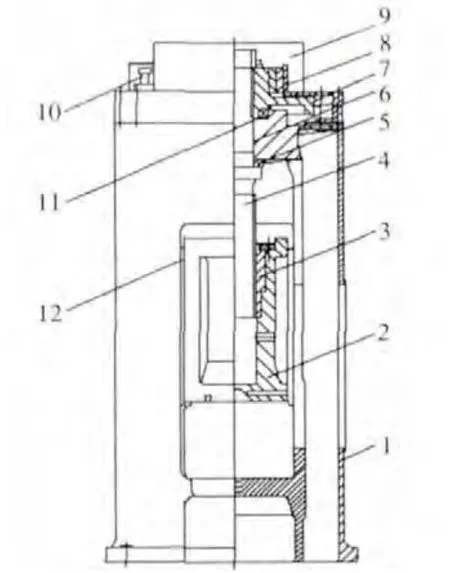

其特征为螺母通过飞轮轴套、推力轴承和滚动轴承等零件的支承,在机身上横梁中做旋转运动。如图5所示[4],螺母8通过键7和下法兰安装在飞轮轴套14的内部,飞轮12(大皮带轮)通过键12.1固定在飞轮轴套14的上部。飞轮轴套14是通过滚动轴承6、10、推力轴承9安装在机身上横梁中央,推力轴承承受压力机工作时的打击力,两个滚动轴承是确定飞轮轴套14的旋转中心并承受皮带拉力。螺杆13与螺母8配合,其下端通过键4和踵块3与滑块2连接,由于机身导轨和键4的约束,滑块2和螺杆13都不能转动,而只能上下移动。电机经皮带15带动飞轮12、飞轮轴套14、螺母8一起旋转,于是螺杆13连同滑块2做直线位移。

图5 螺母旋转式电动螺旋压力机

这种压力机在机身上横梁中需要有容纳飞轮轴套、推力轴承、滚动轴承的大圆柱孔,特别是承受打击力的滑动推力轴承的外径要比其他类型螺旋压力机的推力轴承大的多,大圆柱孔削弱了上横梁的强度,增大了设计的难度,而且需要对这几个轴承进行循环润滑。另一方面,这种结构不适合打滑飞轮。因为铜螺母和硕大的飞轮轴套所占的惯量较大,且属于打滑飞轮中的不打滑部分,因而不利于打滑飞轮结构。只适用于较小吨位、较小能量的电动螺旋压力机。例如小吨位压砖机,短行程、小能量多次打击,适合粉末材料排气成形。用于小型摩擦压力机改造时,需要重新制造的零部件比较多。

5 螺母安装在机身上横梁中固定不动

螺母固定安装在机身上横梁的中央,飞轮和螺杆做螺旋运动,通过螺旋副带动滑块做直线运动。主机结构由机身、滑块、螺杆、螺母等零部件组成,螺杆、螺母、机身、推力轴承的受力情况是各种结构中最好的,适合于制造各种吨位的电动螺旋压力机。其机身结构与双盘摩擦压力机相同,可以用于摩擦压力机改造。由于飞轮做螺旋运动,给齿轮传动造成一定困难,需要采用特殊结构的传动方案。

5.1 主机结构的优点

与“螺母与滑块固定为一体并一起上下运动的电动螺旋压力机”相比较,该种形式的优点有:

(1)机身高度较低、重量较轻。由于主螺母不是和滑块固定安装在一起,而是固定安装在机身上横梁中,所以主螺母不占用机身框架内空间的高度,因而机身高度相对较低、组合机身的拉杆较短,使得机身重量较轻。

(2)螺杆的直径相对较小。飞轮的扭转力矩是通过螺杆与螺母的螺旋副转换为滑块的向下压力,处于螺母以下至滑块之间的螺杆承受打击力和螺杆下端部踵块处的滑动摩擦阻力矩(相对于飞轮的扭转力矩要小的多),而处于螺母以上至飞轮之间的螺杆只承受飞轮的扭转力矩。因此,螺杆的直径相对小些。而螺母与滑块固定在一起的螺旋压力机,处于机身框架之内的螺杆要承受飞轮扭转力矩和打击力的合成作用,因而螺杆直径相对粗些;并且,需要在螺杆上设置抬肩以作为安装承受打击力的滑动推力轴承,使得螺杆直径更为粗大。

(3)螺杆下端部的滑动推力轴承(也称踵块)直径较小并且可在滑块的油池中获得充分润滑。

(4)悬挂滑块的滚动轴承位于滑块的油池中能得到充分润滑。当设置平衡缸支承滑块和模具的大部分重力时,滚动轴承的受力较小。

(5)没有支承飞轮、螺杆、滑块等运动部件的大型滚动轴承。飞轮只做旋转运动的螺旋压力机必须有这个大型滚动轴承,此轴承不仅价格高而且对安装基础的同心度、平行度要求高,需要在高精度的大型机床上加工。受到压力机打击时的冲击与振动,飞轮、螺杆、滑块等运动部件的惯量会给轴承造成瞬间大负荷的冲击,这是轴承损坏的主要原因。对重型螺旋压力机而言,更换损坏轴承的工作量较大、费用较高。

5.2 飞轮与螺杆为轴向滑动连接的电动螺旋压力机

其机身、滑块、螺母、螺杆与摩擦压力机相同。典型结构如图6所示[5],飞轮可以是整体的,也可以是组合的,见飞轮与花键套筒10。在飞轮的中央设有较高的花键套筒,在螺杆5的上端固定有花键轴12,花键套筒与花键轴配合,可以轴向滑动。飞轮与花键套筒10是通过滚动轴承8和法兰套9安装在机身顶部,只能旋转,而不可以轴向移动。电机通过皮带使飞轮与花键套筒旋转,同时花键轴12与螺杆5同步进行螺旋运动(相对飞轮有轴向滑动),带动滑块2做直线运动。

图6 飞轮与螺杆为轴向滑动连接的电动螺旋压力机

这种结构的特点是飞轮与螺杆为滑动花键配合,适用于较小吨位、较小能量的压力机,可以把小型双盘摩擦压力机改造为电动螺旋压力机。因为花键槽要在滑动中承受与打击力相对应的冲击扭矩,其应力状态和润滑条件较差;另一方面,如果采用打滑飞轮时,属于不能打滑部分的零件有:螺杆、花键轴、花键套筒等,这些零件所占飞轮总惯量的比例较大,可见它不适于打滑飞轮。一般是用在较小吨位、较小能量的电动螺旋压力机上。

5.3 皮带轮与滑动齿轮式电动螺旋压力机

如图7所示[6],机身、滑块、螺母、螺杆与双盘摩擦压力机相同。飞轮10(大齿轮)与齿轮轴9相啮合。小皮带轮11与齿轮轴9同轴并安装为一体,二者通过上、下轴承安装在支臂8上。电机14通过皮带使小皮带轮11和齿轮轴9旋转,从而驱动飞轮10做螺旋运动、带动滑块2做直线运动。皮带的预紧力不易过大,并且把电机14和齿轮轴9分别安装在机身两侧,使皮带较长,有利于缓和冲击。

图7 皮带轮与滑动齿轮式电动螺旋压力机

这种压力机的结构特点是采用皮带轮与齿轮联合传动,大齿轮10与齿轮轴9有轴向滑动。适用于中、小吨位、较小能量的压力机,可以把小型双盘摩擦压力机改造为电动螺旋压力机。齿轮传动的基本条件是相互啮合的两个齿轮有比较稳定的中心距。对于螺母安装在机身横梁中固定不动的压力机,飞轮为上下螺旋运动,横梁上与螺杆配合的导向孔的长度比较短、接触面积比较小(是几段不连续的螺纹外表面弧段)、比较容易磨损;大、中型螺旋压力机多采用打滑飞轮,它是由多个零件装配组合而成,大齿轮和螺杆存在同轴度误差;飞轮做上下螺旋运动时,在滑块行程的上端位置,飞轮悬臂较长,对配合间隙和同轴度误差有放大作用;由于加工误差、安装误差、重心偏离、导向孔磨损的间隙变化等难以预测的因素,因而大齿轮不仅偏离中心的误差比较大,而且偏离的方位也是不确定的;滑块从上端点运行到下端点的过程中,飞轮的偏心位置也是要改变的,这种改变量可能达到几个毫米或者更多。也就是说大齿轮没有确定的中心位置,因而不能够保证大齿轮10和齿轮轴9之间有稳定的中心距,这就破坏了齿轮的正常啮合关系。因而传动不平稳、噪声大、齿形容易破坏,大大缩短齿轮寿命。所以,只能用在较小电机功率传动中,不适宜用在大型电动螺旋压力机上。另外,制动器的结构也比较复杂(图中没有显示)。

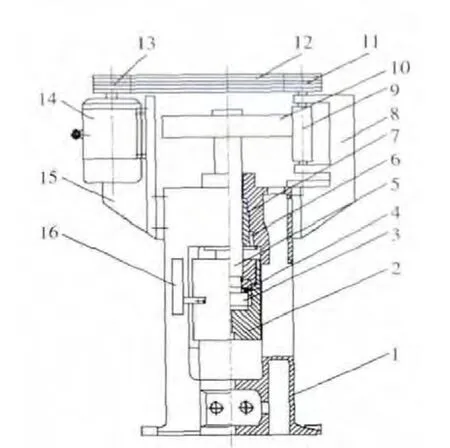

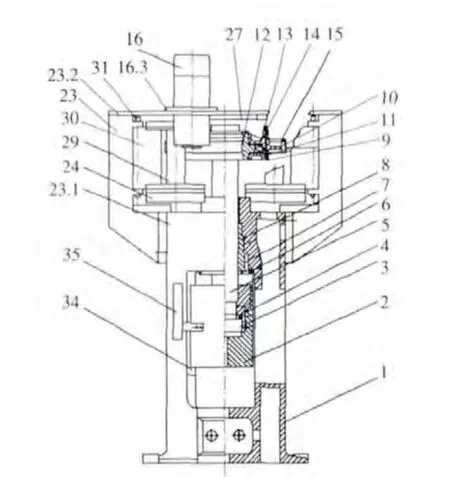

5.4 过渡齿轮轴式电动螺旋压力机

为了解决上述皮带轮与齿轮轴向滑动式电动螺旋压力机的缺陷,适应大齿轮(飞轮)上下螺旋运动时不确定方位的偏摆,保证相互啮合的一对齿轮有稳定的中心距,并且方便于采用二台或四台电机驱动,就需要采用小齿轮与过渡齿轮轴传动方案,如图8 所示[7]。

图8在电机16的轴上,通过上、下定位法兰、液压缸体等零件安装有电机小齿轮(见图3电机齿轮有缓冲措施的电动螺旋压力机[3])。在电机小齿轮和大齿轮10之间设置有过渡齿轮轴29,也就是小齿轮和过渡齿轮轴29啮合,过渡齿轮轴又与大齿轮啮合并通过上、下轴承安装在摆动臂30上,摆动臂通过摆动臂转动轴31安装在压力机的支臂23上,拉杆27通过拉杆销轴把对称于飞轮的一对摆动臂30连接在一起。当大齿轮在螺旋运行中偏离中心位置时,摆动臂30和过渡齿轮轴29可以跟随着大齿轮10一起偏摆,从而保证相互啮合齿轮的中心距不变。通过微调摆动臂拉杆27的长度,可以调节齿轮的中心距。二台电机(重型压力机可以用四台)对称布置、参数相同,采用同步控制方式,可以做到使两台电机输出相同的扭矩,从而使齿轮受力均衡。过渡齿轮轴29与大齿轮10的啮合力在两个齿轮中心连线上的分力是使两个齿轮分开,摆动臂拉杆27只会受到拉力。这个拉力也不太大,并且大小相同、方向相反,受力是平衡的,即使有少量不平衡力也不会影响传动。

图8 过渡齿轮轴式电动螺旋压力机

制动器24设置在摆动臂30的下端面(或者上端面),是通过制动过渡齿轮轴29,从而制动大齿轮10。电机16是通过电动机壳体法兰设置在支臂平台上表面,也可以安装在机身上,详见专利文件[7]。

采用小齿轮与过渡齿轮轴传动方案,可保持大齿轮螺旋运动中齿轮副的中心距不变,还可以有效缓和打击过程对齿轮传动链的冲击,因此,可用于制造大、中型电动螺旋压力机。由于它的机身、滑块、螺母、螺杆、飞轮(外圈改为大齿轮)、润滑系统都与双盘摩擦压力机相同,因此,可充分利用原有资源,降低双盘摩擦压力机改造为电动螺旋压力机的成本。愿与有关单位合作,促进摩擦压力机的升级换代。

[1]庄云霞,栾新民,朱元胜.100MN万吨摩擦螺旋压力机研究开发.锻压装备与制造技术,2011,46(3):25-27.

[2]德国Muller-Weingarten公司.电动螺旋压力机样本.

[3]卢怀亮,卢蔚民.一种数控电动螺旋压力机.中国,201220269649.X.2012-12-26.

[4]赵婷婷,田江涛,杨思一.数控式螺旋压砖机的应用特点.耐火材料,2009,(4):317-317.

[5]郑州金鑫机械制造有限公司.程控螺旋压力机.中国,201020652472.2.2011-07-13.

[6]淄博铭仁重型机械有限公司.自控打击力齿轮传动压力机.中国,201120096131.6.2011-12-14.

[7]卢怀亮,卢蔚民.一种电动螺旋压力机.中国,201210304683.0.2012-11-28.