基于双冲的汽车纵梁数控冲孔线技术研究

周丽丽,韩学军,寇荟阔

(济南铸造锻压机械研究所有限公司,山东济南250022)

0 前言

车架纵梁上的孔约80%以上分布在U形梁的腹面,由此纵梁的冲孔加工效率取决于腹面的冲孔速度。在现有的腹面加工中,多采用双主机(或三主机)的组合形式实现双主机同时冲孔以提高冲孔效率,但目前的汽车纵梁腹面数控冲孔线,其冲孔方式存在以下缺点:

(1)冲孔速度相对较慢。由于每个数控冲孔线的主机只有单冲即一次只能冲一个孔,两个主机同时冲也只能冲两个孔,这种单冲的冲孔方式决定了速度慢、效率低。

(2)冲孔精度相对较差。因为组孔通常由两个主机冲孔完成或由一个主机两次冲孔完成,在U形梁的送进过程中,有许多因素如不同工位相同尺寸的模具的安装误差、丝杠的重复定位精度等,都能影响冲孔精度。

随着汽车行业自主研发与技术创新的多品种高品质重型车的标准化和系列化,对车架的冲孔精度和效率的要求也越来越高,现有的冲孔方法已不能满足目前汽车行业对冲孔精度和效率的要求。本文将以汽车纵梁双主机腹面数控冲孔线为例,介绍双冲的加工系统和方法,实现U形梁的高速高精度加工。

1 传统技术的组成及特点

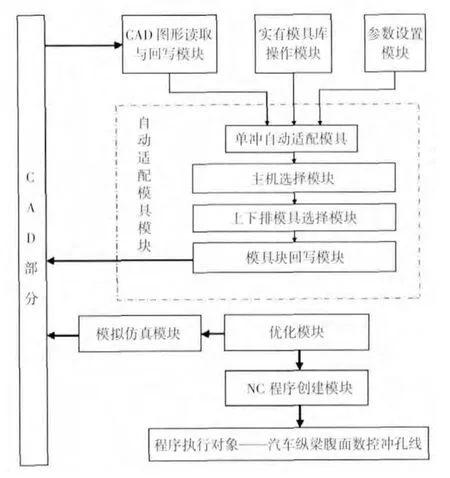

图1是传统技术的系统框图,由CAD图形读取与回写模块、实有模具库操作模块、参数设置模块、自动适配模具模块、优化模块、模拟仿真模块、NC程序创建模块等组成。

图1 传统技术的系统框图

传统技术只有单冲适配,形成三种冲孔方式即小主机单冲、大主机单冲、大小主机同时冲,它存在的缺陷是生成程序的冲孔次数比较多,加工运行的时间长,效率低。

2 双冲技术的组成及特点

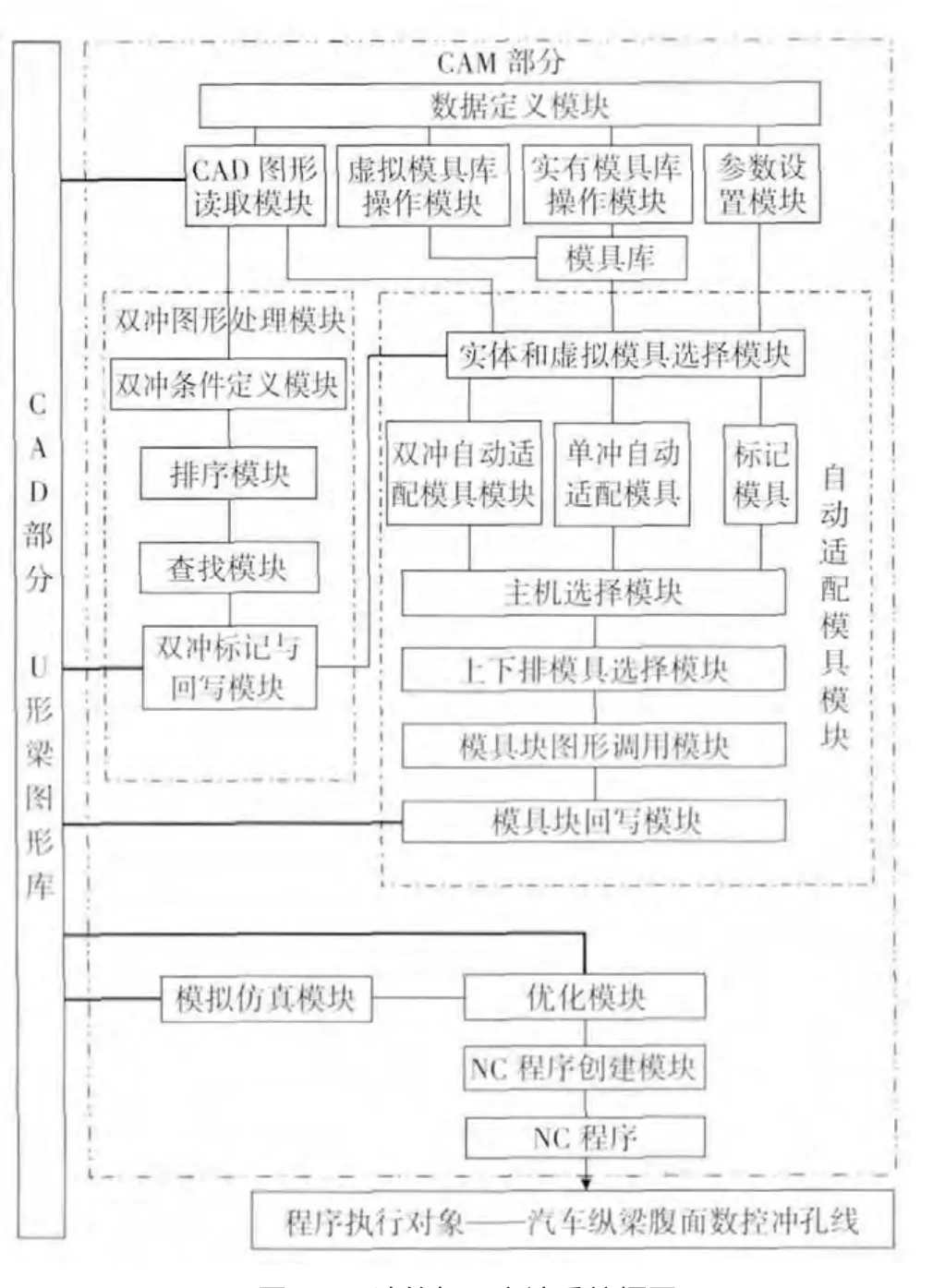

图2是双冲的加工方法系统框图。与传统的冲孔模式不同的是,它增加了虚拟模具库操作模块、数据定义模块、双冲图形处理模块、实体和虚拟模具选择模块、双冲自动适配模具模块等,对优化和NC程序模块的内容也进行了扩充。

增加了双冲后的冲孔方式有八种即小主机单冲、小主机双冲、大主机单冲、大主机双冲、小主机单冲和大主机单冲组成同时冲、小主机单冲和大主机双冲组成同时冲、小主机双冲和大主机单冲组成同时冲、小主机双冲和大主机双冲组成同时冲。双冲技术通过采用虚拟模具号,把以上八种冲孔方式归结为小主机单冲、大主机单冲、小主机同时冲三种基本冲孔方式,小主机、大主机、大小主机的单冲和双冲通过模具号区分。它生成程序的冲孔次数少,加工运行的时间短,效率高。

图2 双冲的加工方法系统框图

3 双冲技术的实现方法

双冲技术通过硬件和软件两大部分来实现。

参照地方同类工程的定额标准,规定一个合理的独立费及其各分项取费的费率标准,同时,考虑山区、平原项目区的特点和工程的复杂程度,以及投资额度等因素,取费标准应有一定幅度,具体操作中可以根据项目区实际情况,按规定选取各项费率。

硬件是在冲孔小主机和冲孔大主机的模具库结构中沿X轴方向设计两个X向间距为L(该距离可根据用户要求设定)整数倍的直径为ΦD1和ΦD2、Y方向相同的四个模具,其中ΦD1、ΦD2可相同也可不同,但其数值都小于25mm;在数控系统中对冲孔小主机和冲孔大主机各定义四个虚拟模具,用于实现上排两个ΦD1模具和下排两个ΦD1模具、上排两个ΦD2模具和下排两个ΦD2模具双冲。

软件实现是在汽车纵梁CAM系统中对电子图进行双冲处理,把X向距离为L整数倍的直径为ΦD1或ΦD2的两个圆处理成双冲,第一个双冲,第二个不冲但加入属性“SD”并有特殊颜色显示,NC程序生成和加工运行中,两个主机各自的单冲用实体模具号,双冲用虚拟模具号。

下面详细说明双冲软件的实现步骤。

步骤①:系统的初始化。由数据定义模块定义模具库数组、冲压数组、优化数组、CAM层、模拟层以及公共变量,并把数组和公共变量传递给CAD图形读取模块、双冲图形处理模块、自动适配模具模块、优化模块、模拟仿真模块、NC程序创建模块等各个功能模块。

参数设置模块:参数设置模块读取设置窗体的参数,存放到数据定义模块定义的公共变量中,参数有程序号、梁长度、梁腹面宽度、梁厚度、X行程、Y行程等并把这些公共变量传递给自动适配模具模块、优化模块、模拟仿真模块、NC程序创建模块等各个功能模块。

虚拟模具库的操作模块:虚拟模具库的操作模块定义虚拟模具号,并把虚拟模具号的数据放入数据定义模块定义的模具库数组;实有模具库操作模块读取各个实有工位的数据放入数据定义模块定义的模具库数组;实有模具和虚拟模具合成模具库数组,每个模具都以块的形式建立模具块图形并输出模具库数组至自动适配模具模块、优化模块、模拟仿真模块和NC程序创建模块,输出模具块图形至模具库图形调用模块、模具库回写模块和模拟仿真模块。

步骤②:CAD图形读取模块。首先建立CAD与CAM的连接,读取U形梁图形库的所有图素,筛选出图素名称等于圆的实体,获取实体的属性值圆心和直经,并把圆心的坐标值X、圆心的坐标值Y和直径值D转换进数据定义模块定义的冲压数组中并输出冲压数组Data1的数据至双冲图形处理模块和自动适配模具模块。

步骤③:双冲图形处理模块。双冲图形处理模块对CAD图形读取模块输出冲压数组中圆直径相等且两圆间距为规定长度的圆作特定标记位并输出冲压数组的数据至自动适配模具步骤,字符标记回写到U形梁图形库中。

步骤④:自动适配模具模块。自动适配模具模块从CAD图形读取模块和双冲图形处理模块输出的冲压数组中检测特定标记位,如该位是双冲则根据圆直径、圆中心的X坐标值和Y坐标值、U形梁的梁参数、模具库的模具信息自动适配虚拟模具号,如该位是单冲则自动适配实有模具号,如该位为不冲则不匹配模具;把匹配模具的模具块图形以块的形式回写到U形梁图形库由数据定义模块定义的CAM层中,供优化模块读取。

步骤⑤:优化模块。优化模块读取自动适配模具模块回写的图形数据库的CAM层的所有块的插入点的坐标值、模具号、插入点的坐标值加该模具的模具偏置放入由数据定义模块定义的优化数组,优化数组分成主从两个队列,大主机冲孔数据为主队列,小主机冲孔数据为从队列,各队列按X+模具偏置由小到大排序并输出排序完成的优化数组数据至NC程序创建模块和模拟仿真模块。

步骤⑥:模拟仿真模块。模拟仿真模块对优化模块输出的优化数组中的数据和进行冲点和冲孔路径显示并输出到图形数据库由数据定义模块定义的模拟层上。

步骤⑦:NC程序创建模块。NC程序创建模块根据优化模块输出的排序主从两个有序队列的数据、分别从两个队列的头部取数据,从主队列的头部取一组数据把X+该模具的偏置赋给变量Pz1,再从从队列中取一组数据把X+该模具的偏置赋给变量Pz2,比较这两组数据中坐标值X+该模具的偏置的条件,X3xc为小主机沿X方向水平移动。

若满足双冲条件Pz2-Pz1≥0且Pz2-Pz1≤X3xc双冲

Pz1>Pz2小主机单冲

Pz1≤Pz2大主机单冲

形成三种基本冲孔方式语句(小主机单冲、大主机单冲、两主机同时冲),主从两个队列的数组都判断完毕,输出形成NC程序;加工运行中,遇到虚拟模具号双冲,即两个实有模具同时下压冲孔,遇到实体模具号单冲。

所述双冲是指一个主机一次同时下压两个模具冲出两个孔;所述实有模具是指机械结构中按工位布置实际存在的模具号;所述虚拟模具号是指工位布置图中不存在,而有两个或多个实有模具号组合完成某些特殊功能的模具号。

4 双冲技术的实施效果

与传统的冲孔模式相比,双冲技术具有如下优势:①提高了汽车U形梁的加工速度,比传统的方法效率高;②提高了汽车U形梁的加工精度。这是由于双冲的实现只与模具库的机械结构有关,而与丝杠的重复定位精度、不同工位相同尺寸的模具的安装误差等无关,解决了组孔精度差的缺点;③虚拟模具号技术通用性强,把八种冲孔方式变成了三种基本冲孔方式,程序处理简单;④所述双冲的加工方法创建的NC程序短,占用内存少,操作简单,实现容易。

将双冲的加工方法在U形梁双主机腹面数控冲孔线中进行了验证,做了大量的测试对比实验,效果显著。以用户汽车U形梁为例,该U形梁长度11750mm,腹面宽度300mm,全部孔数359个,满足双冲的孔数为87对,在其他条件相同的情况下,节约时间 87×1.5s=130.5s=2.17min,即采用传统方法加工该U形梁需要8min,而用双冲方式加工该U形梁需要约5min,提高速度30%以上,在冲孔的精度方面也大大提高。

5 结束语

双冲针对传统冲孔模式只有单冲、只有实有模具号、无法实现双冲的特点,对其进行了技术创新,考虑到模具库沿纵梁送进方向放置的优点,采用了虚拟模具号以达到单冲和双冲两种方式的兼容,把八种冲孔方式归结为三种基本冲孔方式。它不仅有利于NC程序的实现,同时也为其他生产线的开发和升级打下基础。因其在冲孔效率和精度方面的提高改善,双冲正被越来越广泛地应用于汽车纵梁数控冲孔线中。

[1]韩学军.汽车纵梁冲孔数控生产线自动编程系统ActiveX Au tomation技术的应用[J].CAD/CAM与制造业信息化,2006,(12).

[2]王传标,韩学军.基于VB6.0和ActiveX Automation技术开发CAM 的研究[J].信息技术与信息化,2009,(1).

[3]韩学军.汽车纵梁冲孔数控生产线自动排刀[J].锻压装备与制造技术,2007,42(3).