等径三通多向加载挤压成形模拟研究

张红颖 刘 颖 刘晓芹

(天津重型装备工程研究有限公司,天津300457)

三通件是广泛应用于航空航天、石油、化工等领域的重要配件。随着三通件性能要求的提高,结构越来越复杂,传统的生产工艺已难以满足其要求。铸造、焊接方法生产的三通件组织性能低,不能满足高性能要求领域的使用条件。采用先锻造出坯料后用机械加工方法生产三通件会切断锻造流线。通过无缝钢管热压成形的方法生产三通件所需设备吨位较大,所受限制多。多向加载成形就是通过在轴向和横向等一个以上的方向上多组模具同时或顺序地对坯料局部区域施加载荷使坯料发生塑性变形,以获得预期形状、尺寸、精度和性能的零件[1]。多向加载塑性成形三通件不仅生产效率高、锻件精度高、材料利用率高,而且能获得良好的材料流线和力学性能。本文对厂内某典型等径三通零件的热挤压成形过程进行了数值模拟,分析了模具加载方式、坯料温度和模具速度等工艺参数对成形过程及锻件质量的影响,为提出合理的工艺方案提供重要依据,从而指导生产过程。

1 数值模拟模型的建立

等径三通件的材料为30CrMo。三通多向加载挤压成形坯料为圆棒料,根据挤压件重量,考虑挤压飞边、烧损和压缩等因素,确定坯料的重量与尺寸。

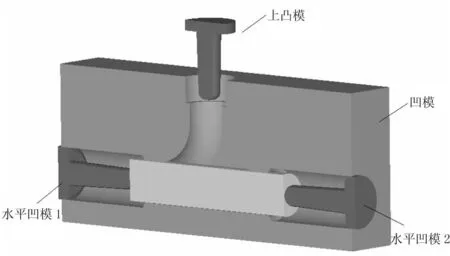

图1 多向加载挤压成形几何模型Figure 1 The geometrical model of extrusion forming with multi-direction load

多向加载挤压三通成形的几何模型如图1所示。液压机两侧水平缸推动水平凸模进行水平运动,上凸模由穿孔缸带动运动,凹模的上半部分固定在活动横梁上,在模拟过程中将凹模上下两部分合并成一整体。

2 加载成形方式的确定

多向液压机能够在水平和竖直两个方向上同时或分别运动,所以水平凸模与上凸模也可以同时或按照一定顺序加载。针对三种加载方式——同时加载、顺序A加载、顺序B加载进行模拟,研究加载方式对成形过程及产品质量的影响。

2.1 模拟条件

坯料温度为1 150℃,环境温度20℃,模具初始温度为300℃,工件与模具间的摩擦因数为0.3,分别按照下列三种模具加载方式进行成形过程的热力耦合模拟:

(1)同时加载方式:上凸模与两水平凸模以恒定的速度同时运动直至挤压行程结束,上凸模的运动速度为3.3 mm/s,水平凸模的运动速度为50 mm/s。

(2)顺序A加载方式:两水平凸模首先以50 mm/s的速度在水平方向加载至其挤压行程结束,然后上凸模以50 mm/s的速度向下运动直至挤压行程结束。

(3)顺序B加载方式:上凸模首先以50 mm/s的速度向下运动至其挤压行程结束,然后水平凸模以50 mm/s的速度在水平方向加载直至挤压行程结束。

2.2 模拟结果

这三种加载方式的金属流动规律和最终的成形结果如下:

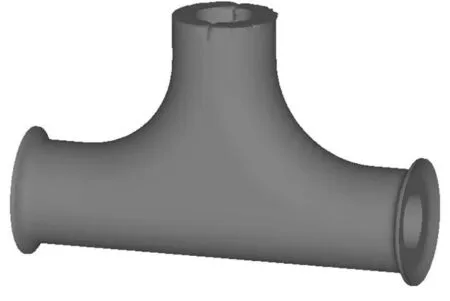

(1)同时加载方式:水平凸模和上凸模加载运动开始后,首先坯料两端的径向尺寸增大,大部分金属材料逆向水平凸模的方向运动。随着挤压的进一步进行,金属材料在水平凸模的作用下逐渐逆向上凸模的运动方向向上流动,直至挤压行程结束。由于挤压行程后期金属主要向上运动充填上部型腔,金属流动量比较大,挤压困难,沿上凸模周向方向上材料的流动不均匀,成形完成时三通件上部管口形成了折叠。同时加载方式成形的三通件如图2所示。

(2)顺序A加载方式:水平加载开始后,坯料两端首先有一定的径向增大,大部分金属材料在水平凸模的作用下向模具型腔上部运动,另有一小部分金属材料逆向凸模运动。水平凸模挤压行程结束、上凸模开始运动后,金属材料继续向上流动直至填充整个型腔。图3所示为最终成形的工件形状。

(3)顺序B加载方式:上凸模与坯料接触后,由于加载行程比较短,金属材料仅产生了少量水平方向与沿凸模运动方向的流动。水平凸模开始加载后,金属材料首先沿着模具运动方向流动,然后一部分材料逆向模具运动方向运动,一部分向上流动,挤压行程后期坯料主要发生水平尺寸缩短和向上的金属流动。这种加载方式成形的结果与同时加载类似,如图4所示。由于挤压后期成形困难,三通件上部管口产生了折叠。

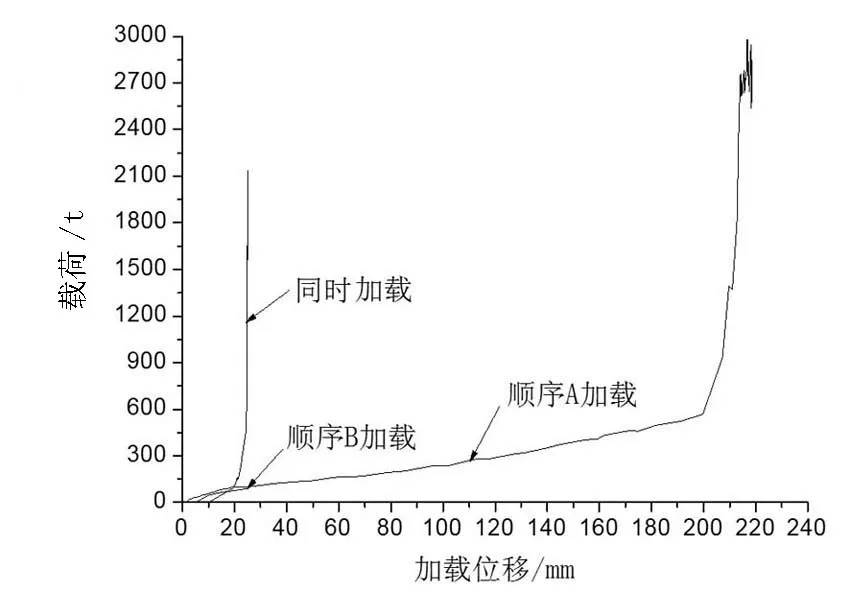

图5、图6分别为模拟得到的三种加载方式下上凸模与水平凸模承受的载荷对比。因两水平凸模处于对称位置,受力基本相同,所以仅列出水平凸模1的成形载荷。

相比之下,同时加载与顺序B加载方式在挤压后期金属向上流动行程较大,成形困难,成形载荷较大,且材料流动不均匀,不能成形出合格的产品。顺序A加载方式下模具承受的载荷较小,成形出的三通件形状和尺寸合格。所以,顺序A加载方式是合理的加载方式。

3 坯料温度的选择

采用2.1中顺序A加载方式和边界条件,对坯料温度分别为1 100℃、1 150℃、1 200℃、1 220℃的挤压过程进行模拟。

图2 同时加载方式成形的三通件Figure 2 The tee joint formed with multi-direction load at one time

图3 顺序A加载方式成形的三通件Figure 3 The tee joint formed with load in the order of A

图4 顺序B加载方式成形的三通件Figure 4 The tee joint formed with load in the order of B

图5 三种加载方式下上凸模所受载荷对比Figure 5 The comparison of forming loads on the upper punch by three loading methods

图6 三种加载方式下水平凸模1所受载荷对比Figure 6 The comparison of forming load on the horizontal punch No. 1 by three loading methods

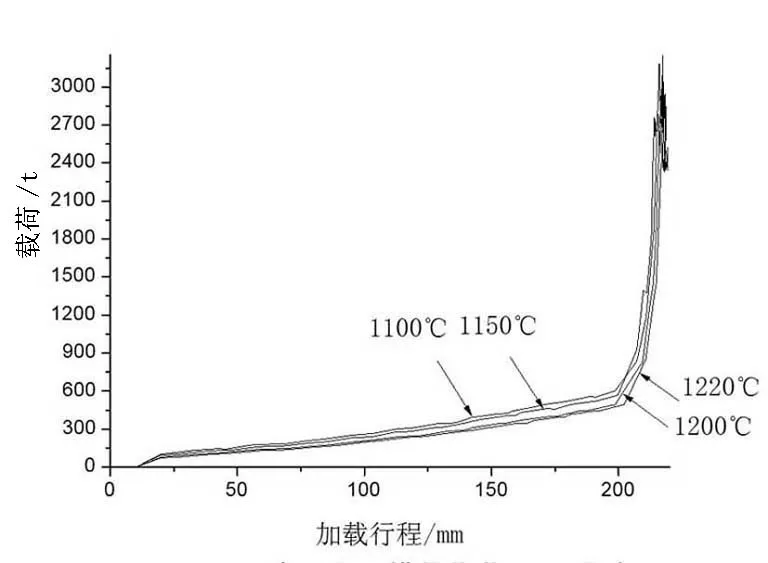

图7 不同温度下水平凸模的载荷-行程曲线Figure 7 The curve between loading and stroke of horizontal punch at different temperatures

图8 不同温度下上凸模的载荷-行程曲线Figure 8 The curve between loading and stroke of upper punch at different temperatures

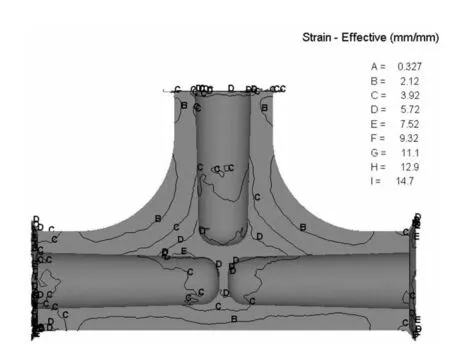

图9 坯料温度为1 100℃时工件的等效应变Figure 9 Equivalent strain of work piece when billet temperature is 1 100℃

图7、图8分别为不同温度下水平凸模与上凸模在整个变形过程中的载荷-行程曲线。

可以看出,各个坯料不同温度下模具承受载荷的变化规律是一致的。在水平凸模的整个动作过程中,载荷量首先随着挤压行程的增加而逐渐增加,然后在挤压行程的后期急剧增大并在此基础上波动上升直至挤压行程结束。上凸模承受的载荷首先随着挤压行程的增加而逐渐增加,然后在挤压行程的最后阶段急剧增加到一定值后在一定范围内波动,直至挤压结束。坯料温度越高模具承受载荷越小,1 100~1 220℃之间水平凸模所受载荷分别降低约13%、16%、5%,上凸模所受载荷分别降低约6%、13%、4%。这是因为在其他条件相同的情况下,坯料温度升高,材料屈服极限逐渐降低,塑性指标逐步提高,成形更易进行,模具所受载荷逐渐减小。

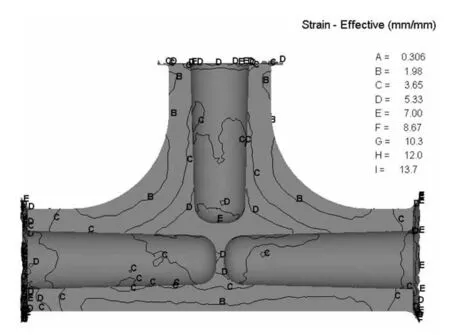

图9~图12为坯料温度为1 100℃、1 150℃、1 200℃和1 220℃下终挤后工件内部的等效应变图。可以看出,等效应变最大值分布在挤压飞边处。不考虑飞边部分,工件内部水平凸模与上凸模头部的连皮处的等效应变值最大。坯料温度从1 100℃升高到1 150℃时挤压成形更容易进行,金属材料的流动性增强,变形趋于均匀,成形件等效应变的均匀性增加了。与温度为1 150℃时相比,1 200℃和1 220℃下成形件等效应变的均匀性逐渐下降,说明随着坯料温度的继续升高,成形的不均匀性增加了。若坯料温度过高,还容易发生氧化,易产生缺陷,挤压力更容易产生波动。因此,综合考虑选择成形温度为1 150℃。

4 挤压速度对成形过程的影响

采用2.1中的顺序A加载方式和边界条件,水平凸模和上凸模分别以V=10 mm/s、50 mm/s、100 mm/s、500 mm/s的速度加载,模拟研究挤压速度对成形过程的影响。

图10 坯料温度为1 150℃时工件的等效应变Figure 10 Equivalent strain of work piece when billet temperature is 1 150℃

图11 坯料温度为1 200℃时工件的等效应变Figure 11 Equivalent strain of work piece when billet temperature is 1 200℃

图12 坯料温度为1 220℃时工件的等效应变Figure 12 Equivalent strain of work piece when billet temperature is 1 220℃

图13 不同挤压速度下水平凸模的载荷-行程曲线Figure 13 The curve between loading and stroke of horizontal punch at different extrusion speeds

图14 不同挤压速度下上凸模的载荷-行程曲线Figure 14 The curve between loading and stroke of upper punch at different extrusion speeds

图13、图14分别为不同挤压速度下水平凸模与上凸模的载荷-行程曲线。

可以看出,挤压速度为10 mm/s时挤压力最大,这是因为挤压速度低时工件热量损失多,温降快,材料变形抗力大。挤压速度由10 mm/s增加到100 mm/s时,工件的热量损失减少,热效应作用增强,成形温度升高,软化作用逐渐增强,模具所受载荷逐渐减小。挤压速度增加到500 mm/s后,载荷不但没有减小,反而高于速度为100 mm/s时,说明变形过程中金属的加工硬化速度比软化速度快,变形抗力增大。

在其他变形条件相同的情况下,由于变形产生的热效应作用,挤压速度提高会使挤压件的温度升高,有利于降低变形抗力。但若挤压速度过快,变形过程中金属的回复和再结晶过程来不及进行,材料的塑性下降、变形抗力增加,而且过快的挤压速度会增加变形的不均匀性,影响表面质量。所以综合考虑,挤压速度为100 mm/s是合理的挤压速度。

5 结论

(1)通过数值模拟发现,上凸模不动,水平凸模首先加载,然后上凸模再向下加载至挤压结束的加载方式能够获得合格的产品形状和尺寸,且成形过程中的载荷量相对较小。

(2)通过对不同坯料温度下的成形过程模拟能够得出:各个温度下的模具所受载荷的变化规律是一致的,坯料温度越高,载荷量越小。随着坯料温度的升高,等效应变分布的均匀性先增加后降低。综合考虑1 150℃为适宜的坯料温度。

(3)挤压速度低时工件散热量大,成形温度相对较低,成形载荷较大。挤压速度升高使成形产生的热效应增强,软化作用增强,成形载荷降低,但过高的挤压速度下金属的回复和再结晶过程来不及进行,材料的塑性下降,变形抗力增加。综合来看,挤压速度为100 mm/s是合理的挤压速度。

通过数值模拟获得等径三通件的模具加载方式,优选出合理的工艺方案,为工业试验和生产提供了重要的指导作用,从而有效地缩短了工艺周期。

[1] 张大伟,杨合,孙志超.多向加载近净成形研究动态[J].精密成形工程,2009(01):39-46.

[2] 黄鉴,何东升,马业华,等.数值模拟技术在三通热成形工艺中的应用[J].热加工工艺,2011(03):72-75.

[3] 付琼,付艳.等径三通多向模锻工艺研究[J].一重技术,1998(2):77-80.

[4] 李素丽.三通件多向加载整体成形工艺研究[D].太原:中北大学,2008.

[5] 贾俐俐.挤压工艺及模具[M].北京:机械工业出版社,2004.

[6] 柏立敬,张治民.方形三通件多向加载过程金属流动研究[J].热加工工艺,2008(05):64-66.