大型船用碳锰钢轴类锻件夹杂物来源及控制

张玉亭

(中冶京诚(营口)装备技术有限公司)

船用舵杆、舵梢、螺旋桨轴等锻造粗加检测后,出现了几件超声检测不符合要求并导致报废的现象。这类锻件生产周期长,制造成本高,出现问题后常常导致延误交货,造成不小的经济损失。下面就针对检测缺陷的解剖结果分别加以说明,并着重谈谈从冶炼方面如何解决这些问题。

1 试样分析

1.1 ∅900 mm螺旋桨轴(炉号A)

酸浸低倍评级:中心疏松为1级,一般疏松为2级,偏析为4级。轴向剖开,存在偏析线,长约2 mm~3 mm,深约0.5 mm,深沟内存在低熔点物质,见图1。

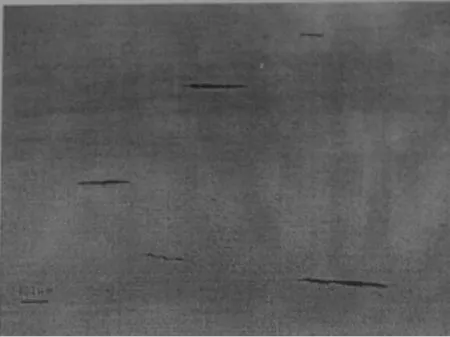

试样高倍检验结果见图2、图3。观察显示,夹杂物超长,仅50倍照片就可观察到整条夹杂物形貌。100倍金相照片内夹杂物较多,大部分为硫化物夹杂,其中单条最长夹杂物达到1 200 μm。

高倍评级情况为,硫化物类:细系2.0级,粗系1.5级;氧化铝类:细系0级,粗系0.5级;硅酸盐类:细系0级,粗系0级;球状氧化物类:细系0级,粗系0级;Ds为2.0级。

距字头端4 800 mm起至法兰处均发现∅2 mm 密集缺陷,缺陷深度320 mm。

1.2 ∅700 mm中间轴(炉号B)

酸浸低倍检验结果:中心疏松0.5级,一般疏松1.0级,锭型偏析1.0级,斑点偏析1.5级。

进行夹杂物检验,试样中的B类(氧化铝类)夹杂物较多,夹杂物沿纵向呈现密集的链状分布,有些夹杂还出现多条链状聚集形态,见图4、图5。另外,还存在少量硫化物及较大尺寸的单颗粒点状不变形夹杂。按GB/T10561—2005标准检验,检验结果为,硫化物类:细系0.5级,粗系1.0级;氧化铝类:细系0级,粗系2.5级;硅酸盐类,细系0级,粗系0级;球状氧化物类:细系0级,粗系1.0级;Ds为2.0级。

图1 纵向低倍形貌Figure 1 Longitudinal macroscopic appearance

图2 夹杂物高倍形貌(50×)Figure 2 The microscopic appearance of inclusions (50×)

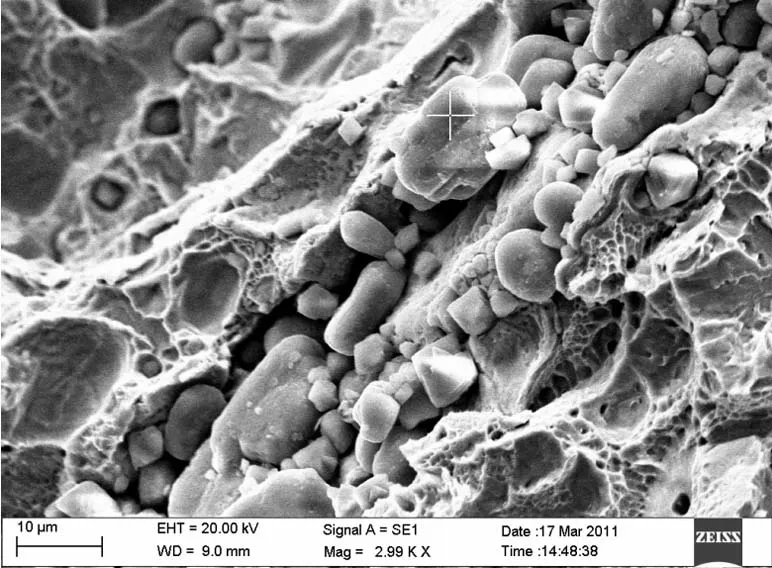

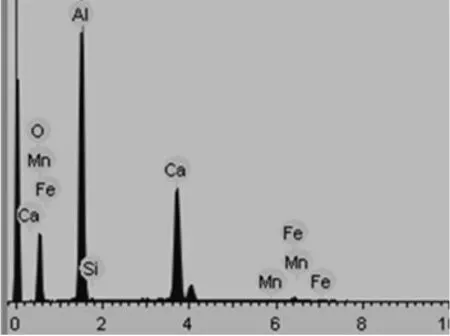

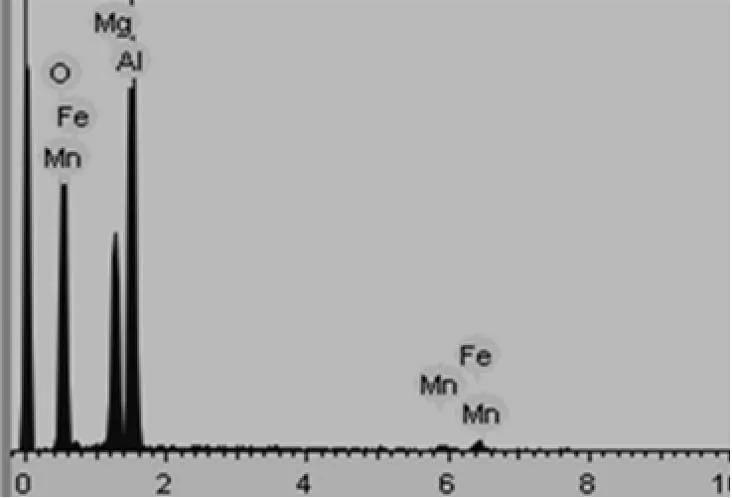

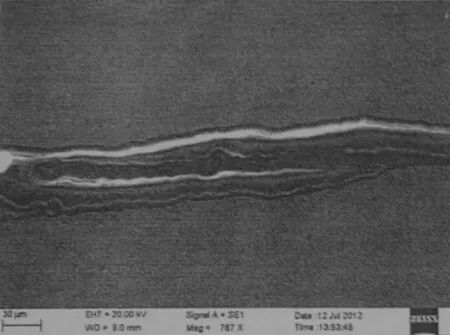

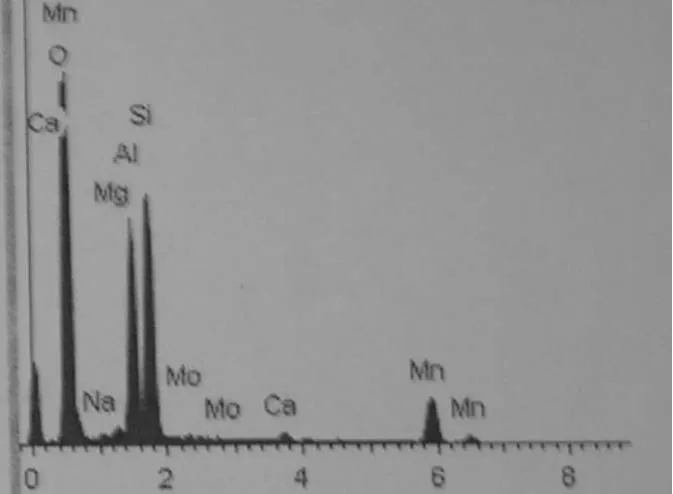

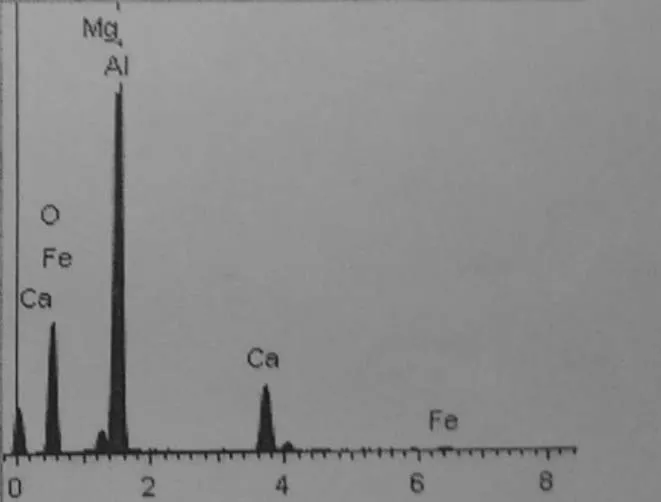

断口SEM观察,断口面上存在数条呈链状分布的夹杂物,测量夹杂物聚集链长度达到1.9 mm。对聚集链中的颗粒状夹杂物进行EDS成分测定,聚集链中主要存在两类夹杂物,其中比较多的是含Al和Ca的氧化铝类复合型夹杂物(见图6、图7),另一种为相对较少的、主要含Al和Mg的氧化铝类复合型夹杂物(见图8、图9)。

图3 夹杂物高倍形貌(100×)Figure 3 The microscopic appearance of inclusions (100×)

图4 夹杂高倍形貌Figure 4 The microscopic appearance of inclusions

图5 电镜下夹杂形貌Figure 5 Inclusion appearance under SEM

图6 电镜下夹杂物聚集形貌Figure 6 Clustered inclusions appearance under SEM

图7 夹杂物能谱分析Figure 7 Energy spectrum analysis for inclusions

图8 电镜下夹杂物聚集形貌Figure 8 Clustered inclusions appearance under SEM

图9 夹杂物能谱分析Figure 9 Energy spectrum analysis for inclusions

在检测定位缺陷严重的位置,取低倍试样。低倍酸浸试样上,观察到纵向检验面上出现数条沿变形方向的条形缺陷。用10倍放大镜观察到部分缺陷深可见底,缺陷长度约2 mm、宽度约0.2 mm~0.5 mm,此缺陷与检测出现的∅2 mm~∅3 mm当量的密集型缺陷有对应关系。

在低倍条形缺陷严重处,切取断口试样。通过扫描电镜观察,断口中可观察到夹杂物聚集链的形貌,聚集链沿锻造纵向延伸,长度约为1.9 mm。测定聚集链中夹杂物成分,为Al、Ca和Mg的氧化铝类复合型夹杂物。夹杂物的形态与尺寸与高倍夹杂物和低倍条形缺陷相吻合,因此低倍试验中试样上出现的沿变形方向的条形缺陷就是由于酸浸导致夹杂物溶解脱落而引起的。

1.3 ∅450 mm螺旋桨轴(炉号C)

酸侵低倍形貌见图10。在皮下夹杂处切取并制备高倍试样(见图11),磨制后发现低倍缺陷在高倍下观察是以C类(硅酸盐)为主,同时含有少量B类(氧化铝类)夹杂物。根据GB/T10561—2005评定C类和B类均大于3级。对高倍检验发现的夹杂物进行SEM观察和能谱成分测定,C类夹杂物SEM形貌及能谱成分见图12、图13。由此可知,C类夹杂物是以Si、Al、Mn为主的硅铝酸盐和硅锰酸盐复合类夹杂。对B类进行能谱成分分析,主要是以Al、Ca为主的氧化物类夹杂,见图14、图15。

图10 酸浸低倍形貌Figure 10 Macroscopic appearance after acid leaching

图11 高倍形貌(25×)Figure 11 Microscopic appearance(25×)

图12 C类电镜分析Figure 12 SEM analysis of C type inclusion

图13 C类EDS 分析Figure 13 EDS analysis of C type inclusion

图14 B类SEM分析Figure 14 SEM analysis of B type inclusion

图15 B类EDS分析Figure 15 EDS analysis of B type inclusion

超声检测缺陷为皮下10 mm~40 mm存在单点和密集性缺陷。

2 生产过程有关主要数据统计分析

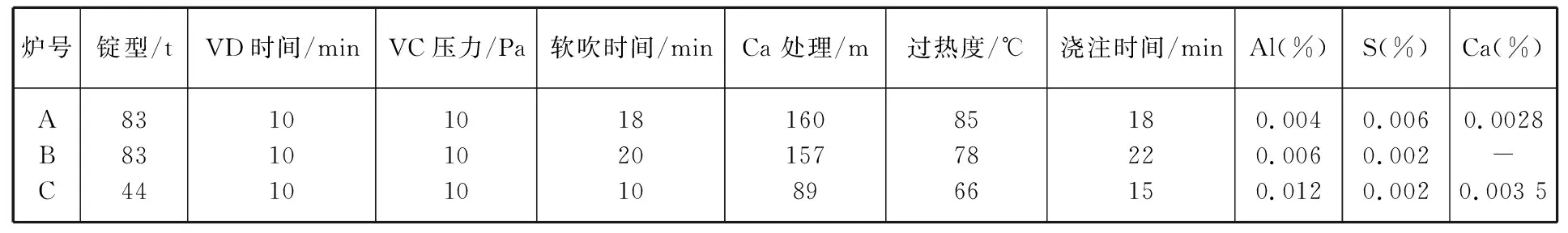

生产过程主要数据见表1。

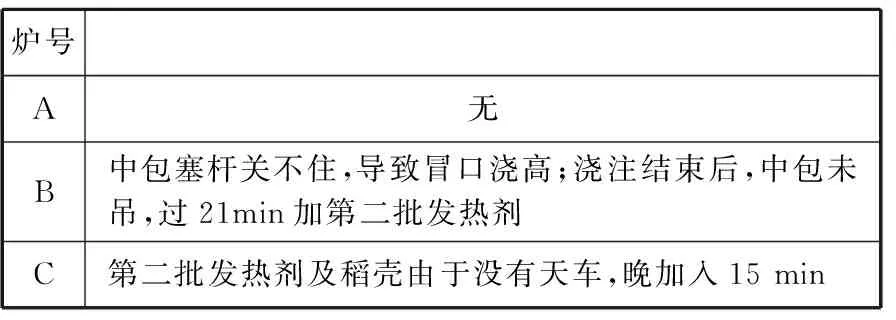

生产过程异常情况统计见表2。

表1 生产过程主要数据Table 1 Main data for production processes

表2 生产过程异常情况统计Table 2 The statistical situations of abnormal production processes

3 夹杂物种类及夹杂的来源分析

通过分析缺陷样品,发现导致缺陷的几类夹杂物主要是硫化物、钙铝夹杂、钙铝镁夹杂和硅锰铝酸盐夹杂。

3.1 硫化物的形成及控制

此类夹杂物在扫描电镜下为不透明状,浅灰色,通常呈链状。

关于硫化物的形成机理,国内外已有很多的论述。一般认为,钢在脱氧过程中,一定含量的锰与硫生成了硫化锰夹杂物。 当钢中的Mn和S达到一个定值时,才能形成MnS。在钢水凝固过程中,硫的溶解度低时残留在钢中的硫含量较高,钢中的S与Mn互相反应生成MnS。

钢中硫化物的形态和分布不同,分为三类。I类:球状,无规则分布,夹杂物为单相或两相,存在于不用铝脱氧的钢中;Ⅱ类:沿晶界分布或呈扇状分布,存在于用少量铝脱氧的钢中;Ⅲ类:块状,无规则分布,存在于加铝量高且有残铝的钢中。

大量工业试验表明,采用各种措施可将钢中的硫含量降到较低的程度,可一定程度上避免或减少硫化锰的生成。对于不同的硫含量,在凝固过程中,硫化锰都在液相中析出。液相中析出硫化锰时的凝固分率与硫含量有关。钢中硫含量越高,则液相中析出硫化锰时的凝固分率越低,硫化锰在凝固过程中析出得越早。总体上,凝固时硫含量如降低到0.00 30%以下时,可明显降低硫化锰的形成。上述统计数据也能侧面验证这个问题。没有硫化锰夹杂物的钢水中硫含量为0.002%,说明硫含量低有助于抑制硫化锰的形成。

氧对钢中硫化锰的凝固过程影响非常明显,这是由于氧含量的变化影响硫在钢中的溶解度。氧高时,硫在钢中的溶解度低,硫化锰在较高温度下析出,即形成于钢液凝固的前期;当氧低时,钢液中硫的溶解度高,硫化物在钢液凝固末期析出,故存在于枝晶间和晶界。氧含量高、硫化锰沉淀和生长的温度范围大,它的尺寸就较钢液凝固末期析出的晶界硫化物大。

生产统计数据表明,A炉的氧含量明显高于B炉和C炉的氧含量。因此,保持一定酸溶铝含量,将有助于保持较低氧含量,从而抑制硫化锰的生成。目前看0.008%~0.015%的铝含量是较为合理的。

此外,过热度过高,浇速过快也是导致硫化锰形成及偏聚的重要原因。 A炉的过热度明显高于其他两炉的过热度,应适当降低,可降低10℃。

3.2 铝钙镁类夹杂形成及控制

从精炼到中包过程,夹杂物主要以脱氧产物为主。VD结束时,夹杂物主要是铝酸钙复合夹杂。能谱分析发现含镁,表明夹杂物另有来源。分析认为有两种可能性:一为耐材,钢包塞棒的材质为镁质;二为钢渣,钢渣中含有较高的氧化镁。浇注后期,塞棒失控,导致钢水全部进入锭模内,可以判断钢渣进入钢中可能性极大, 进而与原来的脱氧产物形成了复杂的共生夹杂物。若棒头脱落,也会导致含镁质材料进入钢中,进而形成含氧化镁的钙铝酸盐。

3.3 硅锰铝钙酸盐类夹杂形成及控制

此缺陷出现在近表面,夹杂尺寸较大,机加工后表面肉眼可见。根据现场实际情况看,源于脱氧产物的可能性很小。分析认为,由于中包材质为硅质,硅质耐材易熔损脱落,并与钢中的铝酸钙碰撞结合,形成大颗粒夹杂。

大颗粒的夹杂物主要为氧化物,来源复杂,多数情况下为外来夹杂物和高温钢水沉淀的内生夹杂物。受耐材、炉渣、空气氧化等影响越大,颗粒尺寸越大。大颗粒夹杂在很多情况下都含有氧化钙,钢渣是大颗粒夹杂的重要来源之一。其次如耐材熔损脱落、脱氧产物、二次氧化等也是大颗粒夹杂重要的来源。

大颗粒夹杂对钢锭的内部和表面质量都有重要的影响。

基于目前铝脱氧工艺的状况,认为上述大颗粒夹杂的来源应是耐材的熔损脱落,主要产生在浇注阶段。用铝脱氧时,生成各种复合的氧化物或α-氧化铝,大部分的脱氧产物能以固态从钢水中析出、聚集和碰撞上浮。而在浇注过程中生成的夹杂物和凝固之前形成的聚集夹杂物难以排出。

铸锭过程中,耐材在氧化铁、氧化锰等助溶剂的影响下,易加速熔损,温度越高,或钢液的氧含量越高,耐材越容易熔损。含锰高的钢液对耐材的浸蚀较大,可生成硅锰酸盐,若铝足够高时,进一步生成硅铝锰酸盐。有时,含锰高的钢水在空气中二次氧化也可生成硅铝锰酸盐。上述硅铝锰酸盐的产生有时很难区分来源。

4 主要措施

(1)提高出钢碳含量,避免或杜绝出钢过氧化,减少炉后脱氧的负担。

(2)要规范用铝,避免后期大量加铝,提高Als和全Alt比值,进一步加强脱氧效果。

(3)保证钙处理效果,它对钢锭纯净度有很大的影响。现场有一段时间,硅钙线质量不好,而这段时间内出现的问题明显多于其他时间段。华中理工大学乔学亮等人的研究表明:在长条状的硫化物夹杂中几乎没有钙的存在;当硫化物中钙含量逐渐增加时,其形态向纺锤形靠近,说明钙可使硫化物形态得到改善。钙使钢中A12O3夹杂物尽可能的转化为低熔点的12C·7A,或使圆球状铝酸钙外层包覆(Ca、Mn)S,促使其长大上浮,提高钢液的洁净度。应避免大颗粒、脆性、形状不规则或条带状夹杂物残存于钢中,防止夹杂物在钢热加工过程中造成的应力集中。

(4)精炼期间,注意夹杂物的上浮去除效果。合理控制氩气软吹的流量,禁止钢液面裸露和剧烈搅动翻腾,避免二次氧化。合理控制软吹氩气的时间,避免过长和过短。

(5)合理控制精炼渣的炉渣碱度,保证炉渣的物理化学性能,提高夹杂物的吸附效果。二元碱度要控制在3.5以上,同时控制好炉渣流动性。

(6)要注意钢包的烘烤效果,精炼要避免用高温钢水来弥补钢包吸热所致的温度损失,以减少来自耐材的污染。

(7)铸锭等的准备工作要精细,杜绝耐材等杂物进入锭模内。

(8)提高塞杆控流能力,避免开浇自流和浇注末期关闭不严。提高耐材质量和装配质量。

(9)改进包衬耐材质量及材质。一是提高现有耐材质量,提高耐材抗浸蚀和冲刷的能力;二是优化材质结构,从源头减少耐材的熔损剥落。

(10)控制合适的过热度,避免高过热度或低过热度出现。一是应加强钢包等烘烤效果;二是要加强协调生产组织,合理安排坐包吊包时间,避免过早坐包,进而导致钢包温降难以控制。

(11)合理控制浇注速度。过低过高的浇注速度都会对铸坯的内外部质量产生不好的影响。

(12)做好氩气保护浇注。改进氩气保护装置,提高保护效果。

(13)要有合适的留钢量,避免下渣。不能为了追求钢水收得率,将包内的留钢量控制得很低。合适的留钢量可以减少卷渣下渣的几率。

(14)不断优化锭型结构。促进凝固组织的改善,减轻夹杂物对钢质量的不利影响。

5 结束语

(1)完全消除钢中的夹杂物在现有的炼钢技术条件下是做不到的。但是,尽量的减少夹杂物的数量,改善夹杂物的形态及分布是可以做到的。

(2)钢锭内大型非金属夹杂物主要来源于脱氧产物,其后依次是二次氧化、钢包渣、中间包衬等。 大部分非金属夹杂物来源并不单一,有多种来源并在钢液中相互碰撞集聚长大。多数是由脱氧产物和多种熔渣及耐火材料相互吸附聚集而形成的复合夹杂。

(3)重点要做好精炼脱氧、夹杂物变性处理和上浮去除。同时要杜绝钢水的二次氧化,保证浇注系统的清洁,减少外来夹杂物,如炉渣、炉衬耐材的卷入和脱落。

[1] 李代锺.钢中的非金属夹杂物.北京:科学出版社,1983.

[2] 潘宁,等.特殊钢中硫化锰夹杂物析出行为的研究.冶金研究,2007.

[3] 王硕明,等.不同T[O]条件下钢中夹杂物的来源及特点.2007中国钢铁年会论文集.