杠杆断裂原因分析

张瑞锋 郭君峰

(1.中国第一重型机械股份公司理化检测中心,黑龙江 161042;2.中国第一重型机械股份公司重装事业部,黑龙江 161042)

某公司生产的一支材质为38CrMoAl的杠杆,在工作周期不长的情况下,设备突然制动导致杠杆与从动轮接触的工作面发生断裂。为查明断裂原因,利用杠杆较小的断裂部分进行失效分析,见图1。

图1 断裂杠杆宏观形貌Figure 1 The macroscopic appearance of fractured lever

1 理化检验

1.1 宏观观察

观察断裂杠杆发现,断裂部位位于杠杆驱动接头与主杆过渡的圆弧部位,基本是整个外边缘的最低点。观察接头的断面发现,断面相当平整,其边缘也没有明显的塑性变形,属于脆性结晶状断口。根据裂纹扩展痕迹的逆指方向汇聚于尺寸较小的断口边缘判定,该区域为断口的断裂源

(见图2),但未发现明显的缺陷。经测量,断口的尺寸为15 mm×10 mm,基本可确定为断裂样品的最小尺寸部位。

1.2 断口电镜分析

断口在电镜下的低倍形貌与肉眼宏观下观察无明显的区别,但裂纹源所处的断口边缘位置与基体形貌存在一定的区别,其形貌相对于基体较为致密,范围为边缘向里延伸约0.4 mm,而其两侧边缘未发现这样的致密区。经查,杠杆表面经过渗氮处理,而后其尺寸较宽的平面经机加工后进行喷磷处理,其目的是防止工件锈蚀,所以出现上述观察情况。瞬断扩展痕迹的逆指方向汇集于渗氮层内(见图3),即工件是以渗氮层为起始源发生断裂的。

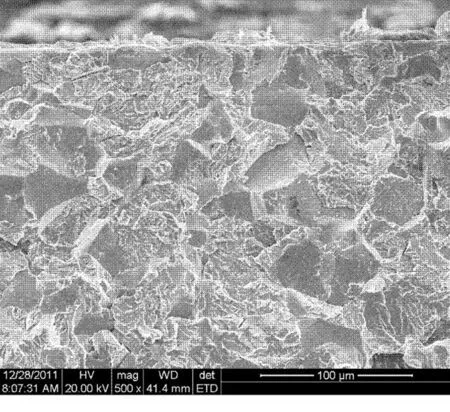

进一步放大观察断口,发现在断裂源存在数条类似“冰糖块”的沿晶裂纹特征形貌,呈多面体形态,且多数小面很平直,很少有类似“鼓包”的圆滑面形成,见图4。裂纹全部起始于断口渗氮层的外边缘,大部分终止于渗氮层深内部,有的可到达渗层的底部,最大长度约0.4 mm。可以看出,有些裂纹已经贯穿整个渗氮层。此外,断裂源其他区域形貌为呈碎块状的准解理特征,且与沿晶裂纹相间分布。瞬断扩展区(基体)的微观形貌(见图5),为脆性解理加少量准解理,有少量的二次裂纹形成,但未发现明显的缺陷。在与断裂源垂直的两侧外边缘未发现上述裂纹。在与断裂源相对的边缘由于受到工件断裂发生时的挤压作用,即使存在沿晶裂纹,其特征形貌也会被破坏,所以不做参考。

图2 断口宏观形貌Figure 2 The macroscopic appearance of the fracture

图3 扫描电镜下的低倍形貌Figure 3 The macroscopic appearance under SEM

图4 断裂源局部微观形貌Figure 4 The microscopic appearance of local fracture source

图5 瞬断区微观形貌Figure 5 The microscopic appearance of transient fracture zone

图6 断裂边缘组织及晶粒Figure 6 Microstructure and grain size of crack edge

图7 部分渗氮层(灰色带)Figure 7 Part of the nitrided layer (gray zone )

1.3 金相检验

将与断裂样品渗氮层垂直的面(窄面)进行机加工后,在保证断裂边缘的原始特征的情况下,制成金相试样。磨抛腐蚀后观察发现,边缘明显形成断续的沿晶粒边界发展的特征,见图6。将断口面制成金相试样,磨抛腐蚀后观察其渗层(见图7),渗层组织均匀性较好,层深无明显的变化,尺寸约0.1 mm,比电镜观察断口时测量的层深浅。这是由于在制作金相试样时,由于其外形不规则,加工较困难,不可避免的去除了一部分渗氮层。从图7可以看到,本应在最外层形成的ε相白亮层未显现,剩余黑色的部分为合金氮化物+回火索氏体。

2 分析与讨论

宏观观察结果表明,该杠杆发生断裂的部位在最薄弱区域,其抵抗外力的强度较其它区域差,尤其在瞬间启动或关闭时,该部位承受的冲击力更大。根据断口无塑性特征分析,断裂是瞬时发生的,而且起始于工件的表层,说明材料的脆性很大。由于薄弱区域的连接头与从动轮接触,即其圆弧表面为工作面,所以必须要求工作面有较高的硬度、耐磨性及抗疲劳性能,从而起到传动力的作用,渗氮处理就是这个目的。

电镜观察结果表明,工件断裂源位于渗氮层内,同时在断裂源发现数条深度不等的沿晶裂纹。可以判断,正是由于这些微裂纹导致工件的力学性能显著下降,其在工件的薄弱环节形成,加剧了断裂的发生。这种存在于渗氮层内的沿晶微裂纹,可能是在工件渗氮过程中产生的,也可能是材料本身在渗氮之前就已形成,但是从断口分析得出,在未经渗氮处理的表面(磷化面)未发现沿晶微裂纹,以及沿晶裂纹只形成于渗氮层内,基本可以排除后一种可能。

该杠杆采用气体渗氮工艺时,在渗氮炉中通入氨气进行分解得到氮原子,即发生以下反应:2NH3→2[N]+3[H]2。这种氮原子活性很强,容易被工件吸收,从而达到提高硬度的目的。但是,从上述方程式可以看出,在氨气分解产生氮原子的同时,会产生较多的氢,并在热处理过程中容易渗入钢中,使工件表面的氢含量显著提高,特别是在尖端或薄弱区域容易富集。由于工件表面的含氮量较高,耐回火性增强,所以当回火不足时,渗入工件次表面的氢就不能充分逸出,这时工件内部的氢容易在晶界富集。此外,在工件薄弱环节容易产生较大的应力集中现象,使晶界富集的氢沿晶界继续向内渗入,最终形成沿晶裂纹。该杠杆渗氮层内深度不等的沿晶微裂纹即为氢在不同内应力下作用的结果,是回火不充分的表现。

金相检验结果表明,在试样的外边缘发现断续的沿晶特征对应断口电镜下的相应特征。从显微组织分析,表层氮含量增加,耐回火性增强,导致工件在回火后显微组织中残余奥氏体量增多,使得显微组织转化不完全,在较低的温度下,不稳定的残余奥氏体会转变成马氏体,但马氏体却不能把富集于工件薄弱环节大量的氢保留在固溶体中。因此,它突然把氢释放出来,这样一来,所产生的应力就可以引起裂纹的发生。

氢脆是一个可逆过程,如果通过适当的热处理,把氢自金属内部驱出或消除氢在局部区域的聚集,则材料完全或部分地恢复原来的力学性能,避免氢脆断裂的发生。在具体的热处理工艺操作中,一般的做法是提高回火温度,延长回火时间,促使显微组织转化完全,使氢逸出,达到降低工件表层的氢含量。其次,淬火后的工件必须及时回火,这样就可以避免氢脆断裂的发生。

该杠杆的外形设计也存在不合理的现象,其驱动接头与主杆过渡圆弧部位曲率半径太小,会导致杠杆工作过程中在该部位产生较大的应力集中现象,使其综合力学性能变差,应适当增大圆弧部位的曲率半径或者避免这种过渡圆弧的设计,这要视杠杆与从动轮的具体装配情况而定。

3 结论

(1)位于杠杆驱动接头与主杆过渡的圆弧部位发生断裂,主要是由于气体渗氮过程产生的氢在该区域聚集,在回火不足的情况下,氢未充分逸出,并沿晶界聚集,形成氢脆微裂纹,导致杠杆在后期使用过程中在微裂纹区域产生较大的应力集中,最终发生断裂。其次,杠杆不合理的外形设计对其断裂也可能起到促进作用。

(2)建议在杠杆进行热处理时,提高回火温度或延长回火时间,促使显微组织完全转化,使氢充分逸出,尤其在薄弱区域,以达到降低工件表层氢含量,避免氢脆断裂发生的目的。此外,应适当增大驱动接头与主杆过渡圆弧部位的曲率半径或者避免这种过渡圆弧的设计,从而减轻在该区域产生的应力集中,提高工件的抗疲劳性能。

[1] 李烔辉. 金属材料金相图谱. 北京:机械工业出版社,2006.

[2] 束德林. 金属力学性能. 北京:机械工业出版社,1999.

[3] 孙智,江利,等.失效分析:基础与应用.北京:机械工业出版社,2005.