燕麦乳酶解加工工艺优化

路 威 林伟静 钟 葵 周素梅

(中国农业科学院农产品加工研究所,北京 100193)

燕麦(Avena sativa L.)为禾本科植物,在世界谷物生产中居第六位。与其他常见粮食作物相比,燕麦富含蛋白质、β-葡聚糖、不饱和脂肪酸、多酚等,在防治由高血脂引起的心脑血管疾病、控制人体血糖以及减肥等方面的功效已经得到广泛认可,美国食品药品管理局(FDA)于1997年公布燕麦“具有降低心脏病风险”的功能[1]。

目前,我国大部分燕麦被加工成为燕麦粉,燕麦片以及燕麦饼干[2]。这些产品并没有彻底解决燕麦食品品种单一、适口性差等问题。谷物的饮料加工是谷物加工的新方向,燕麦相比于其他谷物含有更多的β-葡聚糖与脂肪,这些特征赋予燕麦较好的乳化特性[3]和特殊的香气[4],为研制燕麦乳奠定了一定的物质基础。

国外燕麦乳的加工技术已经十分成熟[5],其主要工艺为将淀粉酶解成小分子,代表产品为瑞典产Oatly!有机燕麦饮料,澳大利亚产Pure Harvest!有机燕麦乳。与国内目前普遍存在的燕麦浓浆产品相比,此类产品口感更类似牛奶,不添加稳定剂,甜味剂。

国内关于燕麦乳工艺的研究中,对工艺步骤已有部分探讨[6],但现有研究限于单独考察液化与糖化过程,忽视了液化与糖化之间的联系,且仅选取单一的评价指标,不能全面描述燕麦乳品质。本研究拟利用微波前处理,将酶解过程分为液化和糖化两步生产燕麦乳,拟通过多指标正交试验优化酶解工艺,获得营养与感官品质与国外产品类似的燕麦乳。

1 材料与方法

1.1 材料和试剂

品燕1号:山西省农科院资源品质所;中温淀粉酶,葡糖淀粉酶,支链淀粉酶:诺维信公司;牛奶、椰奶、杏仁露,市售;3,5-二硝基水杨酸,NaOH,丙三醇:北京化学试剂厂;醋酸锌,亚铁氰化钾:国药集团化学试剂有限公司。

1.2 仪器设备

YP2001N天平:上海精密科学仪器与限公司;T-214分析天平:北京赛多利斯仪器系统有限公司;HR2006搅拌机:飞利浦电子香港有限公司;JMS-30A胶体磨:廊通机械有限公司;NN-GS597M微波炉:上海松下微波炉有限公司;THZ-82A水浴恒温振荡器:金坛市荣华仪器制造有限公司;DHG-9240A电热恒温鼓风干燥箱:上海精宏实验设备有限公司;TU-1900双光束紫外可见分光光度计:北京普析通用仪器有限公司;乌氏黏度计:台州市椒江区玻璃仪器厂;Kieltec Analysister全自动凯氏定氮仪:FOSS仪器有限公司;BT-9300激光粒度仪:沈阳百特仪器公司。

1.3 试验方法

1.3.1 制作工艺

燕麦→清洗→浸润→微波处理→制浆→液化→糖化→过筛→均质→灌装→灭菌→燕麦乳

1.3.2 微波处理

燕麦经清洗后沥干水分,置于微波炉中。控制微波条件:微波载物量33.3 W/g,设置微波处理1、2、3、4 min,考察燕麦籽粒的含水量、气味及颜色的变化情况。

1.3.3 料液比

设置料液比(质量比)1∶6,1∶7,1∶8,1∶9 制浆,使用相同工艺制成燕麦乳成品,选取总固形物含量、蛋白质含量为指标评价料液比对燕麦乳品质的影响。

1.3.4 液化条件

待燕麦浆温度升至预定液化温度,加入中温α-淀粉酶,改变酶添加量、酶解温度、酶解时间。单因素试验水平设置:酶添加量 0.025%、0.05%、0.10%、0.15%;酶解温度75、80、85、90 ℃;酶解时间30、60、90、120 min。

1.3.5 糖化条件

液化完毕后使燕麦浆迅速降温至60℃,添加预配复合糖化酶(葡糖淀粉酶,支链淀粉酶),改变酶用量、酶解时间。单因素试验水平设置:酶添加量0.025%、0.05%、0.1%、0.15%;酶解时间 30、60、90、120 min。

1.3.6 酶解正交试验

选取还原糖含量、黏度评分、蛋白质含量为评价指标,设计5因素4水平多指标正交试验[7-8]。

随机选取20人进行感官试验,确定还原糖含量、黏度评分、蛋白质含量对燕麦乳品质影响程度的权重比例,计算3者加权平均数得到综合分。

1.3.7 分析方法

总固形物含量=(100-水分)×100%,水分依照GB 5009—2010测定。黏度评分=1/|相对黏度-3.3|,相对黏度 =t1/t0,其中 t1为25 ℃下燕麦乳流过乌氏黏度计的时间,t0为25℃下纯水流过乌氏黏度计的时间,作为标准常数。蛋白质含量,依照GB 5009—2010测定,氮转换系数为5.83。还原糖含量使用 DNS 法测定[9-10]。

1.4 数据处理

采用Microsoft Excel进行数据整理,用DPS软件进行正交试验分析,试验重复次数n=3。

2 结果与讨论

2.1 微波处理对燕麦乳品质的影响

微波处理的目的是灭酶和产香。燕麦籽粒经清洗后放置一段时间浸润,在33.3 W/g微波条件下处理。处理1 min后燕麦籽粒仍然存在蛋白腥味,处理3 min后燕麦略带烘焙味,色泽没有明显变化,微波处理5 min后,燕麦的气味由香甜变为焦糊,燕麦颜色迅速变深至炭化,品质劣变。加热过程中脂肪降解和美拉德反应是产生香气的重要原因[11],使用微波处理3 min制得的燕麦乳兼具燕麦和玉米香气,风味良好,即燕麦脂肪的氧化程度适中。籽粒含水率为20%~25%时微波处理25 s,燕麦的残存酶活已降至3.3%[12],本试验的处理条件均优于该研究,可以保证灭酶效果。综合以上分析,在微波载物量为33.3 W/g条件下,确定微波处理时间为3 min。

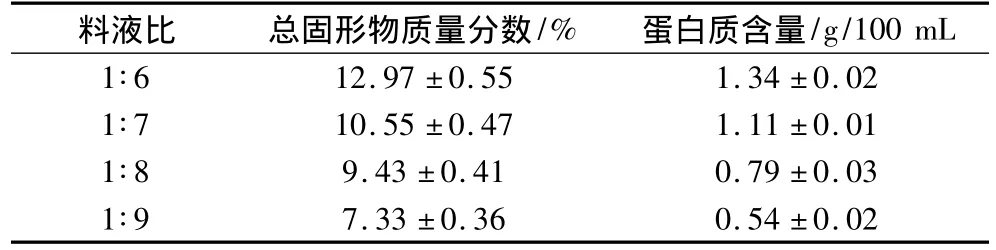

2.2 料液比对燕麦乳品质的影响

料液比是影响产品得率、风味口感的重要因素。随着料液比降低,燕麦乳的相对黏度、总固形物含量、蛋白质含量逐渐减少。本研究参考国外相关产品品质,综合燕麦乳的营养(蛋白质含量≥1 g/100 mL)、口感及后续工艺条件,选择较适宜的料液比为1∶7(见表1)。

表1 料液比对燕麦乳品质的影响

2.3 酶解工艺的优化

燕麦浆中包含两种不稳定的大分子:淀粉、蛋白质。淀粉会在燕麦乳贮藏过程中重新聚集回生,而蛋白质则会在热加工过程中发生变性聚集。利用α-淀粉酶内切淀粉分子中的α-1,4-糖苷键,将淀粉生成小分子糊精,减轻由于淀粉分子重新聚集回生带来的凝沉和失稳现象。有报道认为燕麦蛋白的变性温度为98.21℃[13],而液化过程通常需要在较高温度下进行,无法避免蛋白质发生变性反应,只能通过优化反应条件减轻这种变化。

另外,黏度偏高是燕麦浓浆适口性差的主要原因,对淀粉进行酶解处理可降低黏度以改善口感。由Stokes定律知粒子自然沉降或上浮的速度与粒子半径的平方和两相间的比重差成正比,与液体黏度成反比[14],黏度降低在某种程度上不利于体系的稳定,所以需要寻找恰当的酶解程度,在获得产品口感的同时保持体系的稳定性。

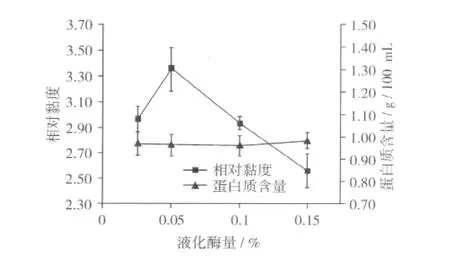

2.3.1 液化工艺

由图1可以看出,在0.025%~0.15%的酶添加量范围内,酶量多少未显著影响体系中的蛋白质含量,但对体系黏度影响明显,在加酶量为0.05%时出现峰值黏度。在综合液化效果与体系稳定性的前提下,选取较低黏度范围内的最大黏度值作为适宜的黏度值,因此选取0.05%加酶量。

图1 液化酶添加量对燕麦乳品质的影响

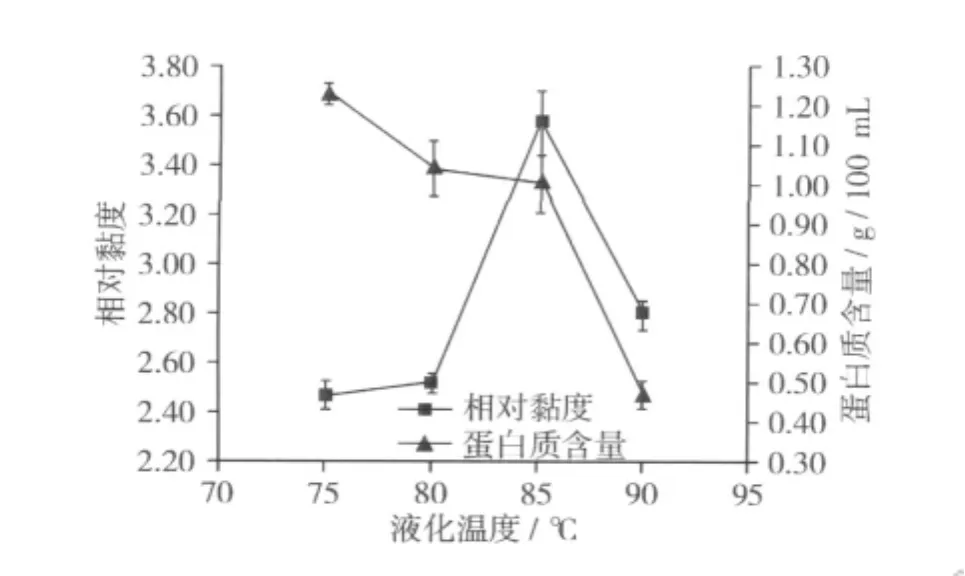

试验选择中温液化酶进行液化是为了减轻体系中蛋白质的变性程度,维持体系稳定并保留较多蛋白质。由图2可知,液化温度为85℃时燕麦乳的相对黏度达到最大值3.53;蛋白质含量随着液化温度的升高逐渐降低,90℃与85℃相比下降幅度达到50%。综合考虑液化效果及蛋白质稳定性,初步选取85℃为液化适宜温度。

图2 液化温度对燕麦乳品质的影响

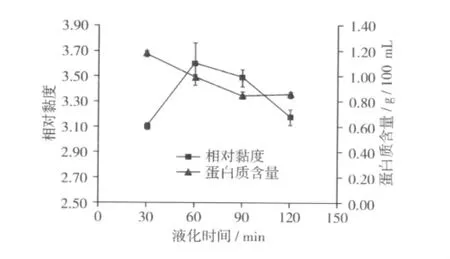

液化处理60 min时燕麦乳相对黏度值达到3.60(图3),蛋白质含量随着液化时间的延长逐渐降低。兼顾体系相对黏度、蛋白质稳定性及液化程度,初步选择液化时间为60 min。

图3 液化时间对燕麦乳品质的影响

2.3.2 糖化工艺

所选取糖化酶的适宜作用温度为60℃,该参数对体系相对黏度、蛋白质变性程度影响较小,故不再对糖化温度做研究。糖化复合酶可以同时降解α-1,4-糖苷键,α-1,6-糖苷键,糖化酶外切糊精分子生成麦芽糖,支链淀粉酶切断淀粉支链,进一步降解淀粉并降低体系黏度。

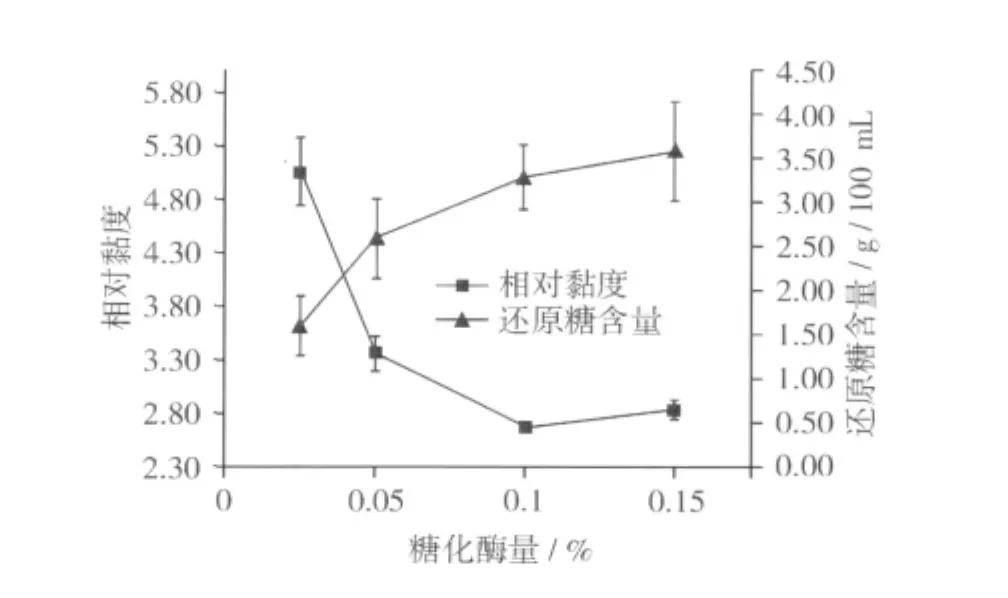

图4 糖化酶添加量对燕麦乳品质的影响

复合糖化酶的添加量对燕麦乳的相对黏度有较大影响,添加0.025%混合糖化酶后燕麦乳相对黏度为5.07,随着添加量增加至0.1%,体系相对黏度逐渐降低至2.70左右(图4),下降幅度达47%,说明支链淀粉酶可以在较低温度下降解淀粉,代替液化酶的部分作用。继续增加糖化酶用量,体系黏度和还原糖量的变化均趋于缓和。考虑到在0.05%附近发生较大变化,故选择选择0.05%为较优条件。

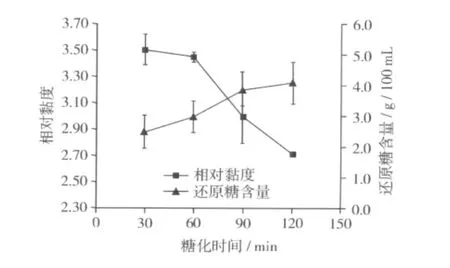

图5 糖化时间对燕麦乳品质的影响

由图5知,随着糖化时间的延长,燕麦乳的还原糖含量逐渐增加,燕麦乳的甜味逐渐增大;相对黏度下降说明体系中糊精的支链亦被切断,分子质量降低。相对黏度降低也伴随着体系稳定性下降,综合各因素,初步选择60 min为适宜糖化时间。

2.3.3 正交试验

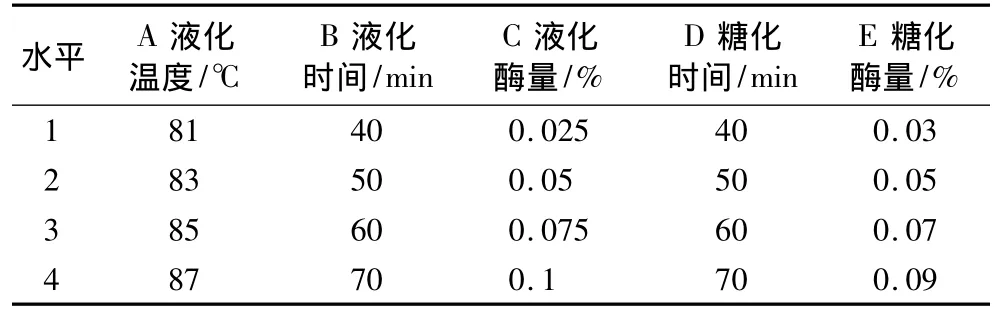

结合单因素试验结果,确定正交试验因素水平安排(表2)。

表2 酶解正交试验因素水平表

酶解型燕麦乳是复杂的混合体系,使用单一指标难以全面衡量其真实状态,必须根据各指标的重要性差异以及各指标之间的协调问题给出权重,综合评分后得到正交试验结果,确定最优工艺。

分析国外相关产品后发现相对黏度为3.3的燕麦乳稳定性较好、口感爽滑。借鉴国外成熟产品的品质特征,设置黏度评分 =1/|相对黏度 -3.3|,即相对黏度偏离3.3越大,产品品质越差。在感官试验中,有15人认为还原糖含量、黏度评分、蛋白质含量的加权比例为4∶3∶1能更好的描述燕麦乳的品质状态,且该比例与3者的标准差之比较为接近,亦能着重考察波动程度大的指标,故将该比例确定为各指标权重之比。

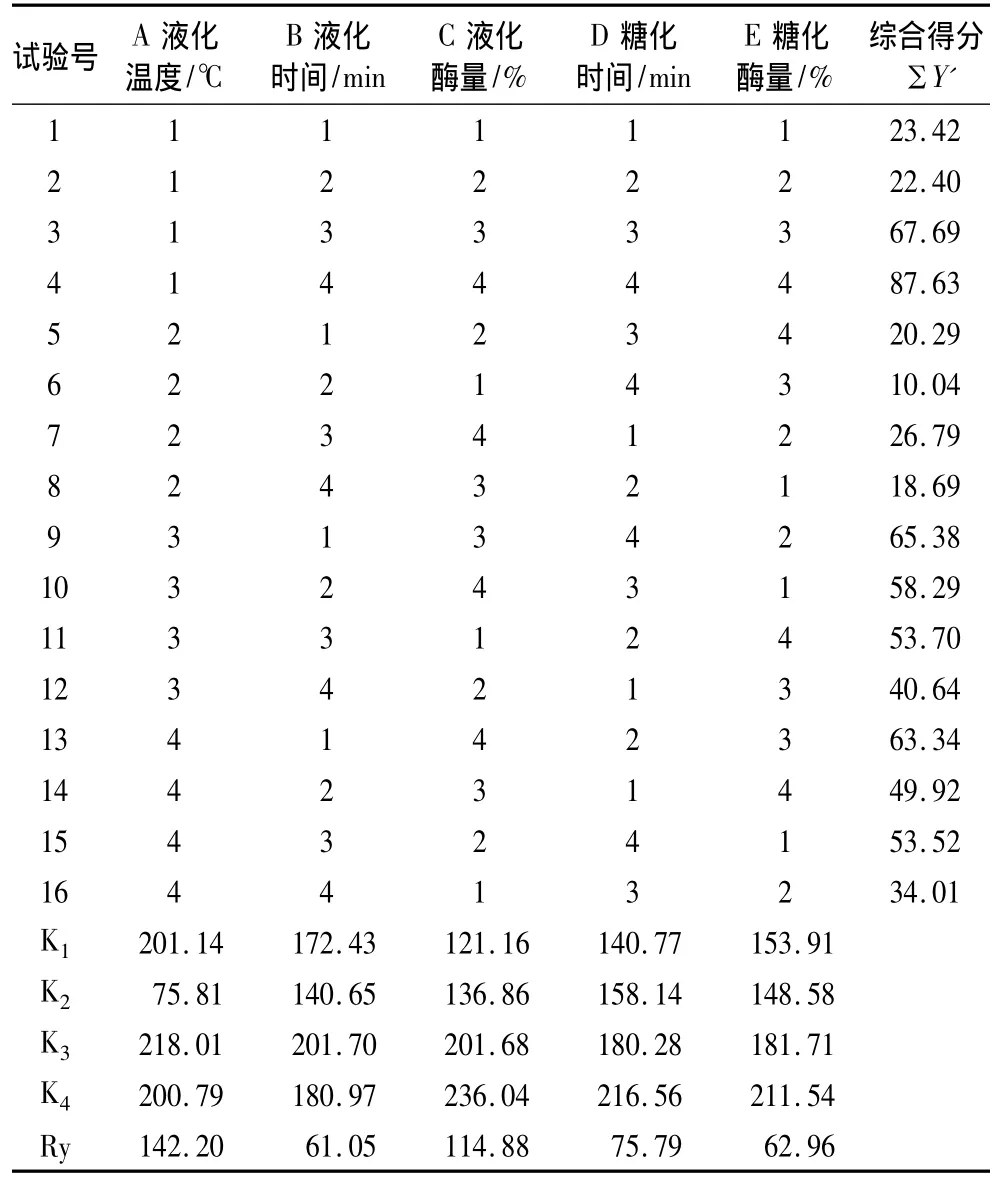

表3 酶解正交试验安排及试验结果

依据标准化公式及权重计算综合得分,分析多指标正交试验得到最佳方案为A3C4D4E4B3,各因素影响顺序为:液化温度>液化酶量>糖化时间>糖化酶量>液化时间。最佳工艺条件为:液化温度为85℃,液化酶量为0.1%,糖化时间为70 min,糖化酶量为0.09%,液化时间为60 min(表3),使用该工艺条件制得燕麦乳的品质指标见表4。

另参考林伟静等的报道[15],提取温度和时间对燕麦β-葡聚糖的提取率有较大影响。燕麦β-葡聚糖既是燕麦乳中重要的功能成分,又可以增加体系的黏度及乳化稳定性。在所有反应条件的组合中,正交试验的最佳条件具有较高温度,更有利于β-葡聚糖等功能成分的溶出。

由表4可知,以改进工艺进行加工,燕麦乳的相对黏度3.47、还原糖含量3.40 g/mL、总固形物质量分数10.03%、蛋白质质量分数1.37%,最大程度保留了总固形物和蛋白质,高于植物蛋白饮料中蛋白质质量分数需大于0.5%的行业标准[16],与市售椰奶及杏仁露等植物蛋白饮料相比,蛋白质含量更高;燕麦乳的黏度与甜度适中、口感爽滑且相对稳定,粒径范围与牛奶、椰奶、杏仁露相似,有可能保持较好稳定性。

表4 燕麦乳及同类产品品质比较

3 结论

3.1 利用微波预处理工艺对燕麦籽粒进行灭酶和增香处理,确定微波载物量33.3 W/g,时间3 min。

3.2 在单因素试验的基础上应用多指标正交试验优化酶解工艺,综合考虑体系黏度、蛋白质含量等因素确定工艺条件:液化酶量0.1%,液化温度85℃,液化时间60 min,糖化酶量0.09%,糖化时间70 min。

3.3 优化酶解工艺制得燕麦乳的蛋白质含量比市售椰奶、杏仁露高,风味口感与国外产品类似,体系相对稳定,未来发展前景看好。

[1]周素梅,申瑞玲.燕麦的营养及其加工利用[M].北京:化学工业出版社,2009:1-2

[2]路长喜,周素梅,王岸娜.燕麦的营养与加工[J].粮油加工,2008(1):89-92

[3]申瑞玲,王章存,姚惠源.燕麦β-葡聚糖的乳化性研究[J].食品与机械,2004,20(4):4 -5

[4]Dorota Klensporf,Henryk H Jeleń.Effect of heat treatment on the flavor of oat flakes[J].Journal of Cereal Science,2008,48(3):656-657

[5]Angeliki Oste,Tiantafyllou.Non -dairy,ready - to - use milk substitute,and products made therewith:US 6,451,369 B1[P/OL].2002 -09 -17[2012 -02 -23].http://www.google.com/patents/US6451369

[6]徐康,傅亮,孙颖莺,等.酶法制备燕麦乳饮料的工艺研究[J].食品与机械,2009,25(4):138 -140

[7]文小燕,刘力,徐德生.多指标正交试验法优选坎离颗粒提取工艺[J].中国实验方剂学杂志,2011,17(17):20-22

[8]Huahua Yu,Ronge Xing,Song Liu,et al.Studies on the hemolytic activity of tentacle extracts of jellyfish Rhopilema esculentum Kishinouye:Application of orthogonal test[J].International Journal of Biological Macromolecules 2007(40):276-280

[9]赵凯,许鹏举,谷广烨.3,5-二硝基水杨酸比色法测定还原糖含量的研究[J].食品科学,2008,29(8):534-536

[10]伍桃英,李梦怡.3种测定乳制品中乳糖含量方法的比较[J].食品与机械,2010,26(5):71 -74

[11]Bruechert LJ,Zhang Y,Huang TC,et al.Contribution of lipids to volatiles generation in extruded com-based model systems[J].Food Sci,1988(53):1444 - 1447

[12]钱科盈,任长忠,方毅,等.微波加热抑制裸燕麦脂肪酶活性研究[J].粮油食品科技,2008,16(4):44 -47

[13]王溯,陈季旺,田向东,等.燕麦分离蛋白的酶改性及其制品理化性质研究[J].中国粮油学报,2010,25(12):32-36

[14]孙严.植物蛋白饮料稳定性的改进措施[J].中国质量技术监督,2006,(6):43

[15]林伟静,吴广枫,王强,等.燕麦全粉中β-葡聚糖提取工艺优化[J].食品与机械,2010,26(1):121 -124

[16]QB/T 2300—1997,植物蛋白饮料,椰子乳(汁)[S].