应变速率对X80管线钢应力腐蚀的影响

程 远,俞宏英,王 莹,孟 旭,孙冬柏

(1北京科技大学 国家材料服役安全科学中心,北京100083;2北京科技大学 腐蚀与防护中心 表面科学与技术研究所,北京 100083)

随着石油天然气需求量的不断增加,安全运输开始受到广泛关注。高级别管线钢可以在保证安全的基础上降低成本、提高经济效益。因此,高级别管线钢已成为管线钢发展的一个重要趋势[1-3]。

管线钢应力腐蚀是长输管线的主要失效形式之一,它引起钢管机械强度显著下降,在毫无征兆的条件下发生失效,产生严重后果。传统意义上的SCC分为两种:高pH-SCC和近中性pH-SCC[4,5]。最早在美国发现的高pH-SCC属沿晶开裂,pH大约在8.0~10.5[6];在加拿大发现的近中性pH-SCC一般是穿晶型,pH 大约在5.5~8.0[4,7]。针对这两种类型的应力腐蚀,通常用NaHCO3+Na2CO3溶液研究高pHSCC,而研究近中性pH-SCC主要利用 NS4溶液[8-13]。但这些模拟溶液是否与实际情况相符仍然有待验证。此外,有研究针对少数几种典型土壤利用土壤模拟溶液进行研究[14-17],但这类研究相对较少。

我国的“西气东输二线”工程采用超过8000km的X80管线钢,工程沿线不同土壤环境对管线钢有重要影响。因此,研究X80钢在沿线土壤条件下的应力腐蚀具有重要意义。目前研究大多针对环境条件进行应力腐蚀研究,而针对力学因素研究较少。应变速率对X70钢应力腐蚀的影响已有相关研究存在[18,19],但对X80钢的影响研究很少。

本研究以“西气东输二线”工程使用的X80管线钢为研究对象,针对管道埋设地的我国西北部甘肃玉门地区的土壤环境,利用土壤模拟溶液研究不同应变速率对X80钢应力腐蚀的影响。

1 实验材料和方法

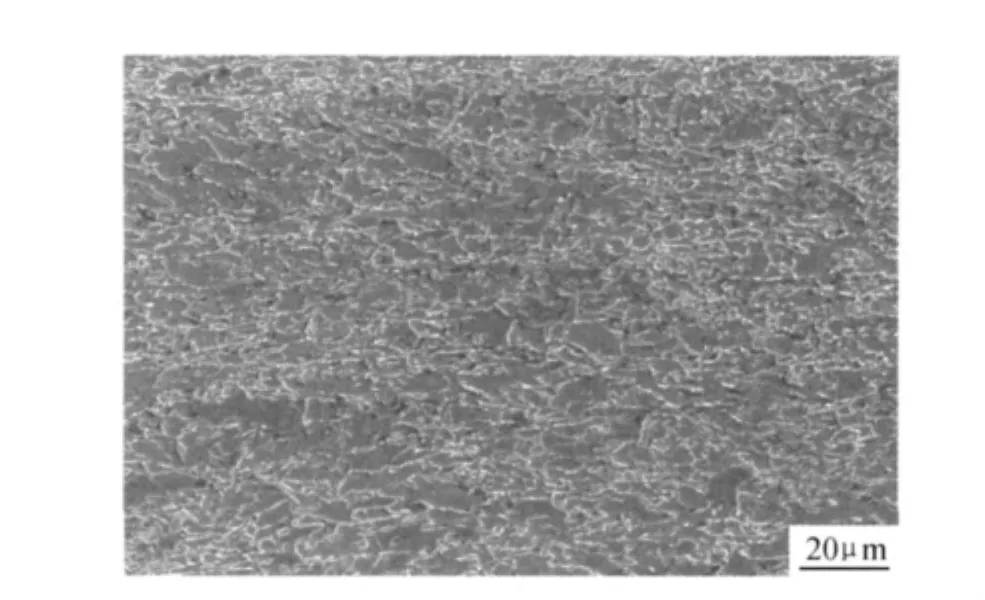

实验材料为我国“西气东输二线”工程使用的尺寸为φ1219mm×22mm的X80直缝埋弧焊管。钢的化学成分见表1,其室温力学性能分别为:屈服强度694MPa、抗拉强度754MPa、伸长率20.3%、断面收缩率72.5%。X80钢的微观组织主要为针状铁素体,如图1所示。实验用环境介质以“西气东输二线”管线经过的甘肃玉门地区碱性土壤为基础,对现场采集的土壤进行理化性质分析,根据理化分析结果,用分析纯化学药品和去离子水配制土壤模拟溶液,用醋酸或氢氧化钠调节溶液的pH值到9.06,模拟溶液成分见表2。

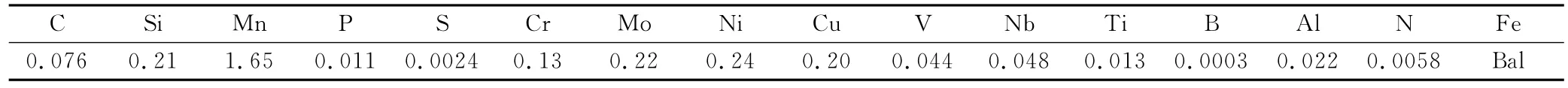

表1 X80钢化学成分 (质量分数/%)Table 1 Chemical compositions of X80pipeline steel(mass fraction/%)

图1 X80钢显微组织Fig.1 Microstructure of X80pipeline steel

表2 实验用土壤模拟溶液成分(g·L-1)Table 2 Chemical compositions of simulated soil solution(g·L-1)

慢应变速率拉伸试验(SSRT)所用的样品沿管线环向截取,以便和实际受力方向一致。样品尺寸如图2所示。拉伸采用三电极体系,铂电极为辅助电极,饱和甘汞电极(SCE)为参比电极,X80管线钢试样为工作电极。

图2 慢应变速率拉伸样品尺寸Fig.2 Dimensions of X80steel samples for SSRT

实验前,样品表面用砂纸由粗到细打磨到800#,打磨后用丙酮、去离子、酒精清洗去掉表面的油污后吹干待用。实验开始前预加300N的载荷,以便消除试验机内部及夹具的间隙。为了研究应变速率对应力腐蚀的影响,本次研究采用的应变速率范围为5.0×10-7~5.0×10-6s-1。应力腐蚀敏感性通过材料塑性的降低来表示,利用公式(1)来计算拉伸后样品的断面收缩率(Reduction in area)R。R = (1-S/S0)×100% (1)其中:S0表示样品拉伸前的面积;S表示样品拉伸后的面积。R的值越小,表示应力腐蚀敏感性越大。

实验结束后,用超声波清洗断裂试样,然后用扫描电子显微镜(SEM)对断裂试样进行断口形貌和断口侧面二次裂纹形貌观察。

2 实验结果

2.1 慢应变速率拉伸结果

对X80钢样品在不同应变速率下进行了慢应变速率拉伸试验,拉伸结果如图3所示,根据SSRT结果及公式(1)得到的不同应变速率下的断面收缩率如图4所示。

由图3可以看出,1.0×10-6s-1应变速率下曲线的应变最小,而2.0×10-6s-1应变速率下有最大的应变,其余应变速率下的应变居中。此外,由图3还可以看出,1.0×10-6s-1和2.0×10-6s-1应变速率下分别对应强度的最低值和最高值,其余不同应变速率条件下的强度值居中。

图3 X80不同应变速率下的应力-应变曲线Fig.3 Stress-strain curves of X80steel at different strain rates

图4表明不同应变速率的断面收缩率发生明显变化,各应变速率下的断面收缩率基本处在40%~60%之间。而X80钢在空气中不同应变速率拉伸时的断面收缩率基本保持在60%~66%。因此,不同应变速率下,X80钢在土壤模拟溶液中都表现出了一定的应力腐蚀敏感性,与断面收缩率变化相反,应力腐蚀敏感性存在以下关系:1.0×10-6s-1>5.0×10-7s-1>7.5×10-7s-1>3.5×10-6s-1>5.0×10-6s-1>2.0×10-6s-1。

2.2 断口形貌观察

不同条件下的慢应变速率拉伸试样断口形貌如图5所示。整体上看,不同应变速率的宏观断口都有不同程度的颈缩,而微观断口基本都以韧窝形貌为主,这代表不同样品的断裂仍然包括韧性断裂在内。但是,不同样品却表现出了一些有别于典型韧性断裂的特征。

应变速率较低的5.0×10s 和7.5×10s条件下,宏观断口颈缩程度小,局部出现少量裂纹,如图5(a-1),(b-1)。而图5(a-2),(b-2)微观断口的韧窝浅而扁平,有些位置韧窝不明显,断口上可以看到细小的微裂纹。这些结果表明X80钢在较低的应变速率下具有一定的应力腐蚀敏感性。图4显示其断面收缩率大约为45%,明显低于空气中的结果。

当应变速率为1.0×10-6s-1时,图5(c-1)宏观颈缩不明显,断口局部微裂纹较多。而从图5(c-2)可以看出,典型的韧窝形貌已经消失,部分区域出现类似河流花样的条纹,表明脆性断裂所占比重明显增加。图4显示该应变速率下的断面收缩率为40%,明显低于其他各个条件,应力腐蚀敏感性最高。

在2.0×10-6s-1,3.5×10-6s-1和5.0×10-6s-1较高应变速率下,图5(d-1),(e-1),(f-1)断口颈缩明显,而图5(d-2),(e-2),(f-2)有明显韧窝形貌,韧窝内有微孔存在,韧性特征明显。从图4可以看出,这些应变速率的断面收缩率都高于55%,接近空气中的结果(60%~66%),应力腐蚀敏感性较低。

2.3 断口侧面形貌观察

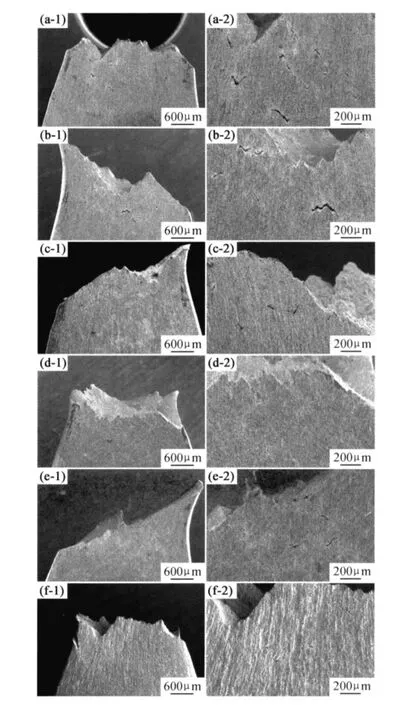

应力腐蚀的一个主要特征就是在主裂纹之外,会有二次裂纹的存在。二次裂纹的分布特点通常是:形核位置多、数量多、裂纹长短和大小不同。断口侧面二次裂纹也是评价应力腐蚀敏感性的重要标准。不同应变速率下进行慢应变速率拉伸,样品断裂后的侧面形貌如图6所示,图6中分别表示了断口侧面宏观形貌和微观二次裂纹分布情况。

当应变速率较低时(5.0×10-7s-1和7.5×10-7s-1),宏观侧面断口已经可以明显地看到大量的二次裂纹,断口局部呈现出“锯齿”状特征,如图6(a-1)和图6(b-1)所示。从图6(a-2)和图6(b-2)的微观断口形貌可以看出,在靠近主断口的位置,分布着大量的二次裂纹。二次裂纹数量较多,长短不一,不同二次裂纹之间已经出现了由于扩展而发生合并连接的特征,裂纹与受力方向近似成45°夹角。

当在1.0×10-6s-1应变速率下拉伸时,图6(c-1)和图6(c-2)的断口形貌与图6(a-1),6(b-1),6(a-2)和图6(b-2)相似,但是二次裂纹更加明显。说明1.0×10-6s-1应变速率的应力腐蚀敏感性略高于5.0×10-7s-1和7.5×10-7s-1,但差别不大,这也与图4反映出的断面收缩率相差不大的结果一致。

当应变速率高于1.0×10-6s-1时,6(d-1)、图6(e-1)和图6(f-1)的宏观断口形貌有明显颈缩,看不出明显的二次裂纹。而从图6(d-2),6(e-2)和图6(f-2)的微观形貌可以看出,二次裂纹虽然存在,但其分布小而少。高应变速率下的应力腐蚀敏感性普遍较低,这与图4中断面收缩率较高的结果吻合。

图6 不同应变速率下的断口侧面宏观(1)和微观(2)形貌(a)5.0×10-7s-1;(b)7.5×10-7s-1;(c)1.0×10-6s-1;(d)2.0×10-6s-1;(e)3.5×10-6s-1;(f)5.0×10-6s-1Fig.6 Macro(1)and micro(2)side surfaces of X80 steel at different strain rates(a)5.0×10-7s-1;(b)7.5×10-7s-1;(c)1.0×10-6s-1;(d)2.0×10-6s-1;(e)3.5×10-6s-1;(f)5.0×10-6s-1

3 分析和讨论

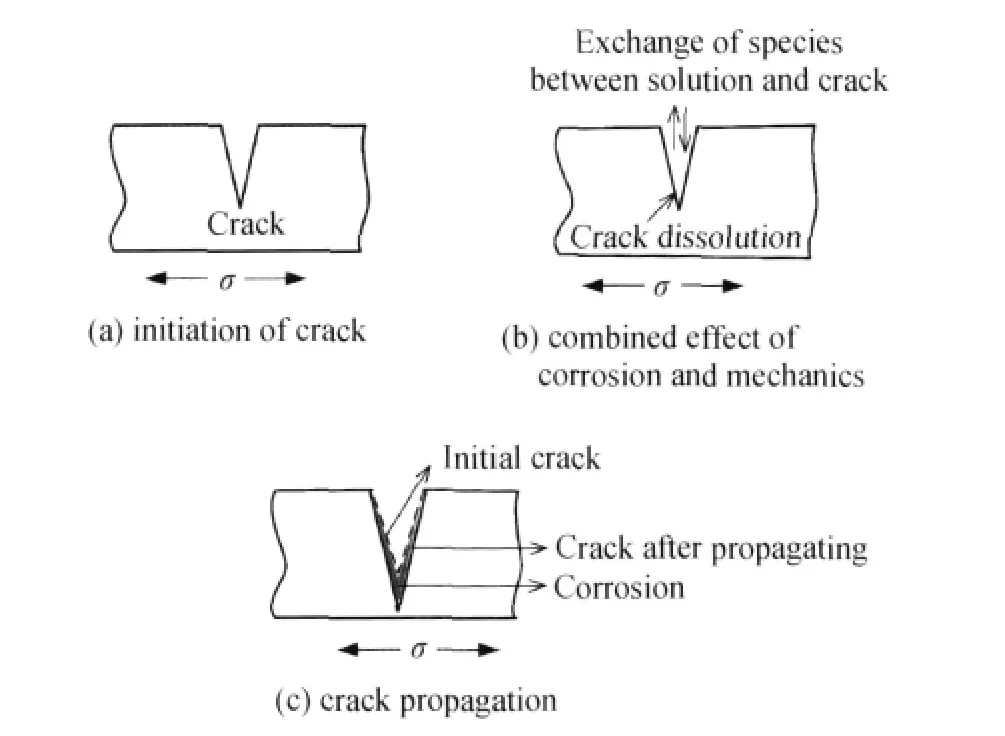

应力腐蚀是腐蚀和力学因素的综合作用过程。裂纹要充分扩展,必须保证裂尖发生溶解,同时溶解后的金属离子、腐蚀产物等能够顺利离开,保证裂纹区不被堵塞。应力的作用一方面保证裂纹内的物质离开而避免堵塞,另一方面使受腐蚀的裂尖不断被拉开,促进裂纹的扩展,同时裂尖不断张开会形成新的金属面,而新金属面又会继续腐蚀。腐蚀和力学相互促进和循环促进了应力腐蚀。

应力腐蚀的裂纹扩展发生过程可以简单地用图7表示。包括:(a)金属表面裂纹形核;(b)腐蚀和力学作用结合,腐蚀促进裂尖溶解,拉应力使裂尖张开产生新金属面接受腐蚀;拉应力使裂纹内外发生物质交换,保证腐蚀进行和裂纹通道畅通;(c)裂纹扩展,在这种综合作用不断循环发展下,裂纹不断发生扩展。不同速率下应力腐蚀敏感性的差异实际上就是由于不同应变速率对以上几个步骤影响程度不同造成。

图7 应力腐蚀的裂纹扩展发生过程Fig.7 Propagation of crack during SCC process

在敏感性最高的1.0×10-6s-1应变速率下,该应变速率基本能够保证裂纹内和本体溶液之间有足够时间进行物质交换,保证裂尖处持续发生溶解。同时,应变速率一方面及时的产生拉力作用,使裂尖在拉力作用下不断地有原子间的键合力断开而形成新的金属面并被腐蚀;另一方面使裂纹不断被打开,保证裂纹扩展通道的畅通。在综合作用下,裂纹扩展过程持续进行,增加了应力腐蚀敏感性。

应变速率为较低的5.0×10-7s-1和7.5×10-7s-1时,会发生如图8中①的过程。裂纹产生后,裂纹内的溶液与裂纹外的溶液有足够长的时间发生充分的交换,保证腐蚀过程的顺利进行,这在一定程度上能够保证裂尖部位不断地发生溶解。但是,较低的应变速率却不能够使裂尖及时的被拉开而产生新鲜的金属面。在这种情况下,萌生的裂纹一方面裂尖不断发生溶解,但力学作用又没有及时的保证裂尖不断张开,这样会造成部分裂纹尖端由于发生溶解而导致裂纹尖端变钝,这种裂尖的钝化作用在一定程度上减缓了裂纹扩展,降低了应力腐蚀敏感性。因此,在此较低的应变速率下,应力腐蚀敏感性相比1.0×10-6s-1条件下略有降低。从图6的二次裂纹形貌可以看出,应变速率较低时,二次裂纹比较清晰,裂纹较宽,可以认为这些二次裂纹产生后,由于应变速率较低,裂纹受到的腐蚀作用比较大。当应变速率高于2.0×10-6s-1时,会发生如图8中②的过程。力学作用开始逐渐变强。形核的裂纹在拉应力作用下同样会不断扩展而产生新的金属面。但是由于应变速率较高,裂纹尖端在没有足够的时间发生充分的腐蚀时,力学因素已经使得裂纹不断发生机械扩展。同时,较强的机械扩展使得裂纹内部和外部的溶液没有足够时间进行充分的物质交换,这在一定程度上又阻碍了裂尖的腐蚀。因此,腐蚀作用被抑制而导致裂纹腐蚀很少,而机械作用在较高的应变速率下又被不断加强,应力腐蚀的作用受到很大削弱,因而高应变速率下普遍出现了低的应力腐蚀敏感性。而从图6的二次裂纹形貌可以看出,应变速率较高时,二次裂纹比较小,说明二次裂纹在整个过程中受到的腐蚀作用比较弱,断裂主要由力学因素造成。

图8 不同应变速率的裂纹扩展过程Fig.8 Propagation process of crack at different strain rates

4 结论

(1)不同应变速率下的慢应变速率拉伸实验表明,应变速率对应力腐蚀敏感性有一定的影响,不同应变速率下的样品均表现出了一定的应力腐蚀敏感性。

(2)X80钢在1.0×10-6s-1应变速率下表现出最高的应力腐蚀敏感性。低于该应变速率时,应力腐蚀感性略有降低;高于该应变速率时,应力腐蚀敏感性明显降低。

(3)不同应变速率下,应力腐蚀敏感性存在差异的主要原因是:应力腐蚀过程中的裂纹扩展主要是一个腐蚀作用和力学作用的联合过程,这种联合作用导致了裂纹的不断扩展。只有在相对适中的应变速率下,腐蚀和力学作用会很好的彼此促进,增大应力腐蚀敏感性。应变速率较低时,腐蚀的作用超过力学作用而使应力腐蚀敏感性略有降低;而较高的应变速率下,力学机械作用为主导造成较低的应力腐蚀敏感性。

[1]黄志潜.国外输气管道技术的发展现状和几点建议[J].焊管,2000,23(3):1-20.HUANG Z Q.The development status of gas transmitting pipeline steel and steel pipe abroad and our suggestions[J].Welded Pipe and Tube,2000,23(3):1-20.

[2]黄志潜.X80级管线钢在高压大流量输气管道上的应用与发展前景[J].焊管,2005,28(3):1-10.HUANG Z Q.The application and development prospect of grade X80pipeline steel in high pressure large volume gas transmission pipeline[J].Welded Pipe and Tube,2005,28(3):1-10.

[3]庄传晶,冯耀荣,霍春勇,等.国内X80级管线钢的发展及今后的研究方向[J].焊管,2005,28(2):10-14.ZHUANG C J,FENG Y R,HUO C Y,et al.The development and its future research direction of grade X80pipeline steel in China[J].Welded Pipe and Tube,2005,28(2):10-14.

[4]FANG B Y,ATRENS A,WANG J Q.Review of stress corrosion cracking of pipeline steels in“low”and“high”pH solutions[J].Journal of Material Science,2003,38(1):127-132.

[5]MANFREDI C,OTEGUI J L.Failures by SCC in buried pipelines[J].Engineering Failure Analysis,2002,9(5):495-509.

[6]KENTISH P J.Gas pipeline failures:Australian experience[J].Corrosion,1985,20(3):139-146.

[7]CHENG Y F.Fundamentals of hydrogen evolution reaction and its implications on near-neutral pH stress corrosion cracking of pipelines[J].Electrochimica Acta,2007,52(7):2661-2667.

[8]GU B,LUO J L,MAO X.Transgranular stress corrosion cracking of X-80and X-52pipeline steels in dilute aqueous solution with near-neutral pH [J].Corrosion,1999,55(3):312-318.

[9]方丙炎,王俭秋,朱自勇,等.埋地管道在近中性pH和高pH环境中的应力腐蚀开裂[J].金属学报,2001,37(5):453-458.FANG B Y,WANG J Q,ZHU Z Y,et al.The stress corrosion cracking of buried pipelines in near-neutral-pH and high-pH solutions[J].Acta Metallurgica Sinica,2001,37(5):453-458.

[10]ZHOU J L,LI X G,DU C W,et al.Anodic electrochemical behavior of X80pipeline steel in NaHCO3solution[J].Acta Metallurgica Sinica,2010,46(2):251-256.

[11]GU B,LUO J L,MAO X.Hydrogen-facilitated anodic dissolution-type stress corrosion cracking of pipeline steels in near-neutral pH solution[J].Corrosion,1999,55(1):96-106.

[12]WANG J Q,ATRENS A.SCC initiation for X65pipeline steel in the high pH carbonate/bicarbonate solution [J].Corrosion Science,2003,45(10):2199-2217.

[13]ASAHI H,KUSHIDA T,KIMURA M,et al.Role of microstructures on stress corrosion cracking of pipeline steels in carbonate-bicarbonate solution[J].Corrosion,1999,55(7):644-652.

[14]LIANG P,DU C W,LI X G,et al.Effect of hydrogen on the stress corrosion cracking behavior of X80pipeline steel in Ku’erle soil simulated solution[J].International Journal of Minerals,Metallurgy and Materials,2009,16(4):407-413.

[15]ZHANG L,LI X G,DU C W,et al.Effect of applied potentials on stress corrosion cracking of X70pipeline steel in alkali solution[J].Materials and Design,2009,30(6):2259-2263.

[16]LIU Z Y,ZHAI G L,LI X G,et al.Effect of deteriorated microstructures on stress corrosion cracking of X70pipeline steel in acidic soil environment[J].Journal of University of Science and Technology Beijing,Mineral,Metallurgy,Material,2008,15(6):707-713.

[17]LIANG P,LI X G,DU C W,et al.Stress corrosion cracking of X80pipeline steel in simulated alkaline soil solution[J].Materials and Design,2009,30(5):1712-1717.

[18]张亮,李晓刚,杜翠薇,等.应变速率对管线钢在碱性溶液中应力腐蚀行为的影响[J].钢铁研究学报,2009,21(10):55-59.ZHANG L,LI X G,DU C W,et al.Effect of strain rate on stress corrosion cracking behavior of pipeline steel in simulated alkali solution[J].Journal of Iron and Steel Research,2009,21(10):55-59.

[19]孙齐磊,曹备,吴荫顺.应变速率对X70管线钢应力腐蚀行为的影响[J].钢铁研究学报,2009,21(9):51-55.SUN Q L,CAO B,WU Y S.Effect of strain rate on stress corrosion cracking behavior of steel API-X70[J].Journal of Iron and Steel Research,2009,21(9):51-55.