热加工对430铁素体不锈钢“金粉”现象的影响

邵泽斌,陈海涛,郎宇平,朱心昆

(1昆明理工大学 材料科学与工程学院,昆明 650093;2钢铁研究总院 结构材料研究所,北京 100081)

AISI 430(1Cr17)作为铁素体不锈钢的代表,广泛应用于汽车、厨房、家电、建筑、环保等各个领域,是一种资源节约型不锈钢。很多铁素体不锈钢的应用场合,对表面质量都有较高的要求。在生产过程中,表面质量控制已经成为一个重要的生产指标,直接影响着铁素体不锈钢成品的性能和质量。

“金粉”是一种不锈钢的表面缺陷,其宏观表象为,在冷轧后的带钢表面出现点状发亮花纹,伴随着表面细小颗粒的脱落。用肉眼即可观察到闪亮的粉末,因此也叫“脱粉”。“金粉”的出现对铁素体不锈钢的表面质量造成了严重的危害和影响。

“金粉”现象的出现与不锈钢的晶间腐蚀有着直接的关系[1-4]。国内在生产410S不锈钢冷轧带时,也出现过类似的“砂金”缺陷,且无法手工研磨去除。产生这一现象的原因是不锈钢在热轧或热轧后冷却过程中受到了敏化,随后在酸洗时产生了晶间腐蚀,冷轧后的材料表面出现“金粉”。在这种材料表面贴上胶带,揭下时就会见到材料表面闪闪发亮,在胶带上也黏附着细小的颗粒。特别是当热轧后的退火温度和速率提高时,会加快热轧卷材的冷却速率而更容易产生敏化。同时,晶间腐蚀容易导致的材料表面凹凸不均,会造成冷轧时钢材表面产生迭皮,使“金粉”现象更为严重。

由于晶间腐蚀很难检测,一旦发生将会对构件造成严重的破坏。20世纪80年代以来,电化学动电位再活化(EPR)法成为检测晶间腐蚀的重要方法,具有快速、无损、可用于现场的特点[5]。随着EPR技术的发展,在单环法的基础之上国外研究者利用改进的双环-电化学动电位再活化(DL-EPR)法更准确地检测了奥氏体、双相不锈钢的晶间腐蚀敏感性[6,7]。

本工作研究了晶间腐蚀敏感性与不锈钢表面“金粉”缺陷的关系,通过Gleeble 3800热模拟机研究了在不同的变形温度、冷却速率,以及变形后的不同温度处理的热加工工艺对晶间腐蚀敏感性的影响;利用DLEPR法检测430铁素体不锈钢的晶间腐蚀敏感性。

1 实验材料和方法

1.1 实验材料

实验所用材料为430铁素体不锈钢热轧板卷,其主要成分见表1。

表1 430铁素体不锈钢的化学成分(质量分数/%)Table 1 Nominal composition of the 430ferritic stainless steel(mass fraction/%)

1.2 “金粉”现象的验证

为了验证冷轧带出现的“金粉”缺陷是由于热轧板产生的晶间腐蚀所导致的,在实验室选用实际生产的厚度3.0~4.5mm的热轧板进行实验。将试样进行950℃×10min的敏化处理。随后将部分试样放入沸腾的硫酸+硫酸铜+铜屑溶液中,对晶界进行选择性腐蚀2~16h[8]。将原始试样和敏化过的试样进行5~6道次的冷轧,每道次变形量为25%~30%,轧至0.4mm以下,观察表面状况。

1.3 模拟热轧和卷取的实验

模拟热轧的试样从12mm厚热轧板上采用线切割制取。试样规格为φ8mm×11mm,两端和侧面磨至Δ7。通过Gleeble 3800热模拟机进行模拟热轧的实验,热变形工艺参数如图1。试样的初始加热温度为1170℃,变形温度为1030℃,变形量为30%左右;随后在不同温度下进行2道次压缩变形,变形量都为25%左右;最后采用不同冷却速率进行冷却。

图1 模拟热轧工艺的Gleeble实验流程Fig.1 The hot rolling process of Gleeble simulation test

对热轧后的试样进行模拟卷取工艺的处理,在500~800℃不同温度下保温4h后水冷。

1.4 晶间腐蚀敏感性的检测

对各组试样进行双环-电化学动电位再活化法(DLEPR)实验,检测其晶间腐蚀敏感性。不锈钢的钝化再活化特性与钝化膜中的主体合金元素的含量及膜的特性有关:在钝化状态下,钢的表面将形成一层完整、致密的钝化膜,经过敏化后,因晶界贫铬,形成的钝化膜是不完整的;在外加电位回扫到再活化区时,不完整的钝化膜将优先受到腐蚀,再活化电流增高。DL-EPR实验就是利用这一性质来测定不锈钢的敏化程度[9]。

实验装置和试样制备如图2所示[10]。试样均用各号砂纸依次打磨至1000号砂纸,再通过金相抛光机抛光。实验时,先在容器中注入约800mL溶液,加热至实验温度后保持恒温。在试样放入前30min往溶液中通入纯氮气以除氧,并在测试过程中保持适量供气。

实验所用溶液为0.05mol/L H2SO4+0.10mol/L Na2SO4+1mmol/L KSCN,测试温度为(30±2)℃。试样在开路电位停留5min后进行扫描,所有试样从开路电位扫描到+800mV后回扫。正扫速率(Forward Scan)Vf为5.0mV/s;反扫速率(Reverse Scan)Vr为1.67mV/s。DL-EPR法通过测定活化电流Ia和再活化电流Ir,以其比值Ra=Ir/Ia×100%作为判据,再活化率Ra的数值越高,晶间腐蚀敏感性也越高[11]。

2 实验结果

2.1 “金粉”现象

图2 DL-EPR实验容器及试样制备方法Fig.2 Schematic diagram of the DL-EPR polarization cell and the specimen

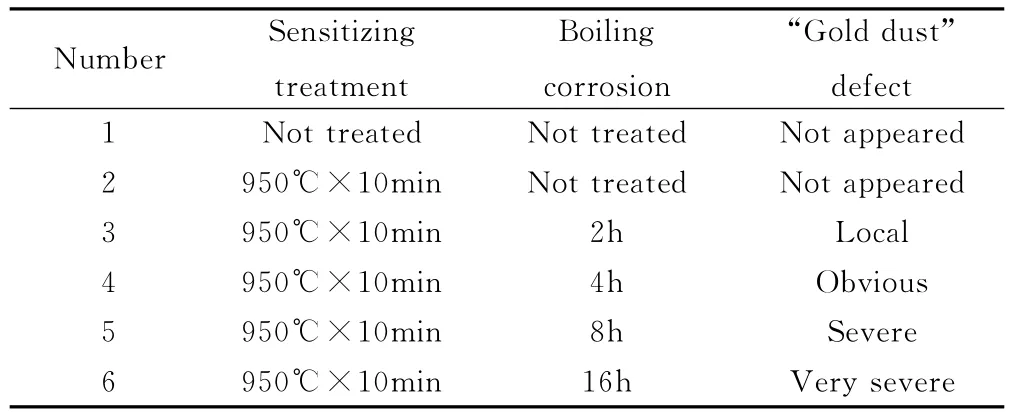

表2是各组试样冷轧后的表面状况。敏化后的试样经过腐蚀、冷轧后不锈钢试样表面“金粉”现象十分明显。钢材表面出现了闪亮的细小粉末,用手擦或胶带撕下均能明显地看到。

表2 不同工艺处理后430铁素体不锈钢的表面状况Table 2 The surface condition of 430ferritic stainless steel after different treatments

2.2 Gleeble模拟热轧后DL-EPR实验检测结果

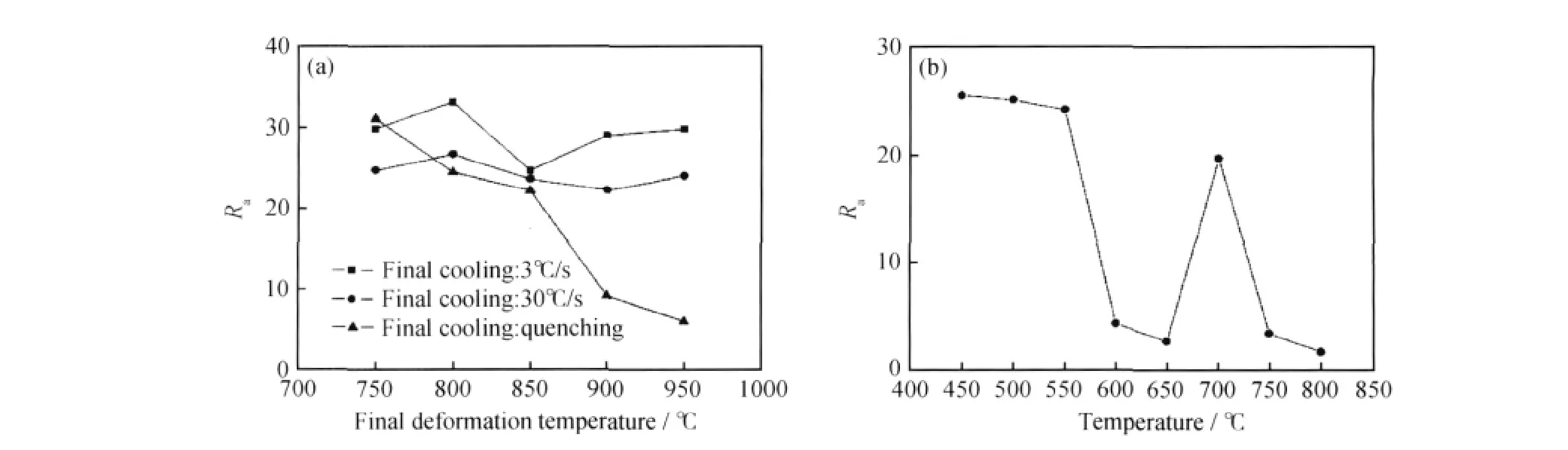

模拟热轧后的 DL-EPR 实验Ra(Ir/Ia)值对比结果如图3(a)。Gleeble实验结果表明,终冷速率为3℃/s缓冷时,不锈钢的晶间腐蚀敏感性偏高,Ra值在30%左右;终冷速率为30℃/s较快冷却时,Ra值在25%左右,晶间腐蚀敏感性仍在明显存在;终冷为水冷时,随着最终变形温度的升高,Ra值出现明显的降低,900℃时Ra值为9.12%,950℃时为6.00%,表面腐蚀很轻,晶间腐蚀敏感性较低。

2.3 模拟卷取处理实验

图3 DL-EPR实验结果 (a)不同Gleeble变形工艺后的Ra值;(b)变形后经不同温度处理后的Ra值Fig.3 Result of DL-EPR test (a)value of Raafter different Gleeble process;(b)value of Rawith different treatment temperature after deformation

图3(b)是850℃变形后水冷试样,经过不同温度的模拟卷取处理后DL-EPR实验结果。450,500,5 50℃的Ra值均为25%左右,晶间腐蚀存在;6 5 0,750,800℃的Ra值分别为2.68%,3.39%,1.70%,没有晶间腐蚀。为了进一步验证处理温度对晶间腐蚀敏感性的改善作用,对Gleeble实验晶间腐蚀敏感性最高的3℃/s的缓冷试样组进行了650℃×4h的处理,所有试样的Ra值从原来的30%左右降至10%以内。

3 分析和讨论

3.1 “金粉”和晶间腐蚀的关系

430铁素体不锈钢表面“金粉”宏观形貌如图4(a),敏化后经过沸液腐蚀处理时间越长的试样,即晶界腐蚀越严重时,“金粉”现象也越严重。在显微镜中观察,发现试样表面晶粒出现片层状脱落,即为宏观上肉眼所看到的“粉”,如图4(b)。产生这一现象的原因就是铁素体不锈钢在热轧时产生了敏化,随后在热轧后酸洗过程中晶界受到了腐蚀,最终冷轧时造成了晶粒脱落,产生了“粉”。而没有敏化的试样冷轧后没有出现“金粉”现象。没有进行沸液腐蚀的试样,即使敏化后,“金粉”现象也不明显。实验结果表明,430铁素体不锈钢在热轧时产生的敏化、在酸洗过程中造成的晶间腐蚀,最终会导致冷轧后表面“金粉”缺陷的产生。

图4 430铁素体不锈钢表面“金粉”缺陷 (a)宏观形貌;(b)SEM形貌Fig.4 The“gold dust”defects on surface of 430ferritic stainless steel (a)macrograph;(b)SEM morphology

3.2 变形温度和冷速对晶间腐蚀敏感性的影响

从图3(a)可以看出,当最终变形温度在750~850℃时,不同冷却速率的各组试样Ra值均在25%~30%,晶间腐蚀敏感性都很高。在此温度范围内,碳氮化物已开始由钢中析出,特别是在晶界处的析出,导致了不锈钢在热轧(变形)过程中产生了敏化。而之后的冷却速率对敏化的改善作用不大。

随着最终变形温度的升高,在900,950℃时,冷却速率对Ra值产生了不同影响。这是因为碳、氮等元素在此温度下处于固溶态,在随后的冷却过程中,特别是在3℃/s和30℃/s等缓慢冷却的条件下碳氮化物析出造成了钢的敏化;而在水冷条件下,碳氮化物的析出时间较短,晶间腐蚀敏感性得到了一定抑制。

图5是不同变形温度下水冷试样DL-EPR实验后试样表面形貌。在750~850℃时,钢在变形过程中即产生了敏化,试样表面晶界处腐蚀严重,经过电化学实验腐蚀后形成腐蚀坑呈沟壑状,出现明显的晶间腐蚀,并且最终变形温度越低,晶间腐蚀越严重。750,800℃试样的表面形貌如图5(a),(b)。850℃时晶界处的腐蚀坑呈不连续线段状,但晶间腐蚀仍然存在,如图5(c)。而在900~950℃时,较快的冷却速率抑制了敏化,Ra值很低,晶间腐蚀不明显。900,950℃试样表面形貌如图5(d),(e)。

图5 不同最终变形温度,水冷试样DL-EPR实验后试样表面形貌(a)750℃;(b)800℃;(c)850℃;(d)900℃;(e)950℃Fig.5 Surface morphology of water-cooling specimen with different deformation temperature after DL-EPR test(a)750℃;(b)800℃;(c)850℃;(d)900℃;(e)950℃

铁素体不锈钢在900~950℃以上加热时,钢中的碳、氮固溶于钢的基体中。由于碳、氮在铁素体内不仅扩散速率快(在600℃,碳在铁素体中的扩散速率约为奥氏体中的600倍),而且溶解度也低(例如在含Cr26%的铁素体钢中,1093℃时,碳的溶解度为0.004%,而在927℃仅为0.004%,温度再低还要降至0.004%以下;N的溶解度在927℃以上为0.023%,而在593℃仅为0.006%)。因而,高温加热后,在随后的冷却过程中,高铬的碳、氮化物(Cr23C6,Cr2N等)沿晶界析出并在晶界形成贫铬区,导致晶界敏化 。

在实际的工业生产中,铁素体不锈钢的终轧温度一般都控制在800~850℃左右,因此热轧后的晶间腐蚀敏感性常常难以避免。

3.3 卷取处理对晶间腐蚀敏感性的改善作用

从图3(b)可以看出,850℃变形后水冷试样,在650,750,800℃的模拟卷取处理后,Ra值很低,没有出现晶间腐蚀。在450~550℃温度范围内进行处理,对改善晶间腐蚀敏感性没有明显的作用,其中550℃温度处理后的试样表面如图6(a),晶间腐蚀仍然存在。700℃时Ra值出现了反弹为19.7%,经观察,Ra值偏高的原因是试样表面马氏体遭到腐蚀的结果,但晶间腐蚀不明显,如图6(b)。

图6 水冷试样经不同温度处理后的表面形貌 (a)550℃×4h;(b)700℃×4hFig.6 Surface morphology of water-cooling specimen with different temperature treatment process (a)550℃×4h;(b)700℃×4h

根据晶间腐蚀的贫铬理论,碳氮化物在热轧时或热轧后冷却过程中析出造成了晶界处贫铬区的产生。热轧后的钢在重新加热至一定温度范围时,铁素体中的铬向晶界处扩散,使晶界附近的铬含量重新达到平衡,贫铬区的贫铬化程度可降低和消失。

图7是Gleeble实验中晶间腐蚀敏感性最高的3℃/s缓冷试样组进行650℃×4h处理前后的表面形貌对比。可以看出,处理前的试样晶间腐蚀明显,经过处理后的各组试样晶间腐蚀敏感性都基本消失。

根据贫铬理论,基体中Cr的扩散是造成晶间腐蚀的关键因素。

式(1)是Cr在α-Fe中的扩散速率:

式中:扩散系数D的单位为cm2/s;R为理想气体常数;T是绝对温度;扩散激活能的单位为J/mol。

通过计算后得出,Cr在850℃时扩散系数D=1.80×10-11cm2/s;800℃时扩散系数 D=5.14×10-12cm2/s;通过拟合曲线后得出,600℃时扩散系数D=8.16×10-14cm2/s。可以看出,随着温度的下降,Cr在铁素体中的扩散系数开始急剧降低。

这说明,铁素体不锈钢在650~800℃进行处理时,铁素体中的Cr仍有足够的速率向晶界扩散,并使贫铬区的铬贫化程度降低和消失。而在650℃以下温度范围时,钢中Cr的扩散速率急剧下降,短期内无法使贫铬区消失,因而经过处理后晶间腐蚀敏感性仍然存在。因此,铁素体不锈钢在650~800℃处理可降低、消除铁素体不锈钢的晶间腐蚀倾向。

4 结论

(1)430铁素体不锈钢在热轧时产生敏化,在酸洗过程中造成的晶间腐蚀,最终会导致冷轧后表面“金粉”缺陷的产生。

(2)Gleeble实验表明,最终变形温度在750~850℃时,430铁素体不锈钢在变形过程中产生敏化,最终冷却速率对改善敏感性没有太大作用;900~950℃时,钢在缓冷过程中发生敏化,只有在冷却速率足够快的情况下才能避免晶间腐蚀的产生。

(3)模拟卷取实验表明,经过650~800℃的处理能够进一步避免和消除430铁素体不锈钢的晶间腐蚀敏感性。

[1]余海峰,毛惠刚,崔培耀,等.410S不锈钢带表面“砂金”缺陷成因及机理分析[J].宝钢技术,2006,(1):35-39,71.YU H F,MAO H G,CUI P Y,et al.Formation causes and mechanism of"Punctuate"defect on surface of 410Sstainless steel strip[J].Baosteel Technology,2006,(1):35-39,71.

[2]藤田辉夫.不锈钢的热处理[M].北京:机械工业出版社,1983.116.

[3]UEDA M.Process for production of stainless steel thin strip and sheet having superior surface gloss and high rusting resistance[P].USA Patent:5181970,1993.

[4]KIM D K,LEE D G,LEE S.Correlation of microstructure and surface roughness of disc drums fabricated by hot forging of an AISI 430Fstainless steel[J].Metallurgical and Materials Transactions,2001,32A(5):1111-1118.

[5]查小琴,邵军.不锈钢晶间腐蚀测试方法[J].材料开发与应用,2009,24(3):60-65.ZHA X Q,SHAO J.Review on intergranular corrosion testing methods of stainless steels[J].Development and Application of Materials,2009,24(3):60-65.

[6]AMADOU T,SIDHOM H,BRAHAM C.Double loop electrochemical potentiokinetic reactivation test optimization in checking of duplex stainless steel intergranular corrosion susceptibility[J].Metallurgical and Materials Transactions,2004,35A(11):3499-3513.

[7]SIDHOM H,AMADOU T,SAHLAOUI H,et al.Quantitative evaluation of aged AISI 316Lstainless steel sensitization to intergranular corrosion:comparison between microstructural electrochemical and analytical methods[J].Metallurgical and Materials Transactions,2007,38A(6):1269-1280.

[8]GB4334-2008,金属和合金的腐蚀 不锈钢晶间腐蚀实验方法[S].

[9]金维松,郎宇平,荣凡.EPR法评价奥氏体不锈钢晶间腐蚀敏感性的研究[J].中国腐蚀与防护学报,2007,27(1):54-59.JIN W S,LANG Y P,RONG F.Research of EPR on the susceptibility to intergranular attack of austenitic stainless steel[J].Journal of Chinese Society for Corrosion and Protection,2007,27(1):54-59.

[10]ASTM G108—94(1999),standard test method for electrochemical reactivation(epr)for detecting sensitization of AISI type 304 and 304Lstainless steels[S].

[11]高中平,陈范才,赵常就.动电位再活化法评价晶间腐蚀敏感性的各种判据[J].四川化工与腐蚀控制,1999,(3):40-44.GAO Z P,CHEN F C,ZHAO C J.Different criteria of electrochemical potentiokinetic reactivation method to evaluate the susceptibility to intergranular corrosion[J].Sichuan Chemical and Corrosion Control,1999,(3):40-44.

[12]陆世英,张廷凯,杨长强,等.不锈钢[M].北京:原子能出版社,1995.560.

[13]BOWEN A W,LEAK G M.Solute diffusion in alpha-and gamma-iron[J].Metallurgical and Materials Transactions B,1970,1(6):1695-1700.