铝硅合金轧制中增强体颗粒应力集中数值模拟

赵彦玲,周 凯,车万博,铉佳平,车春雨

(哈尔滨理工大学 机械动力工程学院,哈尔滨 150080)

铝硅合金因其具有良好的力学性能和较高的耐磨性,在许多场合已成功取代铜合金制作轴承、轴瓦等耐磨件[1,2]。因此,颗粒增强体金属基复合材料已成为近年来复合材料开发研究的热点[3]。应用有限元方法模拟塑性成形方面,白桦等[4,5]利用DEFORM软件对棒材热轧过程进行数值模拟分析材料缺陷,预测普通棒材加工缺陷。晏义伍[6,7]等人利用ANSYS软件分析了挤压过程中不同尺寸[8-11]的增强体颗粒对复合材料性能的影响规律,但是增强体颗粒与基体之间接触关系设定不是很完美。Shivpuri R.等[12,13]采用二维刚塑性有限元法与工程法相结合的方法模拟了方-椭圆、圆-椭圆孔型中方轧件的轧制变形。陈仙凤[14]利用DEFORM对板材热轧进行了数值模拟研究。吕日松等[15]对利用有限元方法对金属塑性成形的缺陷进行了数值模拟预测研究。

然而针对轧制过程中增强体颗粒的研究国内相关有限元分析及模拟很少见到,而且普通实验无法定量分析增强体颗粒在轧制加工过程中的受力情况,致使实际工厂轧制中,很多工艺参数难以准确定量,需要根据现场设备、质量、生产效率等情况不断摸索[16],造成生产成本的增加。基于以上背景,本工作利用有限元方法定量分析应力集中现象,为后续轧制工艺参数的优化奠定基础。

1 实验方案

1.1 有限元建模

Deform-3D自身没有建模的功能,但是它有良好的接口,可以把多种CAD软件建立的模型调入前处理。并对调入的模型进行位置、条件的设置,完成模拟分析工作[17]。本工作利用UG软件进行建模、装配。

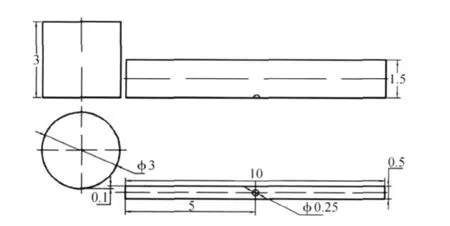

本次模拟以1400冷轧机为模型进行三维建模,为了突出硅晶粒应力集中现象,轧制板材选取为铝箔,同时为分析效果明显,将颗粒放大,相应的将轧辊放小,轧辊直径为3mm;轧件尺寸参数为:宽1.5mm,长10mm,轧前厚0.5mm;晶粒直径0.25mm。轧制过程中,同一机组的上下两个轧辊的辊径、转速相同,两轧辊完全对称且均为主动辊,轧辊视为刚性辊,在模拟中忽略轧辊的弯曲和压扁。为减少计算时间[18],模型建立为整体模型的1/4。板带及轧辊二维模型如图1所示。

图1 轧制实体二维模型Fig.1 Rolling two-dimensional solid model

1.2 参数的设置

材料选择:板带为纯铝,选取软件材料库中材料Al-1100,硅晶粒参数定义材料屈服应力为205MPa,泊松比0.3,弹性模量210GPa。轧辊材料选择Rigid(刚体)-AISI-H-13machining;模拟控制方面时间增量设定为0.2s;主单位选用SI标准即国际标准;运算增量步设定为100步,为分析结果细致设定每1步1保存。

1.3 网格划分

有限元分析主要分析硅晶粒及板带应力、应变,不对轧辊进行分析。因此,轧辊材料定义为刚体,不进行网格划分。网格划分重点在于板材临近硅晶粒附近的网格以及硅晶粒的网格划分上,板带整体划分网格数为20000。对临近硅晶粒处区域经行网格细化,局部网格尺寸为周围尺寸的0.05,选取更好的内部网格功能。可以看到细化后板带位于硅晶粒附近的网格较周围的网格有明显细化。局部细化效果如图2所示。

图2 局部网格细化效果Fig.2 Local mesh refinement

1.4 边界条件

轧制模型运动为轧辊转动带动轧板直线运动,设定轧辊速度为1rad/s,为方便轧件的咬入,轧件进入轧制区域之前给板材后端面一个速度,设定为1mm/s,比轧辊转动线速度小,有利于轧件的咬入且不影响轧制效果,当进入咬入阶段轧辊摩擦带动板带运动,速度与轧辊线速度相同;由于选取整个轧件的1/4进行建模,故在轧件的宽度和厚度对称面上施加对称约束;接触关系设定为:轧辊与板带摩擦设定剪切摩擦,轧辊材料为刚体、轧板为金属铝,因此摩擦因数设定为0.4。

硅晶粒与铝基体的接触关系是本次模拟遇到的最大难题,初期利用剪切摩擦与库伦摩擦相结合,但板材未进入轧制区轧辊对板带没有压力,也就没有摩擦力的存在。因此会产生轧制过程中轧辊带动板带直线运动而晶粒留在原位不动的情况。经过研究,利用Deform-3DVer6.1中黏结条件,即设定晶粒与基体之间为黏结、不可相对移动或滑动。边界条件设定后,避免轧制模拟过程中铝基体与硅晶粒脱离现象,模拟结果达到预期目的。具体数据如表1所示。

表1 边界条件设定Table 1 Boundary conditions

2 结果与讨论

2.1 模拟结果分析

有限元分析完成后进入后处理模块。利用点跟踪功能分别在硅晶粒和铝基体上拾取数据点,分析这三个点在整个轧制过程中应力、应变等数据。

2.1.1 硅晶粒及板带应变分析

在模型上取三个点,分别为P1:硅晶粒上;P2:铝基体临近晶粒处;P3:铝基体普通区域。取点及应力分析云图见图3。由应力云图3可以看出临近硅晶粒处应变值大于其他区域。由应变曲线图4分析得出:在P1处最大应变0.0136;P2处最大应变0.285;P3处最大应变0.361。应变差值分别为P1,P2点差值0.2714;P1,P3点差值为0.3474。因此分析结果表由于硅晶粒脆硬、变形抗力大,硅晶粒几乎没有应变,而铝基体应变值很大,变形铝基体在未变形硅晶粒处受阻,导致硅晶粒处产生金属堆积现象。致使硅晶粒周围铝基体应变值明显大于其他区域。

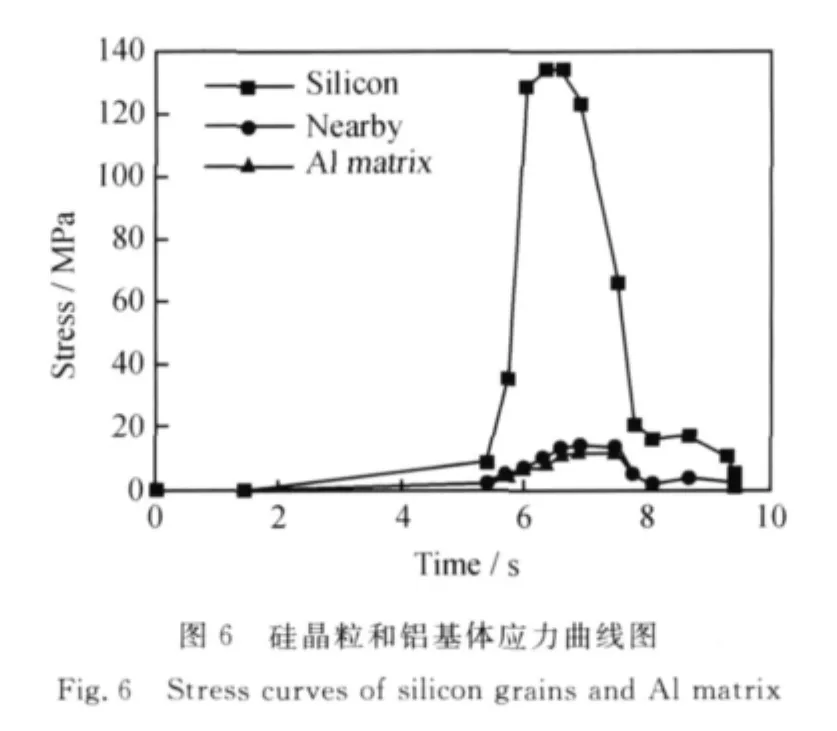

2.1.2 硅晶粒及板带应力分析

再次利用点跟踪功能分析出所选取三点应变云图及应变曲线。从应力云图5可以看出硅晶粒应力值明显大于周围铝基体。由应力曲线图6也可以看出,硅晶粒处P1点在轧制咬入变形阶段达到应力最大值132MPa,而同一时刻P2,P3点应力最大值只有12.3MPa和11.3MPa,应力值相差分别为119.7MPa和120.7MPa。具体数据对比如表2。模拟结果表明由于金属堆积导致硅晶粒处产生应力集中现象。在脆性情况下,断裂应力与屈服强度相等[19]。当应力值达到硅晶粒屈服强度时,硅晶粒破碎形成裂纹源,在后续的轧制加工中裂纹扩展导致裂边、断带等缺陷的产生。

表2 P1,P2,P3各点应力和应变对照表Table 2 Comparison of strain and stress for point of P1,P2and P3

2.2 实验验证

图7 试样脆性断裂面的形貌Fig.7 Plastic fractures of specimen

利用扫描电镜对拉伸实验断口进行分析间接验证本次模拟的正确性,并利用能谱分析确定选取部位成分。由图7拉伸试样脆性断裂面的形貌可以看出,在拉伸应力的作用下,由于硅晶粒脆硬变形比铝基体小,使脆性硅相直接承受载荷产生应力集中,致使断面处硅晶粒不同程度的发生裂纹或破碎,在后续加工中裂纹沿晶扩展形成裂边、断带等缺陷。从图8拉伸试样断面的SEM图和EDS分析可以看出,所选部位断裂面底部富含大量硅[20]。

根据以上两点分析,可以认为,轧制生产过程中,在压应力作用下由于硅相脆硬,变形抗力大,导致硅晶粒附近应力集中。有限元模拟结果与实验结果一致,验证模拟结果的正确性。

图8 试样断裂面的SEM形貌图(a)和EDS分析(b)Fig.8 SEM fracture morphology(a)and EDS analysis(b)of specimen

3 结论

(1)利用Deform-3D软件对轧制过程铝硅合金中应力集中现象进行有限元模拟,模拟结果显示临近晶粒处铝基体应变值大于其他部位铝基体且远大于硅晶粒处应变,说明在晶粒处有金属堆积现象;晶粒处应力值大于铝基体,说明由于晶粒附近的金属堆积,导致应力集中现象的产生。

(2)轧制模拟过程中,铝基体与硅晶粒之间采用黏结边界条件、不同材料分析采用的点跟踪功能以及利用实验方法验证分析结果的正确性和可行性都为以后的相关模拟分析提供了新思路和新方法。

(3)运用有限元方法可以定量分析轧制过程中增强体颗粒的受力问题,为后续轧制工艺参数的优化奠定基础。

[1]许长林.变质对过共晶铝硅合金中初生硅的影响及其作用机制[D].长春:吉林大学,2007.11-12.

[2]赵冠中,毛大恒,黎正华,等.汽车热交换器用三层复合铝箔[J].现代制造工程,2009,(11):54-56.ZHAO G J,MAO D H,LI Z H,et al.Automobile transfer 3-layer composite aluminum foil[J].Modern Manufacturing Engineering,2009,(11):54-56.

[3]TORRALBA J M,DA COSTA C E,VELASCO F.P/M aluminum matrix composites:an overview[J].Journal of Materials Processing Technology,2003,133(1-2):203-206.

[4]白桦,孟宪举,陈连生,等.基于DEFORM下棒材热轧过程的数值模拟及缺陷[J].河北理工大学学报,2008,30(2):43-44.BAI H,MENG X J,CHEN L S,et al.Numerical simulation and failure analysis of rod hot rolling process using DEFORM[J].Journal of Hebei Polytechnic University,2008,30(2):43-44.

[5]白桦.棒材热轧过程的数值模拟及缺陷预测[D].唐山:河北理工大学,2008.23-24.

[6]晏义伍.颗粒尺寸对SiCp/Al复合材料性能的影响规律及其数值模拟[D].哈尔滨:哈尔滨工业大学,2007.18-19.

[7]YAN Y W,GENG L,LI A B.Effects of particle size on residual stresses of metal matrix composites[J].Transactions of Nonferrous Metals Society of China,2006:1-2.

[8]KORTHAUER M,ATAYA S,MAGD E.Effects of deformed volume,volume fraction and particle size on the deformation behaviour of W/Cu composites[J].Theoretical and Applied Fracture Mechanics,2006,46(1):38-45.

[9]LEWANDOWSKI J J,LIU S,LIU C.Observation on the effects of particulate size and superposed pressure on deformation of metal matrix composites[J].Scripta Metallurgica et Materialia,1991,25(1):21-26.

[10]ARPON R,MOLINA M,NARCISO J.Thermal expansion behaviour of aluminium/SiC composites with bimodal particle distributions[J].Acta Materialia,2003,54(11):3145-3156.

[11]HU M S.Some effects of particle size on the flow behavior of Al-SiCpcomposites[J].Scripta Metallurgica et Materialia,1991,25(3):695-700.

[12]LEE S M,SHINVPURIR.Investigation of two square-to-round multipass rolling sequences by the slab-finite element method[J].Int J Math Tools Manufact,1992,32(3):315-320.

[13]SHINVPURI R,SHIN W.A methodology for rolling optimization for multipass rolling shape[J].Int J Math Tools Manufact,1992,32(5):671-679.

[14]陈仙凤.基于DEROM-3D平台1Cr13板材热轧数值模拟研究[D].杭州:浙江工业大学,2008.73-74.

[15]吕日松,董万鹏,陈军.金属塑性成形缺陷的数值模拟预测研究[J].模具技术,2003,(3):3-4.LV R S,DONG W P,CHEN J.The research on numerical simulation in the prediction of metal plastic forming defects [J].Mould Technology,2003,(3):3-4.

[16]陈彦博,赵红亮,翁康荣.有色金属轧制技术[M].北京:化学工业出版社,2007.146-149.

[17]李传民,王向丽,闫华军,等.金属成形有限元分析实例指导教程[M].北京:机械工业出版社,2007.89-90.

[18]邓少奎.2E12高强耐疲劳铝合金轧制工艺和疲劳性能的研究[D].秦皇岛:燕山大学,2007.18-21.

[19]冯端.金属物理学第二卷相变[M].北京:科学出版社,1990.150-152.

[20]游志勇,赵浩峰,李建春,等.Zn-Al-Si合金的断裂特性研究[J].铸造技术,2009,30(7):892-895.YOU Z Y,ZHAO H F,LI J C,et al.Research on the fracture performance of Zn-Al-Si alloys[J].Casting Technique,2009,30(7):892-895.