基于显微网格法/数字图像相关技术的疲劳裂纹尖端变形场

,,,,

(1.浙江大学能源工程学院,浙江 杭州 310027;2.北京航空材料研究院,北京 100095)

1 前 言

航空结构件在服役时通常承受变幅疲劳载荷,其中以瞬时过载最为常见。过载后,含裂纹构件裂尖微区成为各种损伤汇聚与应力应变不协调的焦点,显著影响后续的疲劳裂纹扩展行为[1-2]。因此,精确测量裂尖微区变形场对于研究过载效应以及开展损伤容限设计等具有重要的实际意义[3]。

显微网格法作为近二十年发展起来的一种微区应变测试方法[4],通过记录加载前后网格节点的位置计算变形场,具有测试对象范围广、环境要求低等突出优点,目前已获得了广泛应用。例如:Takeda[5]等人通过人工方法制备显微网格,测量了拉伸载荷下碳纤维材料裂尖横向位移场。Tong[6]等人则详细讨论了显微网格法的优化原理,并将其应用于渐升载荷谱下316L不锈钢试样的裂尖变形场测试。随着计算机与图像处理技术的进步,数字图像相关(Digital image correlation,DIC)技术以其试件制备简单、空间分辨率高等特点,为测量材料微区变形问题提供了一种新的实验手段[7-8]。近年来,Matos[9]等人采用DIC图像追踪技术分析了6082-T6铝合金标准试样裂尖尾迹区的闭合情况。Yates[10]等人针对7010-T7651铝合金紧凑拉伸(CT)试样,采用DIC技术探讨了裂尖位移场特性,并测试了卸载后裂尖附近的残余应变。

本文针对MT试样的疲劳裂纹扩展试验,采用显微网格法和DIC技术分别测试了拉伸过载前后裂纹尖端的变形场分布。

2 试验材料与方法

2.1 试验材料与试样准备

试验材料为7050铝合金,其力学性能见表1所示。图1是本研究采用的中心裂纹(MT)试样几何尺寸。

表1 7050铝合金的力学性能Table 1 Mechanical properties of 7050 aluminum alloy

图1 7050铝合金中心裂纹(MT)试样Fig.1 7050 aluminum alloy center crack (MT) specimen

为了采用显微网格法对疲劳裂纹扩展过程中裂尖变形场进行测试,还利用显微硬度计在试样表面裂尖前方按图2所示制备显微网格点阵。网格点阵布置充分考虑到裂尖应变场呈现的大梯度变化以及裂尖塑性区范围,其中,裂尖反向塑性区内网格设置最密,网格间距为20×20μm(见图中A区);之后按照18×12的点阵(网格间距为40×40μm)设置网格直至裂尖正向塑性区边界(见图中B区);随后将网格间距进一步放宽至80×80μm,直至正向塑性区的2倍(见图中C区)。

图2 裂尖显微网格分布图Fig.2 Micro grid distribution around the crack tip

2.2 试验方法

2.2.1疲劳裂纹扩展试验 疲劳裂纹扩展试验在MTS-810试验机上进行。首先,对试样施加应力比R=0.06、最大应力Smax=65MPa的恒幅载荷(波形为正弦波,频率f=10Hz),当裂纹扩展至指定长度aol=9mm(对应ΔK=10.35MPa·m1/2)时,对试样施加拉伸过载(过载比Rol=1.685),然后继续进行恒幅加载直至裂纹长度a1=25mm。图3给出了本次裂纹扩展试验的载荷谱,其中A和B点分别对应裂尖微区变形场测试时刻,后者主要用于测量过载后的残余应变场。

图3 疲劳裂纹扩展试验载荷谱Fig.3 Load spectrum for fatigue crack growth test

2.2.2显微网格法裂尖微区变形测试 图4是裂尖微区变形的显微网格法测试原理图,式(1)~(4)为相应的计算公式。

裂尖x、y方向位移的偏微分可定义如下[11]:

(1)

(2)

式中:P0为原始网格中心点的间距,Px和Py为x,y方向变形网格中心点的间距。

裂尖x、y方向应变可用下式表示[12]:

(3)

(4)

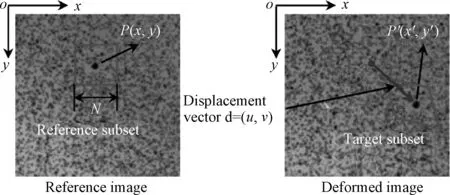

2.2.3DIC技术裂尖微区变形测试 图5给出了裂尖微区变形场的DIC测试原理图。采用有效像素为2048×1536(观测区域为3.11×2.33mm)的高倍率数字读数显微摄像机对过载前后试样裂尖前方区域进行连续拍摄,获得加载过程中裂尖微区变形前后的散斑图像,并选取图像中一个合适尺寸的子区用于后续分析,图像相关性处理采用开源软件Ncorr[13]。

图4 显微网格法原理图 (a) 显微网格变形; (b) 应变计算Fig.4 Schematic diagram of micro grid method (a) Micro grid deformation; (b) Strain calculation

图5 DIC技术测试原理图Fig.5 Schematic diagram of DIC measurement

3 试验结果与分析

3.1 拉伸过载下裂纹扩展试验结果

拉伸过载下试样的疲劳裂纹扩展试验结果如图6所示。从图中可以看出:裂纹扩展速率曲线大致可分为三个阶段:第一阶段为恒幅加载阶段(对应ΔK<10.35MPa·m1/2),在此阶段裂纹扩展速率与应力强度因子幅基本呈线性关系;当ΔK=10.35MPa·m1/2时,施加拉伸过载,裂纹扩展速率急剧减小,出现过载迟滞效应。随着试验继续,裂纹扩展速率缓慢增加,并最终达到过载前的水平;第三阶段(对应ΔK>11.05MPa·m1/2)为裂纹继续以恒幅加载下的基准速率向前扩展,重新达到稳定阶段。

图7给出了过载时刻疲劳裂纹扩展形貌。从图中不难发现:过载前裂纹扩展总体垂直于加载方向,但过载后裂纹以锯齿状向前推进,导致这一现象的原因可能是受到裂尖变形场的影响而偏离原方向,当偏离达到一定程度时,由于裂纹扩展驱动力的下降,又会使裂纹沿着驱动力较大的路径重新折回到原扩展方向。此外,过载引起的钝化效应还导致了卸载后裂尖不能完全闭合,而是从钝化处萌生出新的分叉裂纹,最终形成了图中所示的45°夹角分叉裂纹。

图6 拉伸过载下疲劳裂纹扩展试验结果Fig.6 Test result of fatigue crack propagation under the tensile overload

3.2 拉伸过载下裂尖微区应变场

图8和9给出了采用显微网格法和DIC技术获得的裂尖微区应变场,图中x轴与裂纹扩展方向平行,y轴与加载方向平行。

由图中可见,两种测试技术获得的裂尖微区应变场云图大致相同:在最大过载(A)时刻,裂尖前方由于应力集中形成了45°对称的“蝴蝶状”大变形带,而裂尖后方尾迹区则出现了严重的变形;在最小载荷(B)时刻,裂尖前方变形场明显减小,仅保留了残余塑性部分。

图7 疲劳裂纹扩展形貌 (a) 疲劳裂纹扩展路径图; (b) 裂纹分叉Fig.7 Fatigue crack propagation morphology (a) Path diagram of fatigue crack propagation; (b) Crack bifurcation

图8 显微网格法裂尖微区应变场测试结果 (a) A 时刻; (b) B时刻Fig.8 Strain field around the crack tip by micro grid method (a) Moment A; (b) Moment B

图9 DIC技术裂尖微区应变场测试结果 (a) A时刻; (b) B时刻Fig.9 Strain field around the crack tip by DIC measurement (a) Moment A; (b) Moment B

图10则展示了A和B时刻两种测试技术得到的裂尖前方沿裂纹扩展方向的纵向应变(εyy)分布。从图中可以看出,两种测试技术获得的裂尖微区应变分布基本一致,即:紧临裂尖(r<100μm)呈现很大的应变梯度;随着远离裂尖,应变逐渐减小并趋于稳定。

图10 两种测试技术所得裂尖应变分布 (a) A时刻; (b) B时刻Fig.10 Strain distribution around the crack tip by two methods (a) Moment A; (b) Moment B

3.3 裂尖微区变形场测试结果比较

表2列出了根据DIC测试和显微网格法以及理论计算得到的裂尖塑性区尺寸,表中,正向塑性区尺寸定义为裂尖位置到屈服应变ε0之间的距离[14],反向塑性区尺寸为正向塑性区的1/4。

表2 不同测试技术所得裂尖塑性区尺寸比较Table 2 Comparison of plastic zone size around the crack tip by different methods

由表2可见,DIC技术测得的裂尖塑性区尺寸与理论计算结果更为接近。原因如下:显微网格法测试中,相邻网格点最小间距为20μm×20μm,这导致了裂尖微区内只有有限个测点,测试结果偏小;相比之下,DIC技术可看作在裂尖微区内布置了密集的像素网格点,相邻像素间距仅为1.52×1.52μm,因此能够更精确地获得裂纹前方的变形场信息。

4 结 论

本文开展了MT试样拉伸过载下的疲劳裂纹扩展试验,采用显微网格法和DIC技术分别测试了裂尖微区变形场,主要结论如下:

1.拉伸过载导致了疲劳裂纹扩展出现迟滞效应以及偏析与曲折现象,过载引起的裂尖钝化还将造成裂纹分叉。

2.显微网格法和DIC技术测得的过载前后裂尖应变场基本一致。裂尖前方显示上下45°对称的“蝴蝶状”大变形带,紧临裂尖区域应变梯度较大;裂尖后方尾迹区则存在严重的变形。