微波固相法合成掺铝ZnO粉体及其导电性能

, ,

(武汉理工大学 材料复合新技术国家重点实验室,湖北 武汉 430070)

1 前 言

近年来,随着电子产品的运用及高新技术的普及,静电荷的积累对设备和人体带来的危害日益突出,因此,防静电材料获得了广泛关注。导电粉是一种具有防静电和电磁屏蔽作用的功能性粉体,在电子、通讯、航空航天等领域已得到广泛运用[1]。与传统的碳系、金属系和金属氧化物系导电粉体相比,ZnO的禁带宽度约为3.37eV,具有优良的半导体特性,此外,氧化锌导电粉颜色浅、化学性能稳定、分散性好、无毒,价格低廉[2-3],因此成为了该领域的研究热点。未经掺杂的氧化锌由于载流子浓度低、电阻率高,应用受到限制。研究者们通过掺入Al3+[1,4-6]、Ti4+[7]、Mg2+[8]、Li+[9]和Ga3+[10]等杂质原子,使ZnO的电性能得到了显著的改善,其中铝对氧化锌粉体的导电性改善最为突出。近年来,掺铝氧化锌(AZO)粉体的制备方法主要有沉淀法[6,11-12]、溶胶凝胶法[5,13-15]、水热法[16]、固相烧结法[1,4,17-18]等。其中固相法由于适合大批量生产,成本低而得到广泛运用。但常规高温固相法合成的粉体晶粒尺寸大、分布不均匀,团聚严重,同时对能源的消耗较大。微波固相法是一种新兴的合成方式,具有合成速度快、节能环保的优点,同时微波的非热效应对促进相结构的均匀具有积极作用。目前微波与其他合成方法相结合制备材料的研究较常见[19],但存在原料利用率低,工艺复杂的缺点。而对微波直接加热法制备掺铝氧化锌粉体的研究较少,因此本文尝试以Al2O3和ZnO为主要原料,采用微波加热法制备掺铝氧化锌导电粉,希望通过X射线衍射仪(XRD)、扫描电子显微镜(SEM)、X射线能谱仪(EDS)和电阻率测量等分析方法,探讨A13+掺杂量、微波煅烧温度及保温时间等因素对ZnO结构及导电性能的影响。

2 实验部分

2.1 实验原料与粉体制备

本实验所用原料:乙醇、ZnO和Al2O3粉末均为分析纯。粉体的制备过程:首先,称取一定量的ZnO粉末倒入聚四氟乙烯球磨罐中,再按Al3+/Zn2+=0.5mol%、1mol%、1.5mol%、2mol%和4mol%分别称取Al2O3粉末,利用乙醇作为分散剂,将两者进行混合,调节行星球磨机转速为180r/min,湿法球磨12h。球磨后取出混合悬浮液放入电热干燥箱中于100℃下干燥并过筛获得混合粉末。然后将干燥后的混合粉末装入坩埚内,采用微波法在不同的烧成制度下加热合成。最后,将烧结后的试样研磨过筛,获取掺铝氧化锌(AZO)粉末。

2.2 实验设备与电阻率测试方法

实验设备:行星球磨机、电热干燥箱、微波马弗炉(HAMiLab-M1500)、X射线衍射仪(D8 Advance,Cu靶,扫描范围在10°~80°之间,管电压40kV,管电流40mA)、扫描电子显微镜(JSM-5610LV)、场发射高分辨透射电子显微镜(JEM-2100F STEM/EDS)以及自制的测试粉体电阻的实验装置(如图1)。

图1 粉体电阻测试装置图Fig.1 Experimental equipment for measuring resistance of powder

参照文献[1]的测试方法测试粉体电阻值。每次称取2g导电粉于聚四氟乙烯套筒内,用10MPa压力把导电粉压在两铜电极之间,用万用电表测出两铜电极间的电阻值。粉体体积电阻率的计算公式为:

ρ=RS/D

(1)

式中:S为塑料筒面积,cm2;D为粉体厚度,cm;R为图1所示装置测得的电阻值,Ω。

3 实验结果与讨论

3.1 XRD和EDS分析

图2为不同Al3+掺杂量下AZO导电粉的XRD图谱,图3是Al3+掺杂量为1.5mol%时AZO导电粉的EDS图谱,样品均在微波1300℃下保温2h合成。如图2,对比纯氧化锌的标准PDF卡片可以看出,掺铝氧化锌的衍射峰位置同纯氧化锌衍射峰一致,均为六角铅锌矿结构,表明Al3+的掺杂没有破坏ZnO的晶体结构。在图2中未发现Al和Al2O3等杂质相,而在图3中可以看到Zn、O和Al元素的存在,说明Al3+与氧化锌发生了作用。从图2可以看出掺铝氧化锌的峰型随掺杂量的变化发生了不同程度的小角度偏移,这是因为Al3+的离子半径(0.053nm)小于Zn2+的离子半径(0.074nm),根据固溶体形成条件[20]可知,Al3+较易与ZnO形成置换固溶体,当Al3+取代ZnO中锌的晶格位点形成固溶体时,就会造成氧化锌晶格的畸变。

图2 不同Al3+掺杂量下AZO导电粉的XRD图谱Fig.2 XRD patterns of AZO conductive powders with different doping contents of Al3+

图3 Al3+掺杂量为1.5mol%时AZO导电粉的EDS图谱Fig.3 EDS patterns of AZO conductive powder with 1.5mol% Al3+ doping content

表1为不同Al3+掺杂量的ZnO在微波1300℃下煅烧2h后的晶格常数。从表1中可以看出a轴和c轴的晶格参数随Al3+掺杂量的变化而变化,当铝离子掺杂量小于1.5mol%时,随Al3+掺杂量的增加其晶格参数逐渐减小。这是因为铝的离子半径(0.053nm)小于锌的离子半径(0.074nm),Al3+替位掺杂氧化锌时占据Zn2+的晶格位点,而Al-O的结合能大于Zn-O的结合能,从而造成晶格收缩所致[5]。然而,当Al3+掺杂量大于1.5mol%时,随Al3+掺杂量的增加,a轴和c轴的晶格参数呈上升的趋势。根据有限固溶体形成的条件[20]:当两个相互取代的离子其离子半径相差较大或两种离子的晶体结构不同时,只能形成有限固溶体。所以Al3+在氧化锌中的固溶属于有限固溶,当Al3+掺杂量大于固溶极限时,Al3+将会与氧化锌反应生成ZnAl2O4尖晶石相,因此造成单位晶胞参数的增加。对比吴建青[4]在常规高温固相法下合成的掺铝氧化锌粉体,Al3+的最大掺杂量为1mol%,发现微波加热下提高了Al3+掺杂量,其原因可能是微波加热属于体加热,物质内外温度梯度小,从而加热均匀性较好,同时微波具有降低粉体活化能,促进离子扩散的作用[21],因此物质在微波电磁场中的扩散较容易进行,从而对提高铝离子在氧化锌中的固溶量具有积极作用。

表1 不同Al3+掺杂量的ZnO在微波1300℃下煅烧2h后的晶格常数Table 1 Lattice constants of ZnO with different Al3+doping content prepared by microwave heating at 1300℃ for 2h

3.2 SEM分析

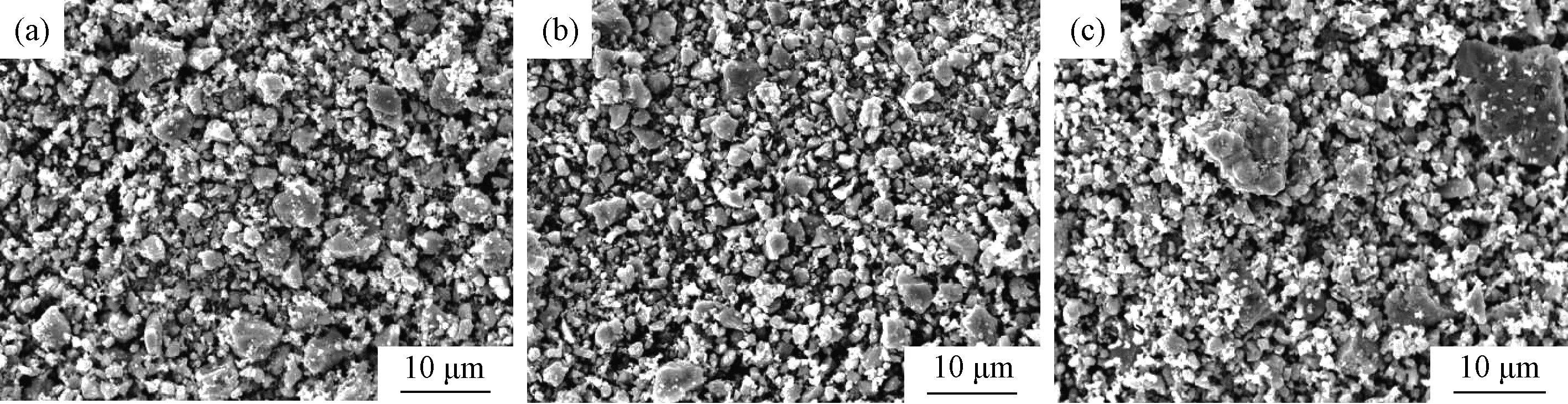

图4为不同煅烧温度下合成的AZO导电粉的SEM形貌。样品的Al3+掺杂量为1.5mol%,在不同温度煅烧保温2h合成。总体来看,粉体的粒径随煅烧温度的升高逐渐趋于均匀,这说明随着温度的升高,Al3+在微波场中的扩散变得活跃,固溶到ZnO中的Al3+增加,从而使粉体颗粒粒径减小,尺寸趋于均匀。当微波合成温度为1250℃时,粉体颗粒之间的分散性较好,不存在团聚现象,但粉体颗粒粒度分布不均匀;当合成温度为1300℃时,粉体分散性仍然较好,无团聚,且粉体颗粒的粒径大小均匀,外形规整。但当温度继续升高到1350℃,粉体的分散性变差,团聚现象严重。因此,掺铝氧化锌的最佳煅烧温度为1300℃。另外,由于微波加热是通过介质材料在微波场中的极化损耗产生热量的,属于整体加热,材料获得的温度场更加均匀,所以相较于常规高温固相法,微波固相法加快了反应速率,抑制了晶粒的长大,所以得到的粉体晶粒尺寸小、粒径分布均匀、形貌规整,同时微波合成的粉体分散性好、团聚较少。

图4 不同煅烧温度下合成的AZO导电粉的SEM图片 (a) 1250℃; (b) 1300℃; (c) 1350℃Fig.4 SEM images of AZO conductive powder synthesized at different calcination temperatures (a) 1250℃; (b) 1300℃; (c) 1350℃

3.3 电阻率测试分析

3.3.1Al3+掺杂量对ZnO粉体电阻率的影响 图5为不同Al3+掺杂量下AZO导电粉的电阻率变化曲线。由图5可以看出,当掺入少量Al3+时,ZnO粉体的电阻率显著降低,随后随掺杂量的增加,粉体电阻率的下降趋势变缓。当Al3+的掺杂量增加到1.5mol%时,粉体的电阻率降到最低。随Al3+掺杂量的继续增加,粉体的电阻率呈上升的趋势。已知Al2O3掺杂ZnO的缺陷反应方程式为:

Al2O3+ZnO→ZnZn+2AlZn·+3OO×+1/2O2↑+2e-

(2)

图5 不同Al3+掺杂量下AZO导电粉的电阻率变化曲线Fig.5 Resistivity variation curve of AZO conductive powder with different Al3+ doping amount

由式(2)可知,Al2O3替位掺杂ZnO时,会释放出两个自由电子,随着Al2O3掺杂量的增加,自由电子数随之增多,晶体内部的载流子浓度也随之增加,在单位电场作用下,载流子迁移率增加,从而使电阻率降低。而当Al3+掺杂量超过1.5mol%时,粉体电阻率随掺杂量的继续增加呈上升趋势,一方面原因是随Al3+掺杂量的增加,氧化锌内部晶格畸变增加,由此造成的电子散射变大变多,从而使自由电子的迁移率降低,导致粉体电阻率增加;另一方面原因是Al3+在氧化锌中的固溶属于有限固溶,图6为不同Al3+掺杂量下合成的AZO导电粉的局部XRD放大图,从中可以看出随着Al3+掺杂量的进一步增大,过量的Al3+与氧化锌反应生成了ZnAl2O4尖晶石相,ZnAl2O4属于绝缘体,从而使得粉体的导电性降低[5]。因此,要得到电阻率较低的AZO导电粉体,必须合理控制A13+的掺杂量。一般情况下,传统固相法合成的AZO导电粉的电阻率为18kΩ·cm,而本文用微波加热法合成的AZO导电粉的电阻率要小一些,为9.8kΩ·cm,这可能是因为微波加热条件下氧化锌中Al3+固溶量增加,较多的Al3+进入ZnO晶格中替代Zn2+,从而引入更多的杂质缺陷,载流子量增加,降低了粉体的电阻率。

图6 不同Al3+掺杂量下AZO导电粉的局部放大XRD图谱Fig.6 Enlarged views of local XRD patterns of AZO conductive power with different doping contents of Al3+

3.3.2煅烧温度对ZnO粉体电阻率的影响 图7为不同煅烧温度下合成的AZO导电粉的电阻率变化曲线图。由图可知煅烧温度对AZO导电粉的电阻率影响较大,当煅烧温度为1100℃时,AZO导电粉的电阻率较大,基本上为绝缘体,当煅烧温度超过1100℃后,电阻率下降明显,且随着煅烧温度的增加,粉体的电阻率呈下降的趋势,当煅烧温度升高到1300℃时,电阻率降到最低点。这是因为材料内部的载流子浓度及其迁移率决定了材料的电阻率大小,由于Al3+要进入氧化锌晶格中需要一定的能量,当粉体的煅烧温度较低时,Al3+的固溶度较低,自由电子的数量较少,所以粉体电阻率较高。随着煅烧温度的升高,铝对氧化锌的替位掺杂作用加强,根据半导体的杂质效应,Al3+作为施主离子替代Zn2+时,会多出一个价电子,离子键对价电子的束缚能力较小,价电子极易被激活为自由电子,所以随着Al3+掺杂量的增加,载流子的量也随之增加,从而降低了AZO导电粉的电阻率[20]。但当温度继续升高时,电阻率又开始增加,这是因为煅烧温度过高时,粉体之间的团聚现象严重,粉体性能变差,电阻率随之增加。这一结果上微波加热合成法与常规加热合成法具有相同的规律。

图7 不同煅烧温度下合成的AZO导电粉的电阻率变化曲线图Fig.7 Resistivity variation of AZO conductive powder at different calcination temperatures

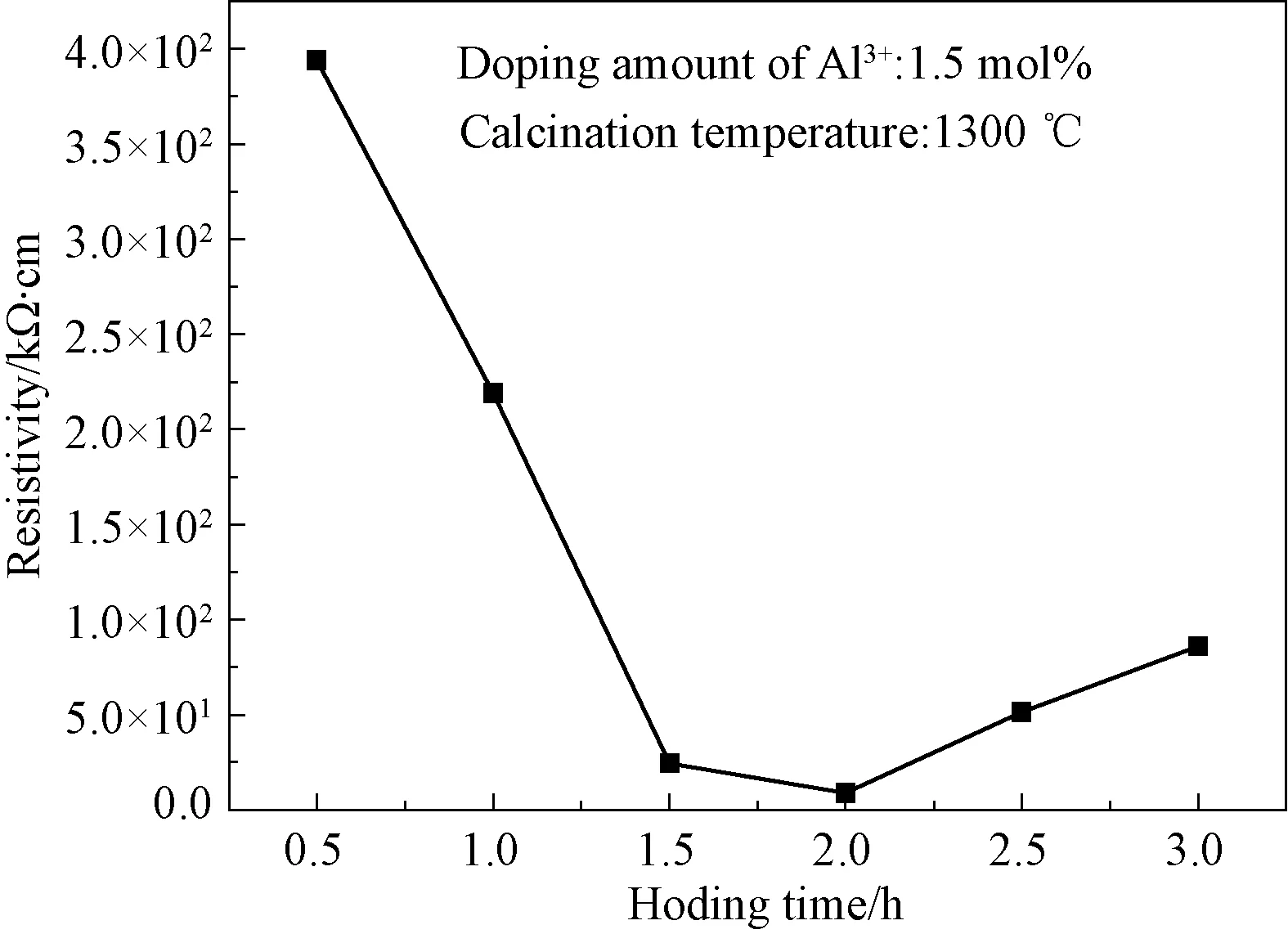

3.3.3保温时间对ZnO粉体电阻率的影响 图8为煅烧温度为1300℃、不同保温时间下合成的AZO导电粉的电阻率变化曲线图。由图可见,在一段时间内,随着保温时间延长,粉体的电阻率呈下降的趋势,这是因为物质的扩散需要一定的过程,随着保温时间的延长,固溶到ZnO晶格中的Al3+量在增加,载流子量随之增加,从而使得粉体电阻率下降。但是,随着保温时间的继续延长,AZO导电粉的电阻率呈上升的趋势,这是因为保温时间过长时,在ZnO颗粒表面会形成大量的玻璃相,其会对载流子发生严重的散射作用,所以造成粉体的电阻率升高。保温120min时,粉体电阻率最低,因为此时Al3+几乎全部以固溶的形式进入到ZnO晶体中,晶粒此时也结晶完全,晶界电阻和晶粒电阻减少。由此得出掺铝氧化锌1300℃最佳保温时间为120min。相比于常规高温固相法需保温3h才能得到电阻率较低的掺铝氧化锌,微波合成缩短了保温时间,这是因为微波加热对加快物质扩散具有积极作用,同时微波加热过程中温度场均匀,因此可加快固溶反应的进行,从而缩短了反应时间。

图8 不同保温时间下合成的AZO导电粉的电阻率变化曲线图Fig.8 Resistivity variation curve of AZO conductive powder at different holding time

1.微波固相法合成掺铝氧化锌在一定程度上提高了铝离子的固溶量,降低了AZO导电粉体的电阻率,当铝离子的掺杂量为1.5mol%时,AZO导电粉电阻率最低,为9.8kΩ·cm;

2.Al3+进入氧化锌晶格需要一定的能量,当微波温度为1300℃时,粉体电阻率达到最低;

3.微波固相法对缩短掺铝氧化锌粉体的合成时间有积极作用,只需保温2h就可得到导电性能良好的粉体;

4.微波固相法得到的掺铝氧化锌粉体颗粒尺寸大小均匀、外形呈规则的多边形,分散性好,具有优良的晶体学特征,因此更有利于掺铝氧化锌粉体的应用。