塔河石化常减压装置减压蒸馏模拟分析与改进

张 龙 ,方向晨 ,赵亚新,宁爱民

(1 中国石化抚顺石油化工研究院,辽宁 抚顺 113001;2 中国石化塔河分公司,新疆 库车 842000)

塔河石化分公司2#常减压蒸馏装置设计原油加工能力为3.5 Mt/a[1],减压处理量为0.4 Mt/a,主要加工塔河重质原油。加工流程为闪蒸塔-常压炉-常压塔-减压炉-减压塔,称之为二炉三塔方案。常压拔出率仅为24.97%,常压重油的API°为7.3,残炭含量达到22.6%,镍+钒含量高,为346.0μg/g,适宜采用焦化工艺加工。但其在>410℃、>450℃、>480℃时减压渣油的质量收率均较高,分别为64.26%、56.86%、51.90%;20℃密度均大于1.0000 g/cm3;胶质+沥青质含量均较高,分别为46.3%、50.4%、53.1%[2],是生产A 级沥青产品的好原料[3]。为此,塔河石化分公司采用大常压小减压技术方案,大部分常压重油去延迟焦化装置,少量常压重油经减压蒸馏来生产A 级沥青产品的减压渣油原料。

近年来,由于塔河原油重质化[1]、劣质化趋势加重,塔河石化分公司减压蒸馏装置出现减压渣油闪点指标偏低且波动较大、蜡油馏分中沥青质和重金属含量较高等问题,已严重影响了A 级沥青产品的正常生产。为了保证A 级沥青产品的生产要求,企业曾采用外购减压馏分油掺入减压进料中参与减压蒸馏,以此来提高减压渣油的闪点。实际运行表明,这样不仅造成物料重复加工,增加了装置负荷和能耗;而且外购减压馏分油调运困难,增加生产成本。为此,对塔河石化常减压装置减压蒸馏进行模拟计算分析,以便为减压深拔操作生产A 级沥青产品[4]提供依据。

1 流程模拟

1.1 模拟流程

为了确保模型的准确性,模拟从原油闪蒸塔开始模拟,以常压侧线产品和常压重油的馏程来校准模型的可靠性。模型包括闪蒸塔、常压塔、减压塔,模拟流程见图1所示。原油为塔河重质原油,具体性质见表1所示。为了准确反应装置生产的实际状况,模拟条件设定与装置实际操作条件一致,模拟设定条件见表2所示。

1.2 模型方法的选择

基于常减压蒸馏装置常压和真空原油系统,为非极性物系,模型热力学方法采用BK-10 物性选择集。汽、液相的焓值采用Johnson-Grayson 法计算,液相密度采用API 法计算[5]。模拟过程中,闪蒸塔计算采用Refinery 估算方法,常压塔计算采用Conventional 估算方法,减压塔采用Simple 估算方法[6]。常压塔模拟中常二线、常三线带有侧线汽提塔,把主塔模拟的Damping Facting 设为0.8。

1.3 模拟结果分析

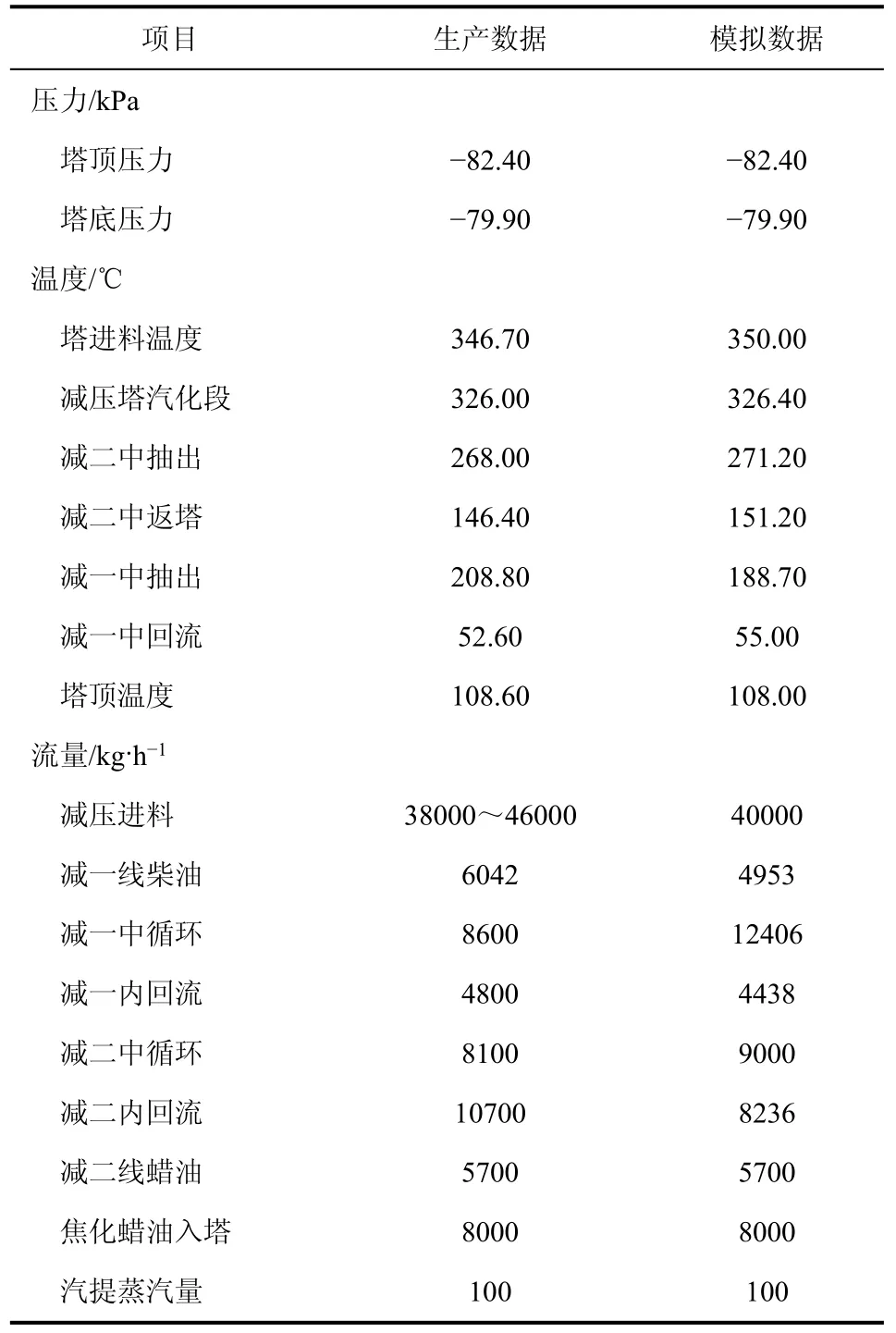

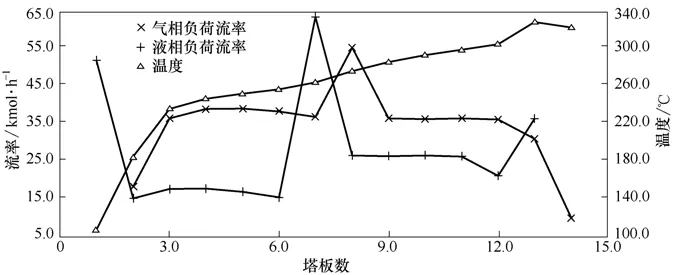

表3 给出了模拟数据与装置标定数据对比,表4 出了减压塔主要液相产品分馏精度对比。

从表3 数据对比可以看出:减压塔的模拟数据与生产实际较为贴近,只有塔减一中循环和减二内回流量相对误差较大。减一中循环模拟值为12 406 kg/h,生产实际值为8600 kg/h;减二内回流模拟值为8236 kg/h,生产实际值为10 700 kg/h,这主要是塔河石化减压塔实际生产有关。塔河石化减压塔为了避免塔顶腐蚀,控制塔顶温度较高,减一中循环取热量较小,而模拟中虽然规定了塔顶温度与实际一致,但在中段循环设置中给定了取热温差,形成了循环量与实际有差值。但两者计算是相互独立的,并不影响减压塔计算结果。减二内回流的差值主要与塔河石化在生产操作中在减二内回流位置注入焦化CGO 有关。从表4 可以看出,减一线和减二线模拟计算值与实际值基本一致,减压渣油实际初馏点偏低,主要是塔河石化汽提段塔板效率低下,造成汽提效率不好,轻馏分没有汽提上去所致。经模拟计算证实:一块理论板模拟条件下,减二线与减压渣油的分离清晰度好于实际生产操作,故实际生产中减压塔汽提段塔板效率不足一块理论板。且减压塔进料温度偏低、闪蒸段真空度不够,使得进料中大量轻馏分没有充分闪蒸气化。

表1 塔河重质原油性质

表2 模拟设定条件

图1 塔河石化常减压蒸馏装置模拟流程

表3 模拟数据与装置标定数据比较

表4 减压塔液相产品分馏精度对比 单位:℃

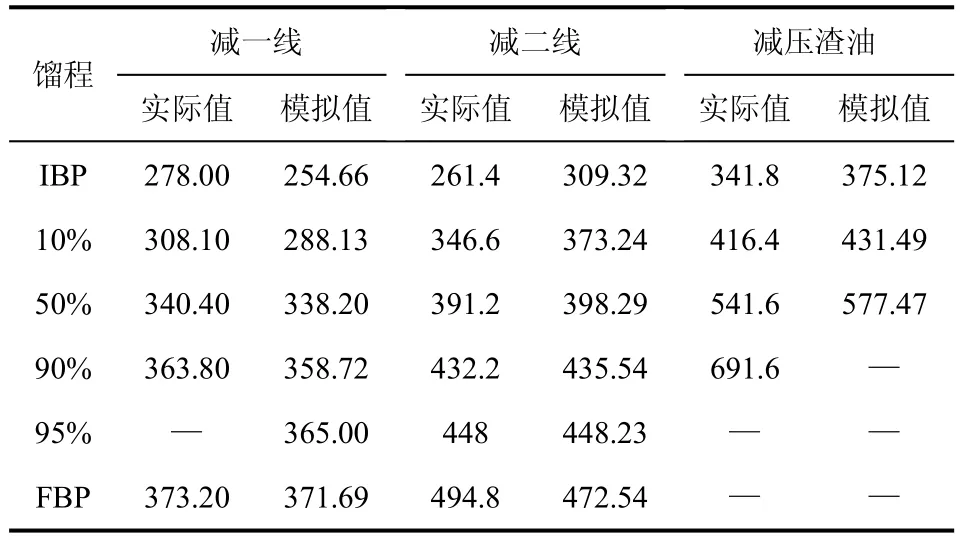

为了进一步分析塔内传质状况,为减压塔侧线采出及取热比例分配提供依据,根据模拟计算结果做出减压塔气液相负荷分布图,见图2所示。从图2 可以看出,塔内气液相流量在每一中段回流返回板(第1 块、第7 块板)出现较大波动,气相负荷在每一中段回流塔板处流量突升,而液相负荷则明显下降。为了更准确地判断该塔操作状况,对塔在各段进行水力学核算。

图2 减压塔气、液相负荷分布图

2 减压塔水力学核算与分析

2.1 塔工艺结构及水力学核算

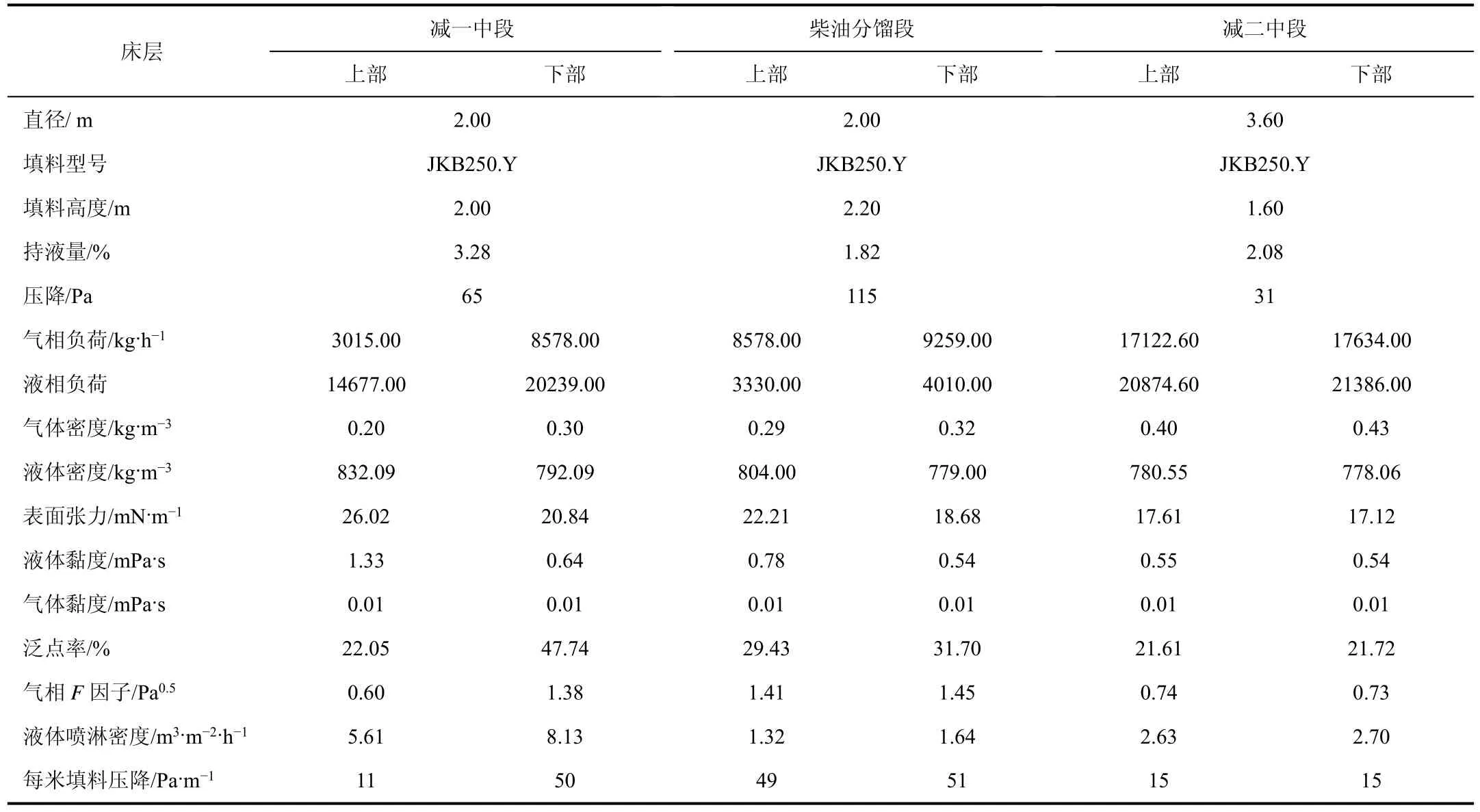

针对塔河常压重油的特性,塔河石化减压塔在设计中,分别在减一中循环、减一线/减二线分馏段、减二中循环设置2000 mm、2200 mm、1600 mm的规整填料,在塔洗涤段和汽提段分别设置6 块、4块塔板。该塔塔径为φ2000 mm/3600 mm/2000 mm。根据该塔工艺结构,模拟所得的减压塔物性参数,采用SULPAK3.0 分段对减压塔塔进行水力学计算,计算结果列于表5。

2.2 结果分析

从减压塔分段水力学核算结果看出,塔内各段气相负荷较小,气速偏低,特别是对于真空操作的系统,其气相F因子则显得更低。各段液泛因子都小于80%,且较低。从中可以得出,该减压塔负荷足够,各段不存在气相返混和雾沫夹带,无淹塔现象发生。但气液相负荷偏低造成了塔内气、液分布不均匀,填料表面持液量较小,严重影响了气液相间的传质,使填料效率大大降低。最终使塔分离精度下降。从流程模拟数据来看,减压塔进料气化率较低,且塔汽提段效果不好,使得塔气相负荷降低,进而影响了塔内回流及液相负荷,使塔分离精度低下。

表5 减压塔水力学核算结果

此外,塔河石化在实际生产中,从减二中回流引8000 kg/h 焦化CGO 进入塔内。由于焦化蜡油馏程范围较宽,既含有10%的柴油轻组分,也含有高沸点的渣油成分,其进料位置与减二线抽出集油箱相邻,进入减压塔后会严重影响减压塔的浓度分布,造成轻重组分浓度返混,也使减压塔分馏精度变差。

3 减压蒸馏改进

3.1 存在问题分析

根据以上操作及产品分析数据与模拟计算结果的对比,可以看出模拟计算与实际基本吻合,反映了该装置生产的实际状况;又对减压蒸馏塔进行水力学计算,可以看出目前塔河石化减压蒸馏存在以下问题。

(1)减压渣油初馏点及10%点温度过低,造成渣油闪点偏低,影响后续沥青的质量。

(2)减压塔结构不合理,减压塔侧线数量少,只有两个侧线产品,使塔的产品质量调节余地很小。同时没有过气化油采出,导致过气化油进入塔底渣油中,增加渣油中轻馏分含量。另外,减压塔调节手段单一,降低塔操作弹性。减二线蜡油中柴油馏分含量高,无法满足用减压重馏分调节减压渣油针入度用油的要求。

(3)减压塔分馏精度差,减一线和减二线、减二线和减底渣油馏程重叠度大,模拟计算表明,减一线、减二线分离段理论板数小于1 块,洗涤段(1#~6#塔盘段)理论板数小于1 块。

(4)焦化蜡油注入减二中内回流不合理。分析结果表明,焦化蜡油组分偏轻且馏程范围较宽,50%点只有390℃,<350℃的馏分高达15%~20%;且既含有10%的柴油轻组分,也含有高沸点的渣油成分。而在减二中回流位置塔内温度只有275℃,且与减二线抽出集油箱相邻,进入减压塔后严重影响减压塔的浓度分布,造成轻重组分浓度返混,使减压塔分馏精度变差。

(5)模拟计算表明塔进料气化率及塔内气相负荷偏低。减一内回流偏低,减二内回流也较低,洗涤段气液负荷量很小,致使洗涤段塔盘分离效率很低,这也是造成减压渣油初馏点偏低的重要因素。

(6)从塔河原油评价数据来看,>410℃减压渣油的质量收率为64.26%,而实际生产减压渣油收率相比较大。而减压蜡油的干点却很高,可以推断:减压蜡油中夹带了部分重组分。原因应是减压塔进料分布器雾沫夹带严重,或减压塔洗涤段操作不好或分离精度不够。

(7)从塔河原油评价数据来看,<350℃馏分的收率为32.97%,而实际生产数据为24.79%,常压重油中<350℃馏分收率在5%~10%之间;常压拔出率偏低。

3.2 改进措施

针对该装置减压蒸馏存在的问题,依据模型优化和水力学核算的结果,对该装置提出如下改进措施。

(1)停止焦化蜡油进料,或改变焦化蜡油进料方式。模拟证明:焦化蜡油注入减压塔是影响减二线与减压渣油分离精度的主要原因,如果取消焦化蜡油入减压塔的措施,减压塔的气相负荷会减少40%,相应的液相负荷也会有急剧下降,造成部分塔盘处于干板状态,为此,需停止焦化蜡油进减压塔,改变焦化蜡油进料至常压炉前或减压炉前。

(2)提高常压塔拔出率。通过提高常压炉出口温度和常压塔汽提蒸汽量来提高常压塔拔出率,以减少减压进料中<350℃馏分含量。图3 给出了常压塔汽化段温度对常渣中柴油含量的影响。从图可以看出,提高常压炉出口温度和提高塔底汽提蒸汽流量对减少常渣中柴油含量有明显作用。

(3)优化塔取热比例。增大减压塔减一顶循环量,减少减二线采出,增大减二内回流量,以提高减一线柴油/减二线、减二线/减压渣油的分离精度。

(4)塔设计改造。拆除减压塔原洗涤段1~6层塔盘,采用高效规整填料技术,新增减三线分馏段、减三线采出、洗涤段、过汽化油采出。

3.3 改进效果分析

图3 常压塔汽化段温度对常渣中柴油含量的影响

采用现状分析的计算模型,对改进方案进行了模拟结果研究。模拟流程如图4所示,改变焦化蜡油进料从减二中回流至减压炉前,增加减压塔减三线采出和过汽化油采出。同时对减压塔取热比例进行了优化操作。过汽化油可以注入减压渣油中,调节沥青产品针入度对减压渣油的要求。

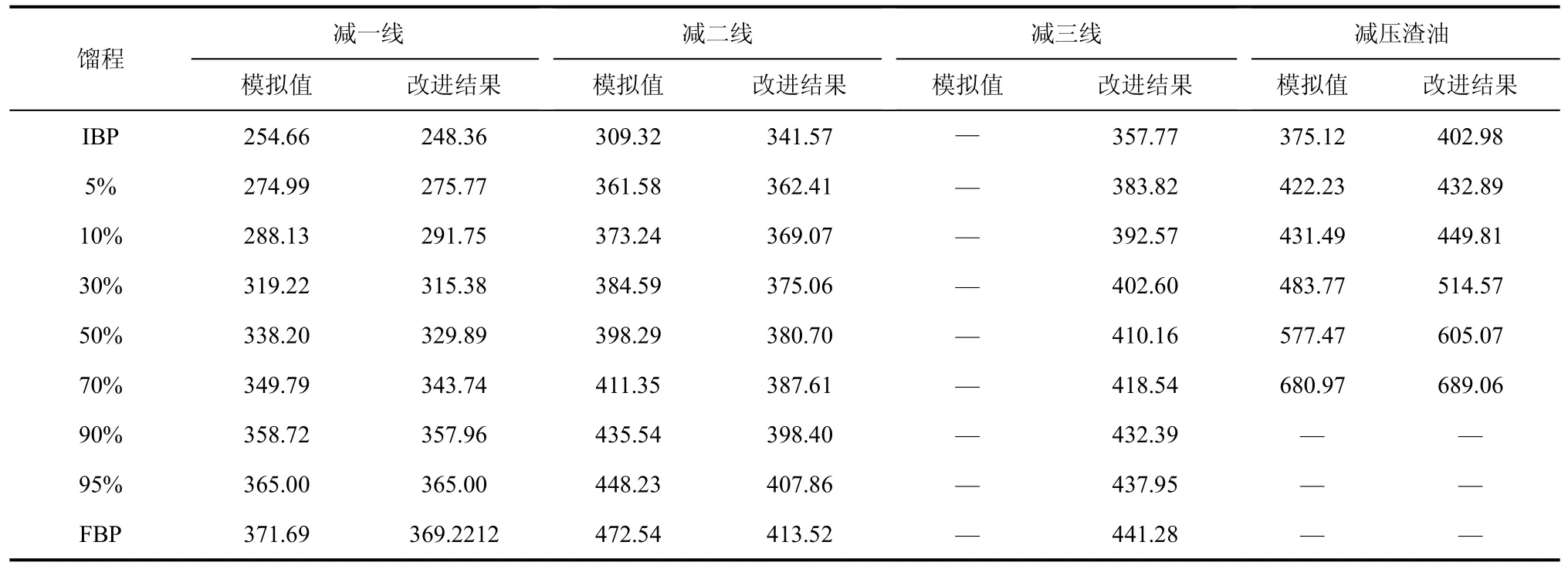

从对减压蒸馏改进后的计算模型得出减压产品馏程数据与实际工况的数据对比列于表4。从表4 可以看出,减压渣油的初馏点为402.98℃,完全可以保证其作为沥青原料对闪点的要求,同时在减压炉前加入焦化蜡油组分,一方面回收了焦化蜡油中的柴油馏分;另一方面补充了减压渣油中对沥青产品针入度有贡献的馏分,从而满足生产A 级沥青产品的要求。同时可以看出,减压各侧线馏分间的分馏精度大大改善,产品重叠度大大降低,减三线抽出的95%点为437.95℃,是质量较好的蜡油产品。

4 结论

利用PROⅡ和SULPAK3.0 对塔河石化减压塔进行流程模拟和塔水力学进行了水力学计算,分析当前装置存在的问题,提出了为满足A 级沥青产品生产的减压深拔措施和方案,得出如下结论。

(1)造成塔河石化当前减压渣油生产A 级沥青产品闪点偏低的主要原因是塔分离精度不够。

(2)通过对常减压蒸馏进行适当的优化操作和加工流程优选可以实现减压渣油闪点满足沥青产品原料的要求。

(3)为了保证装置长周期运转,且满足生产A级沥青产品的原料在闪点、针入度和针入比方面的要求,需要对减压蒸馏塔进行一定的改造和调整。

图4 塔河石化常减压蒸馏装置改进模拟流程

表2 减压塔改进前后液相产品分馏精度对比 单位:℃

[1]封子文,塔河重质原油加工方案的优化研究[J].炼油技术与工程,2012,42(5):29-33.

[2]中国石化石油化工科学研究院.塔河2012-1 重质原油评价报告[R].北京,2012.

[3]黄婉利,梁亚军,沈家永,等.塔河稠油沥青改性及应用研究[J].石油沥青,2008,22(1):29-33.

[4]高学海,郭丹,张德伟.减压深拔生产高等级道路沥青[J].炼油设计,2001,31(1):12-15.

[5]SIMSCI Company.Simulation Science Inc PRO/Ⅱ6.0 [CP/CD].Califomia:SIMSCI Company,2003.

[6]王洪江.流程模拟计算中关于塔板效率选择的技巧[J].石化技术,2003,10(1):31-33.