焊接电流对铝合金/低碳钢电阻点焊接头性能的影响

涂益民 ,石红信 ,金璐杰 ,郭兴东 ,郭新新 ,雷 鸣

(1.河南科技大学,河南 洛阳 471003;2.河南省有色金属材料科学与加工技术重点实验室,河南 洛阳 471003)

0 前言

异种材料间的有效连接不仅能够充分利用材料各自特性,达到“材尽其长”之效果,还可以为结构设计提供新思路。钢与铝合金作为最常见的两种结构材料,它们之间的连接将是不可欠缺的。然而,由于铝合金和钢的熔点等物理性能差异很大,且两者之间的固溶度较低,容易在界面生成脆性的金属间化合物[1-2],所以这两材料之间的连接还存在一些问题。国内外诸多学者分别采用了摩擦焊[3]、扩散焊[4]以及搅拌摩擦焊[5]等固态连接方法对铝合金与钢异种材料进行焊接,并深入研究接头组织、性能。虽然采用固态焊接可以有效控制金属间化合物的生长,但受接头形式、工件尺度、作业气氛、柔性度和效率等方面的限制,这些固态焊接技术迄今尚未应用到汽车车身的实际生产中。为此,铝/钢异种材料的熔钎焊最近被广泛的研究[6-8]。熔钎焊是利用铝合金和钢熔点的差异,通过电弧或激光加热并精确控制焊接热输入,保证高熔点的钢在不发生熔化的前提下使低熔点的铝合金熔化,熔化的铝合金及填充金属与固态的钢实现钎焊连接。这种新型连接技术提升了铝/钢异种金属连接的应用空间,其在汽车车身量产制工程化应用的研究也正在展开。

电阻点焊因具有生产效率高、操作简便、无需填充材、易于实现自动化等优点,是现代汽车车身焊装的主要焊接方法[9-10]。然而,关于铝合金与低碳钢异种材料电阻点焊的研究成果尚未达到实用化程度,仍需进一步深入探讨。对此,本研究采用热补偿工艺垫片电阻点焊法焊接铝合金与低碳钢,利用电子显微镜观察分析接合界面反应物形貌特征。分析焊接电流对接头性能的影响。

1 试验材料与方法

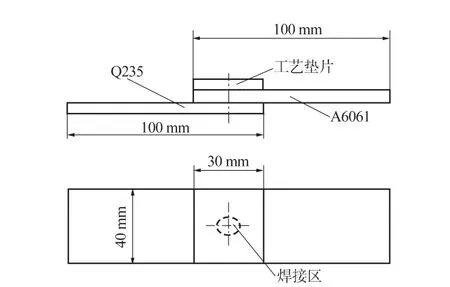

试验材料为1.0 mm厚的A6061铝合金和低碳钢Q235,表1、表2分别给出了其化学成分。图1为用于抗剪试验的焊接试样形状与尺度。由于铝合金导电、导热性能好,焊接时在铝合金板上附加一材质为低碳钢(厚1.0 mm)的工艺垫片对其进行热补偿以获得对称的熔核。关于热补偿工艺垫片电阻点焊的详细报道见文献[11]。

表1 铝合金A6061的化学成分 %

表2 低碳钢Q235的化学成分 %

图1 焊接试样形状

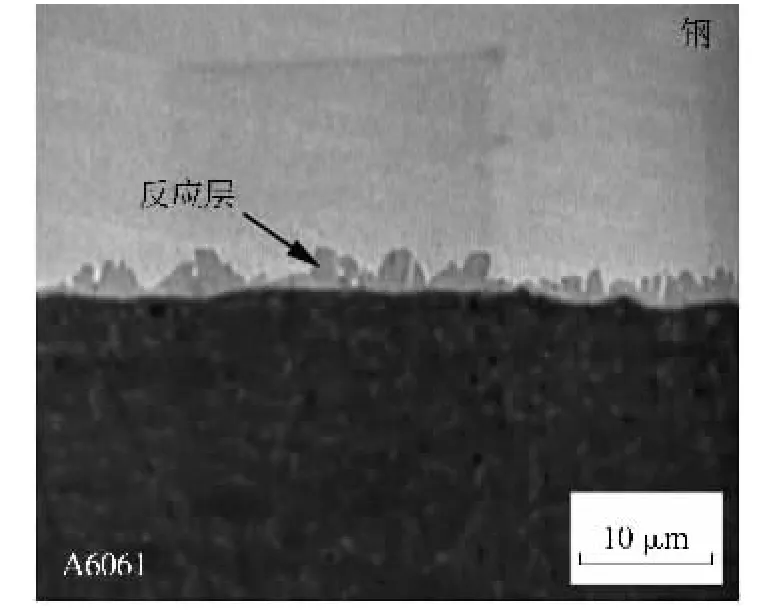

焊前,将被焊材料和所用热补偿工艺垫片表面用无水乙醇洗净后烘干。焊接工艺条件如表3所示。焊后,在室温条件下以1.7×10-5m/s的速率对接头进行拉伸试验。对部分典型接头进行断面观察试验。垂直于接合界面沿焊点直径横切焊接接头,研磨、抛光其断面。用扫描电子显微镜(SEM,JEOL JSM-6300)沿接合面观察界面区微观形貌。

表3 焊接参数

为了方便对比,本研究也对铝合金A6061与低碳钢Q235的常规电阻点焊接头进行了性能试验。常规电阻点焊不采用热补偿工艺垫片。

2 试验结果与分析

2.1 试验分析

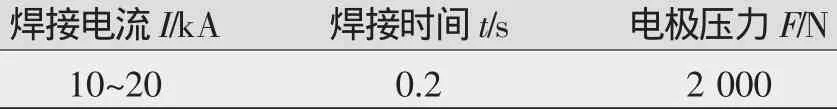

焊接电流为17.5 kA的接头中心界面区扫描电子显微镜照片如图2所示。由图2可知,反应层和钢之间的界面凹凸起伏很大,且凸起朝向钢侧,反应层和铝合金间交界处较为平滑。这是因为相同温度下,Fe在Al中的扩散系数远大于Al在Fe中的扩散系数。界面反应层厚度约为4.5 μm。通过观察可知:反应层厚度在界面并非稳定不变的,在焊点中心处反应层最厚,随距焊点中心距离增加而逐渐减小。反应层厚度在界面呈这样分布被认为与焊接过程中的温度场有关。因为反应层厚度X是反应时间t和温度T的函数。点焊时,由于被焊材料的传导散热作用,在焊接区外围的温度低于焊接中心区,且其处高温反应时间也比中心区域短[12]。因此,反应层厚度呈中心高周围低分布。

图2 焊接界面区域扫描电镜照片

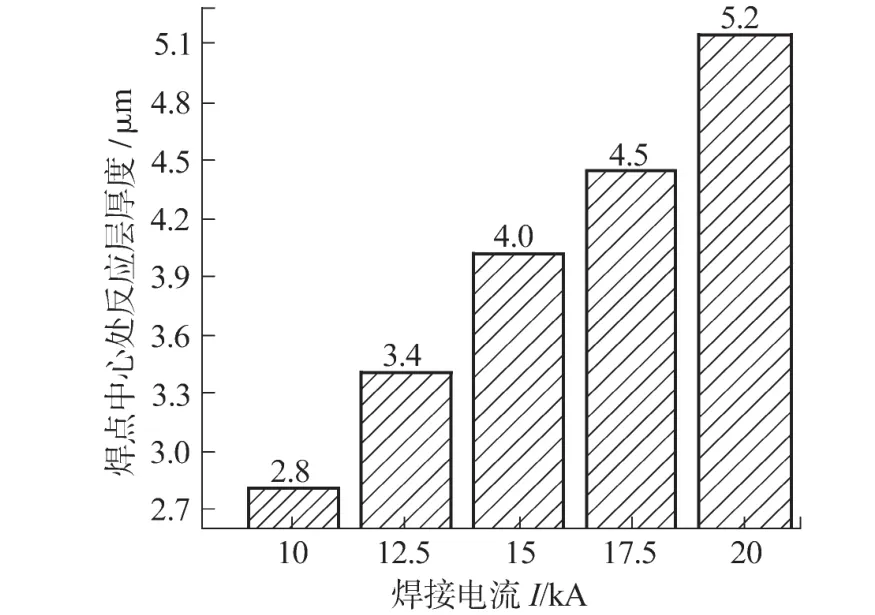

不同焊接电流条件下接头中心区域的界面反应层厚度如图3所示。由图3可知,焊接电流越大,焊点中心的反应层厚度越大。这是因为随着焊接电流的增大,点焊接头区域的温度较高,且高温反应时间也较长。

图3 焊接电流对焊点中心反应层厚度的影响

图4为靠近低碳钢侧、铝合金侧反应层的能谱分析结果。分析结果显示,靠近低碳钢一侧的金属间化合物铝、铁原子个数比为2.44∶1,靠近铝合金一侧的金属间化合物铝、铁的原子个数比为3.18∶1。根据Fe-Al二元相图,靠近钢一侧的铝铁金属间化合物为Fe2Al5,靠近铝合金一侧的金属间化合物是FeAl3。未检测到其他类型铝铁金属间化合物的生成,这是由于FeAl3和Fe2Al5的生成自由能较低,在焊接过程中优先生成。

2.2 接头力学性能

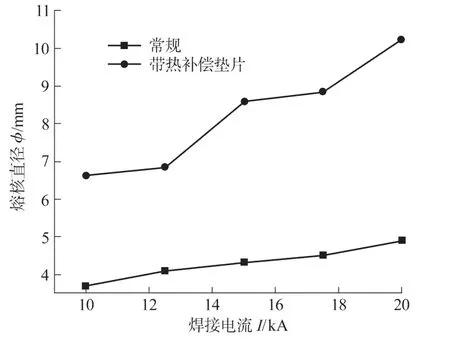

A6061/Q235常规点焊、热补偿电阻点焊两类接头的熔核直径与焊接电流的关系如图5所示。这里的熔核直径是从接头断口测出,图中数据是5件试样的平均值。对于两类接头,其熔核直径都是随焊接电流的增大而增大。根据焦耳定律可知,焊接电流是影响电阻热的主要因素。随焊接电流的增大,析出的电阻热增大,因而能够生成较大的熔核。由图可知,在相同的焊接电流条件下,A60612/Q235热补偿电阻点焊接头的熔核尺度比常规点焊接头的大2.5 mm左右。这是由于材质为低碳钢的工艺垫片的电阻较大、且导热性也较铝合金差,其产热的效果较好、散热差。所以,热补偿点焊接头熔核尺度较大。

图4 反应层成分分析结果

图5 接头熔核直径与焊接电流的关系

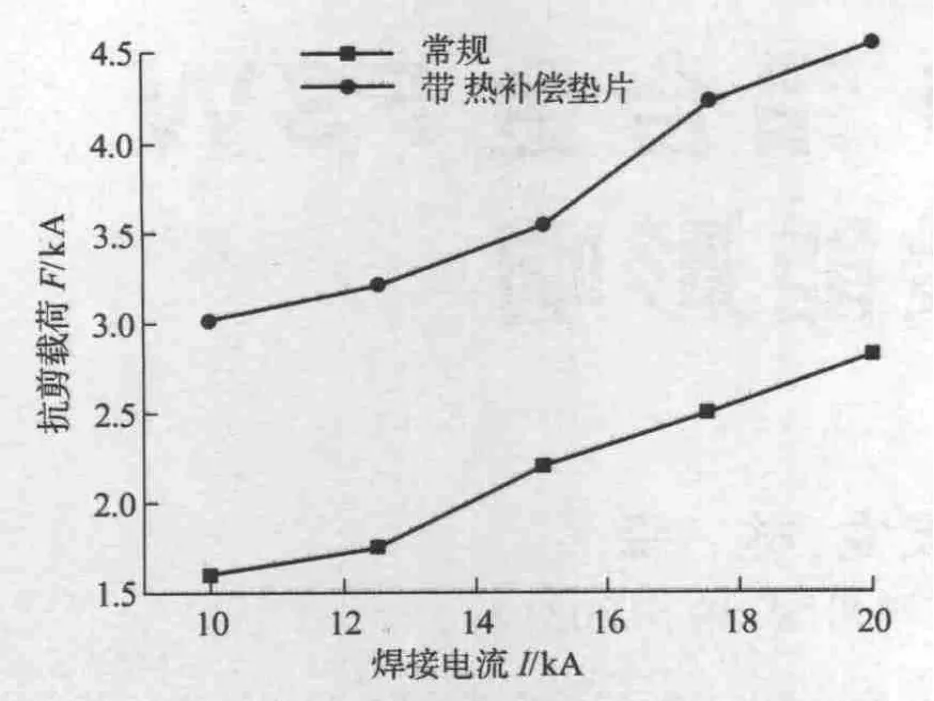

常规点焊、热补偿电阻点焊两类接头剪载荷与焊接电流的关系如图6所示,两类接头的抗剪载荷都随焊接电流的增加而增大。这是因为随焊接电流增大所生成的熔核尺寸较大,其承载能力也就随之增大。热补偿电阻点焊所得焊接接头的抗剪载荷远高于常规点焊所得焊接接头抗剪强度。在本研究中,具有4.52 kN的最大抗剪力的接头是在焊接电流为20 kA时获得的。这时的熔核直径达10.3 mm,也完全满足点焊标准所要求的直径d>4t1/2(t为板厚)。根据文献,Oikawa等人采用采用铝/钢轧制复合板作为中间夹层焊接铝合金与钢,其结果表明焊接电流为20 kA时获得最大接头抗剪载荷为4 kN[13]。采用热补偿电阻点焊法获得的接头具有较大的熔核和较高的抗剪力。这也证明了热补偿电阻点焊法对焊接铝合金是有效的。

图6 抗剪载荷与焊接电流的关系

4 结论

(1)在铝合金/低碳钢的电阻点焊接合界面有反应层生成,其厚度随位置的变化而变化。

(2)铝合金/低碳钢接头熔核直径、抗剪载荷随焊接电流的增加而增大。

(3)采用热补偿电阻点焊焊接铝合金与低碳钢能获得具有较大熔核、较高抗剪载荷的接头。

[1]Qiu R,Iwamoto C,Satonaka S.In situ scanning electron microscopy observation of fracture crack propagation in the welding interface between aluminum alloy and steel[J].Materials Science and Technology,2009(25):1189-1192.

[2]Qiu Ranfeng,Iwamoto Chihiro,Satonaka Shinobu.The influence of reaction layer on the strength of aluminum/steel joint welded by resistance spot welding[J].Materials Characterization,2009(60):156-159.

[3]Yilmaz M,Col M,Acet M.Interface properties of aluminum/steel friction-welded components[J].Materials Characterization,2003(49):421-429.

[4]Kuroda S,Saida K,Nishimoto K.Microstructure and properties of directly bonded joint of A6061 aluminum alloy to SUS316 stainless steel[J],Quart J Jpn Weld Soc,1999,17(3):484-489.

[5]Lee WB,Schmuecker M,Mercardo UA,et al.Interface reaction in steel aluminum joints made by friction stir welding[J].Scripta Materialia,2006(55):355-358.

[6]Mathieu A,Shabadi R,Deschamps A,et al.Dissimilar material joining using laser(aluminum to steel using zincbased filler wire)[J].Optics&Laser Technology,2007(39):652-661.

[7]林三宝,宋建岭,杨春利,等.铝合金/不锈钢钨极氩弧熔-钎焊接头界面层的微观结构分析[J].金属学报,2009,45(10):1211-1216.

[8]雷 振,秦国梁,林尚扬,等.基于激光-MIG复合热源的5A02铝合金/镀锌钢熔-钎焊[J].机械工程学报,2009,45(3):94-98.

[9]龙伟民,李 涛,钟素娟等.焊接技术在汽车工业中的应用现状及前景[J].电焊机,2004,34(6):1-3.

[10]袁少波,童彦刚.点焊技术在汽车工业的应用[J].电焊机,2005,35(2):26-30.

[11]Qiu RF,Yu H,Shi H,et al.Resistance spot welding between aluminum alloy and low-carbon steel[J].Advanced Materials Research,2011(189-193):3534-3540.

[12]Eisazadeh H,Hamedi M,Halvaee A.New parametric study of nugget size in resistance spot welding process using finite element method[J].Materials and Design,2010(31):149-57.

[13]Oikawa H,Ohmiya S,Yoshimura T,et al.Resistance spot welding of steel and aluminum sheet using insert metal sheet[J].Science and Technology of Welding and Joining,1999,4(2):80-88.