焊接规范对6061铝合金FSW接头组织性能影响

王瑞卓,刘拥军,周友龙,林 森

(西南交通大学 焊接研究所,四川 成都 610031)

0 前言

铝合金因其密度小、强度高、易于加工成型等优点,近年来被广泛应用。搅拌摩擦焊作为一种固相连接工艺[1-2],是一种高效、安全、环保、低成本的新型焊接方法。然而,搅拌摩擦焊接头质量受到主轴转速、焊接速度、压入量等因素的影响,如何选择合适的工艺参数成为了重要课题。本研究选用搅拌摩擦焊接方法,以6 mm厚的6061-T4铝合金为试验对象,采用正交设计试验方案,研究了焊接规范(主轴转速、焊接速度、压入量)对6061铝合金焊接接头组织性能的影响。

1 试验方法

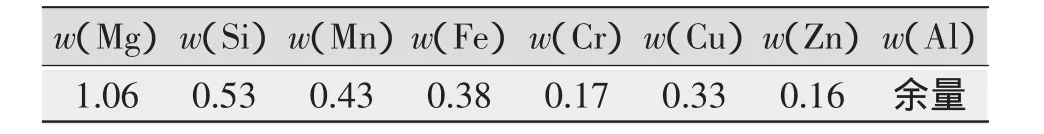

试验材料为6 mm厚的6061-T4铝合金,供货状态为固溶处理加自然时效,其化学成分和力学性能如表1所示。

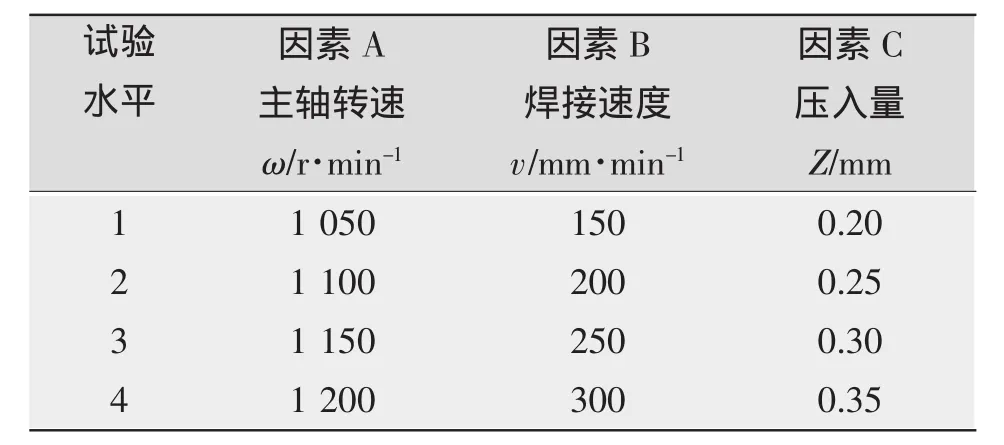

焊接设备为JBM01-06型搅拌摩擦焊机,搅拌头采用圆锥带螺纹搅拌针加内凹锥面轴肩设计。试验过程中可变因素包括主轴转速、焊接速度和压入量,经工艺调试,在其他焊接参数不变的情况下,转速 1100~1200 r/min、压入量为 0.3~0.4 mm、焊接速度为100~320 mm/min时可以获得表面光洁、焊缝成形美观的接头。设计的正交试验试验因素及水平如表2所示。

表1 6061-T4铝合金的化学成分 %

表2 试验因素和水平

2 试验结果和分析

2.1 正交试验结果和分析

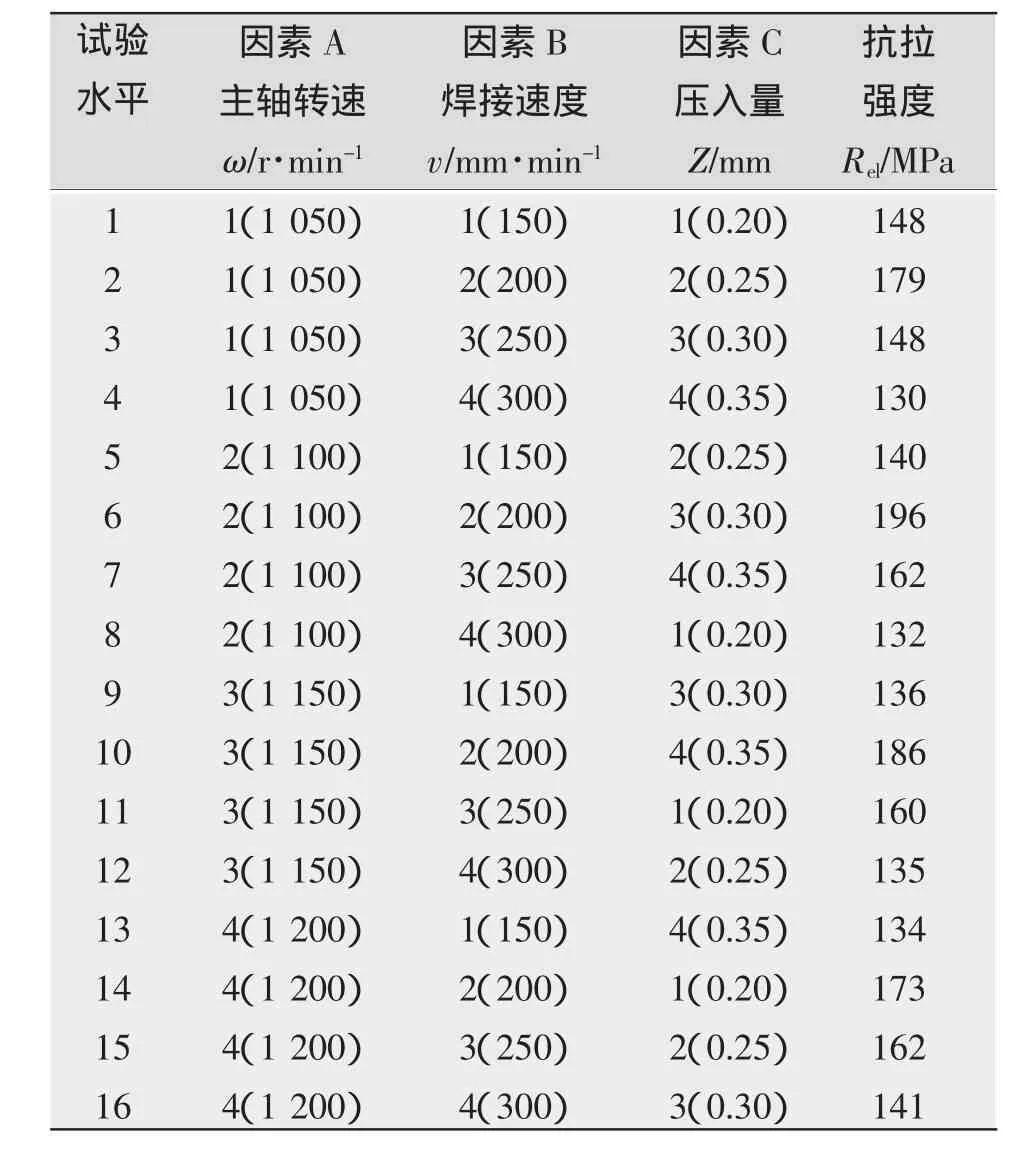

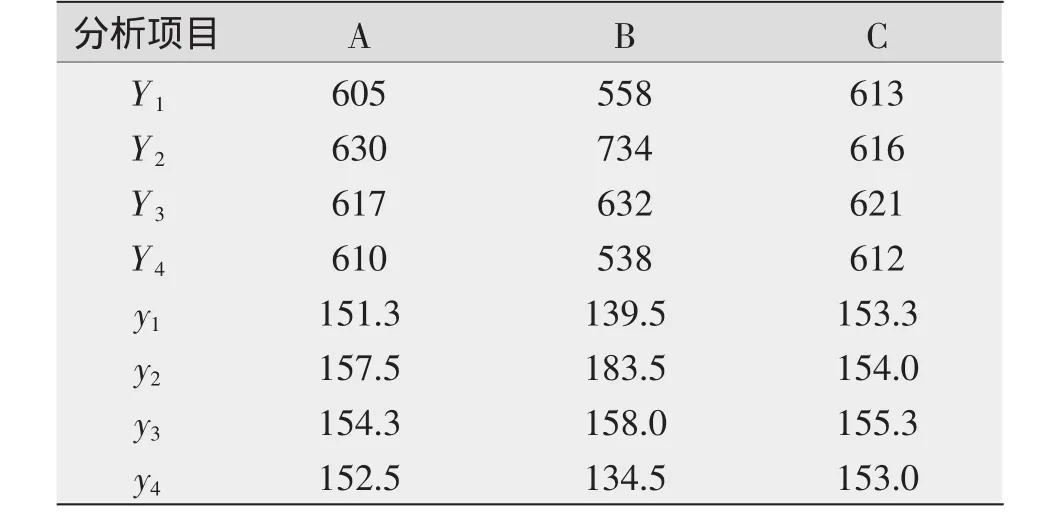

正交试验方案与试验结果如表3所示,试验结果分析如表4所示。

表3 正交试验方案与试验结果

表4 正交试验结果分析

由表4可知,最佳试验方案应为A2B2C3,此时接头抗拉强度196 MPa,达到母材强度的81.3%。另外,影响接头抗拉强度最主要因素是焊接速度,在不同焊接速度条件下,接头抗拉强度变化较大,这可能与试验方案中设定的速度变化范围有关。

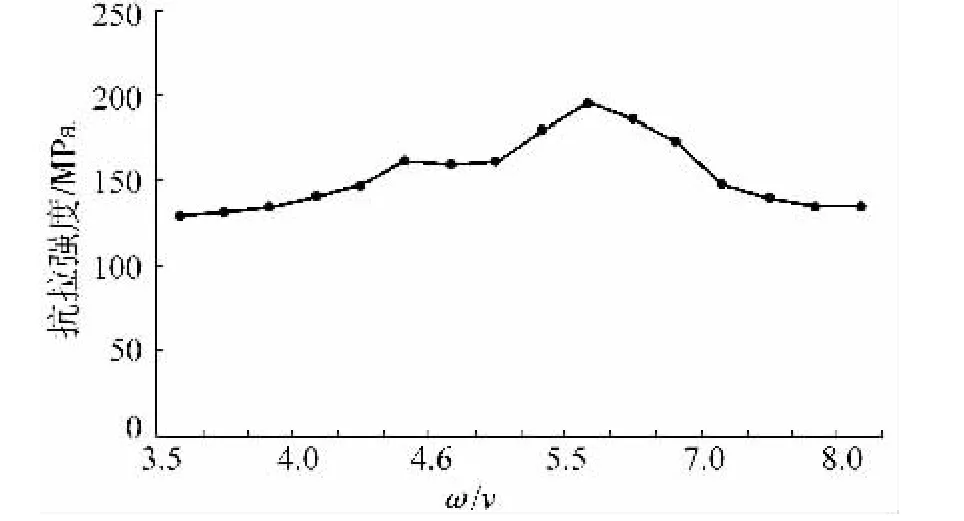

接头强度与转速和焊接速度的比值ω/v的关系都是先上升后下降的关系(见图1)。当ω/v过大时,热机影响区和热影响区的过时效现象严重,加之金属的粘度下降,轴肩无法截住速度较高的高温金属,而外观上溢出形成飞边、内部形成孔洞等缺陷,降低接头强度。当ω/v过小时,焊缝的金属材料温度较低,粘度较大,焊缝金属的流动性较弱,金属无法填充焊缝根部,容易导致焊缝根部的未焊透缺陷,从而降低接头强度。因此,合适的ω/v值能确保接头抗拉强度。

图1 抗拉强度与ω/v值的关系

由拉伸试样断口形貌可知,断裂处发生了明显的颈缩,宏观上有明显的塑性变形,断口表面呈纤维状并且粗糙不平,表面灰暗无金属光泽,都属于典型的韧性断裂。焊接接头的力学性能最薄弱处在热影响区的软化区。在6061铝合金焊接过程中,由于搅拌摩擦热的作用,其力学性能发生了很大的变化。这与接头硬度分布结果相一致。

2.2 接头金相组织分析

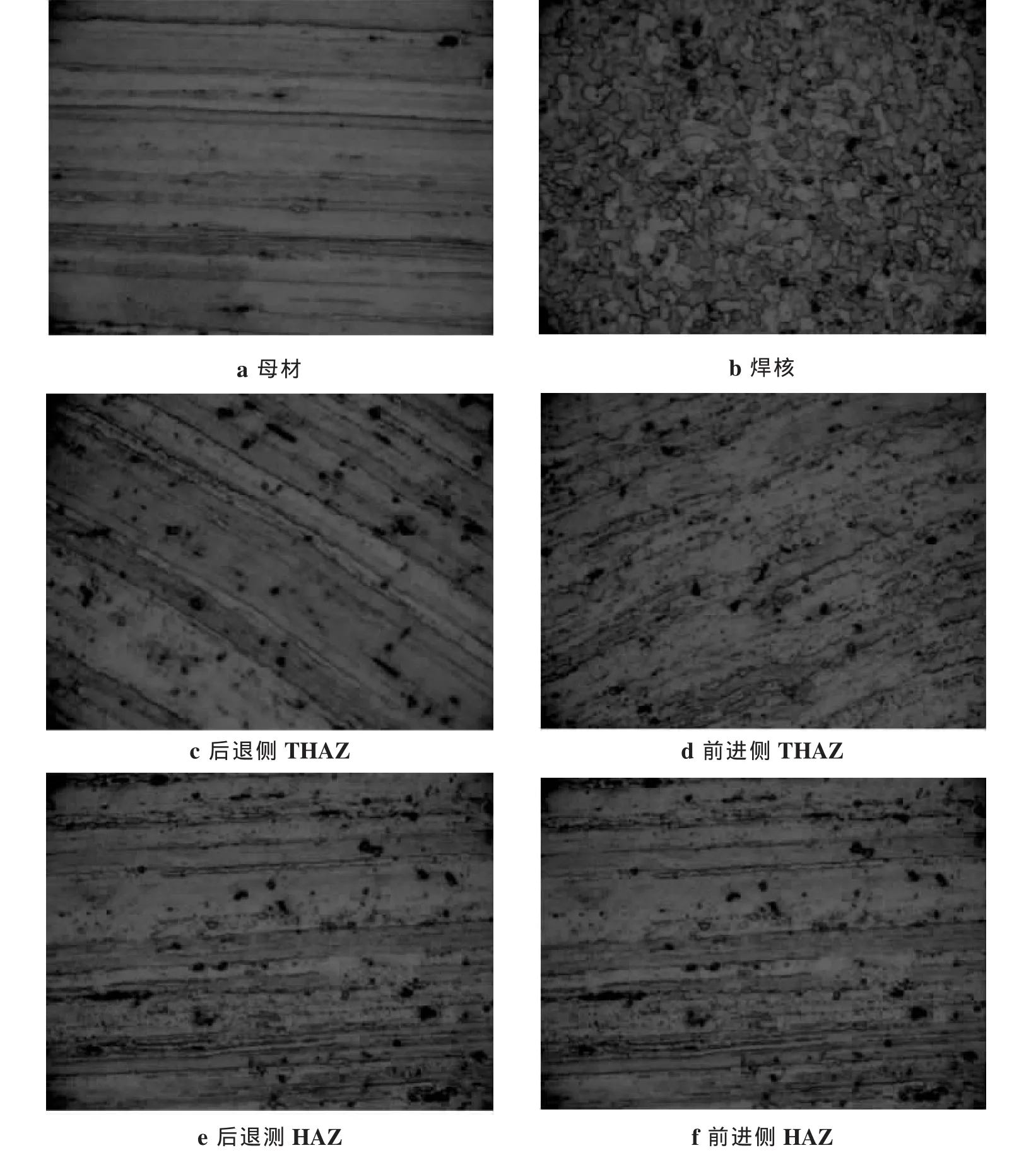

6号试样金相组织如图2所示。由图2可知:(1)母材是典型的轧制组织,沿其轧制方向晶粒被拉长。(2)焊核区位于焊缝中央,组织均匀,没有明显的方向性,晶粒为细小的等轴晶晶粒,比母材的带状轧制晶粒组织有明显的细化。这是因为该区域受到搅拌针强烈搅拌作用和轴肩的摩擦热作用,焊缝金属处于很高的应变速率下,达到了再结晶条件,从而较母材区域组织较为细小。(3)前进侧和后退侧的热机影响区(THAZ)的晶粒在靠近焊核区区域沿着轧制方向被拉长,其组织呈明显的带状,晶粒尺寸大于焊核区,这是因为热机影响区在焊接过程中同时受到机械搅拌和焊接热循环双重作用,部分材料发生变形,晶粒长大形成了软化区,这与接头硬度分布情况相一致。(4)热影响区和母材没有明显的区别和界限,这是由于薄热影响区热输入较小造成的。

图2 6#接头微观金相组织(200×)

2.3 接头硬度分析

6号试样接头硬度分布如图3所示。由图可知,接头硬度沿截面呈现“W”型分布,两侧母材的硬度最高,热影响区和热机影响区之间硬度较低,焊核处硬度有所升高,硬度最低点出现在前进侧的热影响区和热机影响区交界处,是接头性能最薄弱的部位。这是因为6061属于热处理强化铝合金,热影响区和热机影响区经历了焊接热循环,可能使得弥散分布的第二相发生聚集,材料发生过时效,硬度降低,产生软化现象,这与金相组织分析结果相吻合。而焊核区由于发生动态再结晶,晶粒细小,故强度比热影响区有所提高。

图3 6#接头硬度分布

2.4 综合分析

在本试验条件及其他焊接参数不变的情况下,当转速为 1100~1200 r/min、压入量为 0.3~0.4 mm、焊接速度为100~320 mm/min时,采用正交试验方案所制备的16组接头中,6号接头抗拉强度最好,其值为196 MPa,达到母材强度的81.3%,这表明在本试验条件下,焊接速度、主轴转速和压入量需优化处理,因为这些参数的改变都会影响接头的单位长度上的热输入量,从而影响力学性能。在对16组接头金相组织及硬度分析中发现,金相组织与6号试样相差不大,接头硬度分布呈现与6号相似规律,且对应点的硬度分布相差无几,这也进一步说明在本试验条件下,主轴转速、焊接速度、压入量对成形良好的6061铝合金搅拌摩擦焊接头金相组织及接头硬度分布无明显影响。

3 结论

(1)所制备的16组焊接接头成形良好,接头金相组织、硬度分布呈现相似规律,表明主轴转速、焊接速度、压入量在给定范围内对接头硬度分布影响不大。

(2)当搅拌头旋转速度为1100r/min、焊接速度200mm/min、压入量为 0.3 mm时,接头抗拉强度为196 MPa,达到母材强度的81.3%,影响接头抗拉强度最为明显的是焊接速度。

[1]王国庆.铝合金的搅拌摩擦焊[M].北京:中国宇航出版社,2010.

[2]王元良.铝合金运载工具轻量化及其焊接新技术的发展[J].电焊机,2005,35(9):14-18.

[3]沈 洋.7075铝合金搅拌摩擦焊研究[J].轻有色金属,2007,27(2):145-147.

[4]赵 勇.焊接方法对6061铝合金接头性能影响的研究[J].江苏科技大学学报(自然科学版),2006(1):90-94.

[5]栾国红.铝合金搅拌摩擦焊[J].焊接技术,2003,32(1):1-4.