薄壁铝合金非型材长管件纵向对接的焊接方法

翟立飒

(北京赛德高科铁道电气科技有限责任公司,北京 100081)

0 前言

目前在铁路干线动车组、交流大功率电力机车等机车上,板厚2.5 mm的铝合金5083材料的焊接、接头为对接接头的铝合金非型材长管件纵向对接的焊接,在不使用焊接机器人的情况下均采用单面焊单面成形,该方法接头质量不高,容易引起未焊透、气孔、未熔合、夹杂、下塌及背面成形不良等焊接缺陷,不但焊接接头容易出现失效,并且容易引起整个焊接结构件失效,不易保证产品整体强度,对行车安全造成不良影响。在此,提供了一种工艺方法,可以满足此类产品提高产品质量、保证行车安全的要求,同时节约设备成本,比如避免投入焊接机器人等高端焊接设备。

1 产品材料及结构[1-5]

待焊产品为薄壁铝合金非型材长管件,材料采用板厚2.5 mm的5083铝合金,产品结构尺寸约2500 mm×150 mm×45 mm,产品结构如图1所示。

2 工艺内容

2.1 坡口准备

图1 产品结构

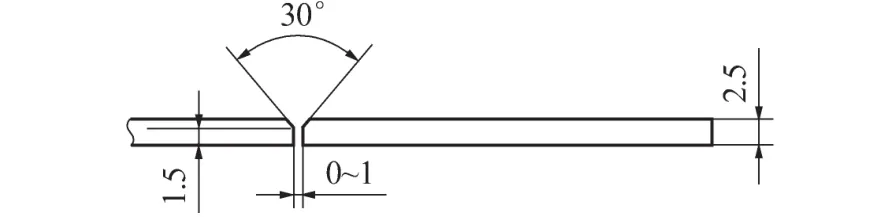

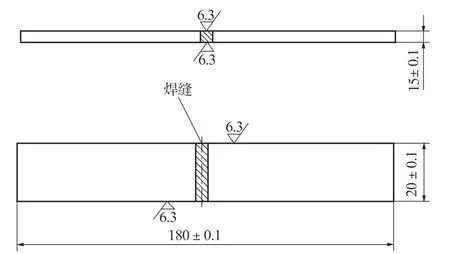

在零件的待焊部位开坡口,坡口型式为单边倒角15°,钝边1.5 mm,坡口型式如图2所示。

图2 产品坡口型式

2.2 清理工艺

2.2.1 机械清理

采用不锈钢丝刷将待焊部位两侧25 mm内的氧化物及其他杂质清理干净,直至露出金属光泽。

2.2.2 化学清洗

分别配制50℃~60℃含8%~10%NaOH(火碱)溶液和HNO3(硝酸)40%~50%的溶液;将待焊接零件浸入NaOH(火碱)中浸泡6~8 min,每批浸洗前,首先用PH试纸检测 NaOH(火碱),其PH值应为13~14,PH值不足规定时,可随时加入适量的NaOH,使PH值达到规定值;从碱溶液中取出零件后,用冷水冲洗。清除工件表面上的NaOH(火碱)残留物,将清洗后的零件放入硝酸溶液中浸泡,时间为30~60 s,但不得超过1 min。每批浸洗前用PH试纸检测硝酸浓度值,PH值应为1,PH值不足规定时,可随时加入适量的硝酸,使PH值达到规定值;将零件从硝酸溶液中取出,放入水中清洗,清除工件表面的硝酸残留物。

2.3 焊接工艺

接头型式为对接,焊接方法为熔化极气体保护焊,采用规格直径1.2 mm的5087焊丝,焊接参数为:电流 65~95 A、电压 18±3 V;电流极性采用交流;保护气体采用纯度大于等于99.99%的Ar气,气体流量为16±3 L/min;背面保护气体采用纯度大于等于99.99%的 Ar气,气体流量为 16±3 L/min。焊接速度为 8.7±0.3 mm/s。

先焊管件第一面长焊缝,焊好后,翻转管件,采用同样的焊接参数焊接第二面。

3 工艺优点

3.1 坡口准备

该坡口准备工艺能保证焊缝熔深,不会产生未焊透、下塌等焊接缺陷,并且能保证焊缝成形美观。

3.2 清理

采用机械清理+化学清洗,彻底清理待焊部位的氧化膜等杂质,避免产生气孔、未熔合、夹杂等焊接缺陷。

3.3 焊接工艺

(1)采用焊缝正面、背面保护气体,充分保护焊接熔池,保证焊缝双面成形良好,避免产生气孔、下塌等焊接缺陷。

(2)采用合理的电流、电压、焊接速度,能充分熔化母材金属,保证母材金属熔透,但不产生成形不良、未焊透、气孔、未熔合、下塌、烧穿、夹杂等焊接缺陷,保证产品质量。

(3)焊接填充材料采用直径1.2 mm的焊丝,能保证焊接接头质量,并满足产品强度要求,最终保证产品质量要求。

4 质量检验结果

(1)产品焊缝外观检验:按ISO17637-2003标准检验,按ISO10042-2006标准中B级验收。

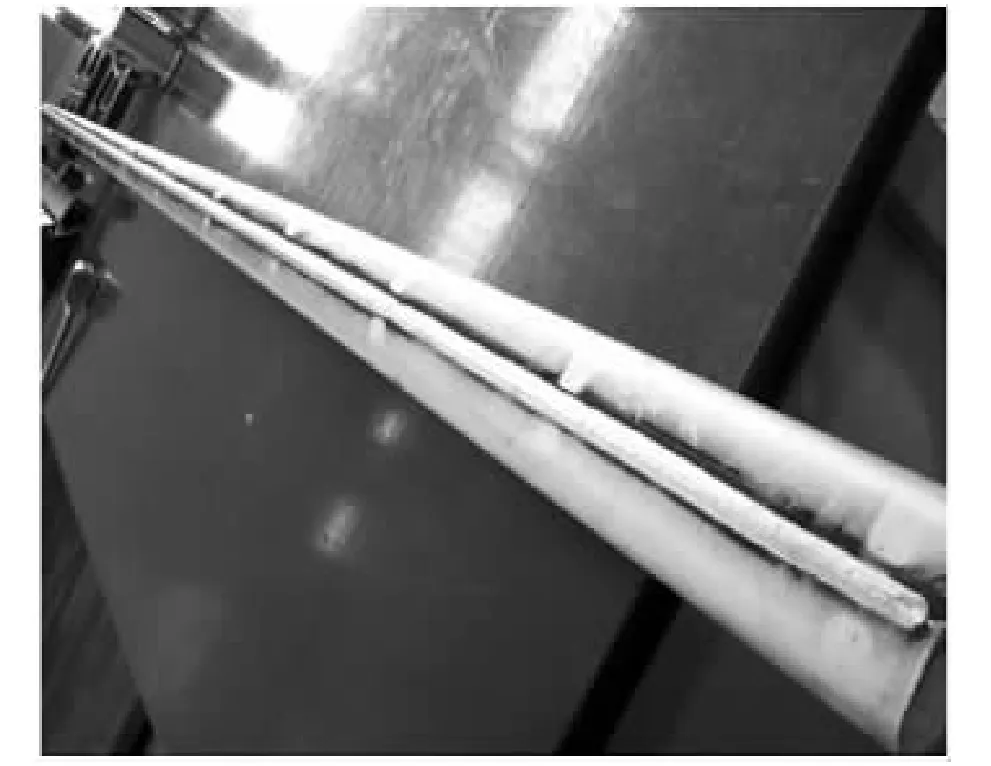

结果:无裂纹、气孔、未熔合、咬边及其他焊接缺陷,外观检验合格,焊缝外观如图3所示。

图3 焊缝外观

(2)产品焊缝渗透探伤检验:按EN1289-2002标准检验,按ISO10042-2006标准中B级验收。

结果:无裂纹、气孔、未熔合、咬边及其他缺陷,渗透探伤检验合格。

(3)产品焊缝X射线探伤检验:按ISO17636-2003标准检验,按ISO10042-2006标准中B级验收。

结果:无裂纹、未熔合、咬边等焊接缺陷,存在ISO10042-2006标准中B级要求规定的可接受气孔,X射线探伤检验合格。

(4)产品试件做力学性能检验:室温拉伸和完全试验分别按ISO4136-2001和ISO5173-2000标准检验,按ISO10042-2006标准中B级验收。

4.4.1 拉伸试验

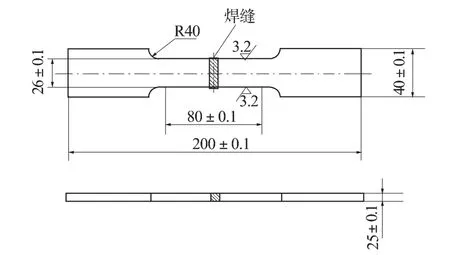

室温拉伸试验在WE-300液压式万能材料试验机上进行,试件尺寸如图4所示。

图4 拉伸试件尺寸

4.4.2 弯曲试验

室温弯曲试验在WB-300型微机控制电液伺服板材弯曲试验机上进行,试件尺寸如图5所示。

图5 弯曲试件尺寸

4.4.3 力学性能检验

力学性能检验结果见表1,检验结果合格。

表1 力学性能试验结果

4.5 宏观金相检验

产品焊缝宏观金相检验:用BX51M金相显微镜对焊接接头的组织形态进行观察,并进一步观察接头是否存在焊接缺陷,宏观金相如图6所示。

图6 焊接接头宏观金相

宏观金相显示产品样件焊接接头无裂纹、气孔、未熔合、未焊透、咬边等焊接缺陷,检验结果合格。

5 结论

(1)提供的薄壁铝合金非型材长管件纵向对接的焊接方法,加工了合适的焊接坡口,且采用机械清理+化学清洗,彻底清理待焊部位的氧化膜等杂质;同时选取合适的正、背面保护气体流量和焊接速度;保证了单面焊双面成形的接头质量,避免了成形不良、未焊透、气孔、未熔合、烧穿、下塌、夹杂等焊接缺陷的产生,降低了返修率及废品率,提高了生产效率。

(2)在薄壁铝合金非型材长管件纵向对接的焊接生产没有焊接机器人等高端焊接设备的情况下,为焊接工艺满足产品设计要求提供了保证。

(3)节约了焊接高端设备的投入,降低了制造成本。

[1]周万盛,姚君山.铝及铝合金的焊接[M].北京:机械工业出版社,2006.

[2]田容章,王祝堂.铝合金及其加工手册[M].长沙:中南大学出版社,2000.8

[3]潘复生,张丁菲.铝合金及其应用[M].北京:机械工业出版社,2006.

[4]中国机械工程学会焊接学会.焊接手册[M].北京:机械工业出版社,2001.

[5]陈祝年.焊接工程师手册[M].北京:机械工业出版社,2004.

[6]陈裕川.现代焊接生产实用手册[M].北京:机械工业出版社,2005.